Hersteller von Scheibentrennanlagen für Bierhefe aus China – Shenzhou

Separatoren haben im Bereich des Bierbrauens einen weiteren Schritt nach vorn gemacht. Während Separatoren und Dekanter schon lange in der Bierproduktion eingesetzt werden, stellt das neueste Verfahren einen Meilenstein in der Filtrationstechnologie dar: Bierseparator und Membran sind kombiniert, der gesamte Filtrationsprozess läuft kontinuierlich ab, mit maximaler Ausbeute und einem einfachen Wechsel der Filtertypen. Die Umwelt wird geschont und die Prozesskosten gesenkt. Scheibenseparatoren und Dekanterzentrifugen spielen nach wie vor eine Schlüsselrolle bei der Bierherstellung. In den entscheidenden Schritten des Brauprozesses gewährleisten sie einen wirtschaftlichen Betrieb und eine hohe Bierqualität.

Bier kann in jedem Maßstab hergestellt werden, von kleinen Hausbrauereien über Craft-Beer-Mikrobrauereien bis hin zur industriellen Produktion. Der Brauprozess ist jedoch in allen Maßstäben im Grunde sehr ähnlich, wie im Folgenden beschrieben:

Umrissabmessungen (L*B*H)

━ Bierrückgewinnung aus Tankböden

━ Klärung des Bieres vor der Kieselgurfiltration

━ Kaltwürzetrennung

━ Klärung von Grünbier durch Zugabe von

━ Hefe/Tankböden

━ Trennung von grünem Bier

━ Heißwürzetrennung

━ Herstellung von alkoholfreiem Bier

━ Trubwürze-Trennung

━ Trübungskorrektur mit Separatoren

In einer Brauereizentrifuge, die auch Bierseparator oder Dekanterzentrifuge genannt wird, werden dieselben Prinzipien auf flüssige Würze oder Bier angewendet. Die Flüssigkeit enthält verschiedene Arten von Schwebstoffen, darunter Hefe, Trub und Hopfenreste, die jeweils unterschiedliche Dichten aufweisen. Wenn eine Zentrifuge die Flüssigkeit in einer runden Trommel mit einer bestimmten Drehzahl rotieren lässt, bewegen sich die schwereren Bestandteile der Flüssigkeit, insbesondere Trub und Hefe, aufgrund der größeren Zentrifugalkräfte näher an die Außenwand der Trommel. Die leichteren Bestandteile, wie Wasser und Alkohol, bleiben hingegen näher an der Rotationsachse. Diese zentrifugale Trennung wird zusätzlich dadurch begünstigt, dass der Kreisumfang der Flüssigkeit in der Nähe der Rotationsachse deutlich kleiner ist als der der Partikel an der Außenwand. Dies verstärkt die Trennung der Flüssigkeitspartikel nach ihrer Dichte zusätzlich. Physikalisch gesehen wird die Stärke der Zentrifugalkräfte durch das Stokes'sche Gesetz beschrieben. Brauereizentrifugen sind so konstruiert, dass sie enorme Rotationskräfte erzeugen, die um ein Vielfaches stärker sein können als die Erdanziehungskraft. (Siehe Stokes'sches Gesetz.) Solche Scheibenzentrifugen, auch Dekanterzentrifugen genannt, ermöglichen das Ablassen der klaren, abgetrennten Flüssigkeit aus dem Rotationsbehälter, während gleichzeitig die ungelösten Partikel entfernt werden. Dies ist das Funktionsprinzip einer Zentrifuge. In Brauereien werden Zentrifugen auf verschiedene Weise eingesetzt. Eine Würzezentrifuge kann heißen Trub noch effizienter von klarer Würze trennen als ein Whirlpool, der im Grunde eine einfache Zentrifuge ist. Eine Bierzentrifuge, die vor der Abfüllung eingesetzt wird, kann die Trübung des Bieres reduzieren, indem sie viele oder die meisten Hefezellen vom klaren Bier trennt. Dies ist besonders nützlich, wenn das Bier ungefiltert abgefüllt werden soll, die Hefe aber nicht ausreichend am Boden des Gärbehälters abflockt. Die Zentrifuge kann mit einem optischen Sensor zur Trübungsmessung des Bieres verbunden werden. Bei korrekter Anwendung lassen sich mit dieser Anordnung Trübung oder Hefezellzahl im Endprodukt anpassen. Ebenso kann ein Bierseparator einen Teil der Hefe zwischen dem Ende der Hauptgärung und dem Beginn der Nachgärung oder vor der Lagerung entfernen. Verwendet die Brauerei Schönungsmittel, können auch diese mittels Zentrifuge abgetrennt werden. Ein weiterer beliebter Einsatzort für Zentrifugen ist direkt vor einem Inline-Filter. Da die Zentrifuge den Großteil der Partikel entfernt, kann das Filtermedium seine Funktion deutlich länger erfüllen, bevor es gewartet werden muss. Ein ganz anderer Anwendungsbereich der Zentrifuge ist die Bierrückgewinnung. Wird überschüssige oder verbrauchte Hefesuspension aus dem Boden eines Gärbehälters entfernt, ist der flüssige Anteil selbstverständlich einwandfreies Bier. Manche Brauereien halten es für sinnvoll, die Suspension zu zentrifugieren und das gewonnene Bier wieder dem Brauprozess zuzuführen. Schließlich kann Bier kurz vor der Abfüllung zentrifugiert werden, um eventuelle Restrückstände der Kälte zu entfernen. Dadurch werden unter anderem proteinartige Stoffe eliminiert, die direkt und indirekt an der Trübungsbildung sowie der Bieroxidation beteiligt sind.

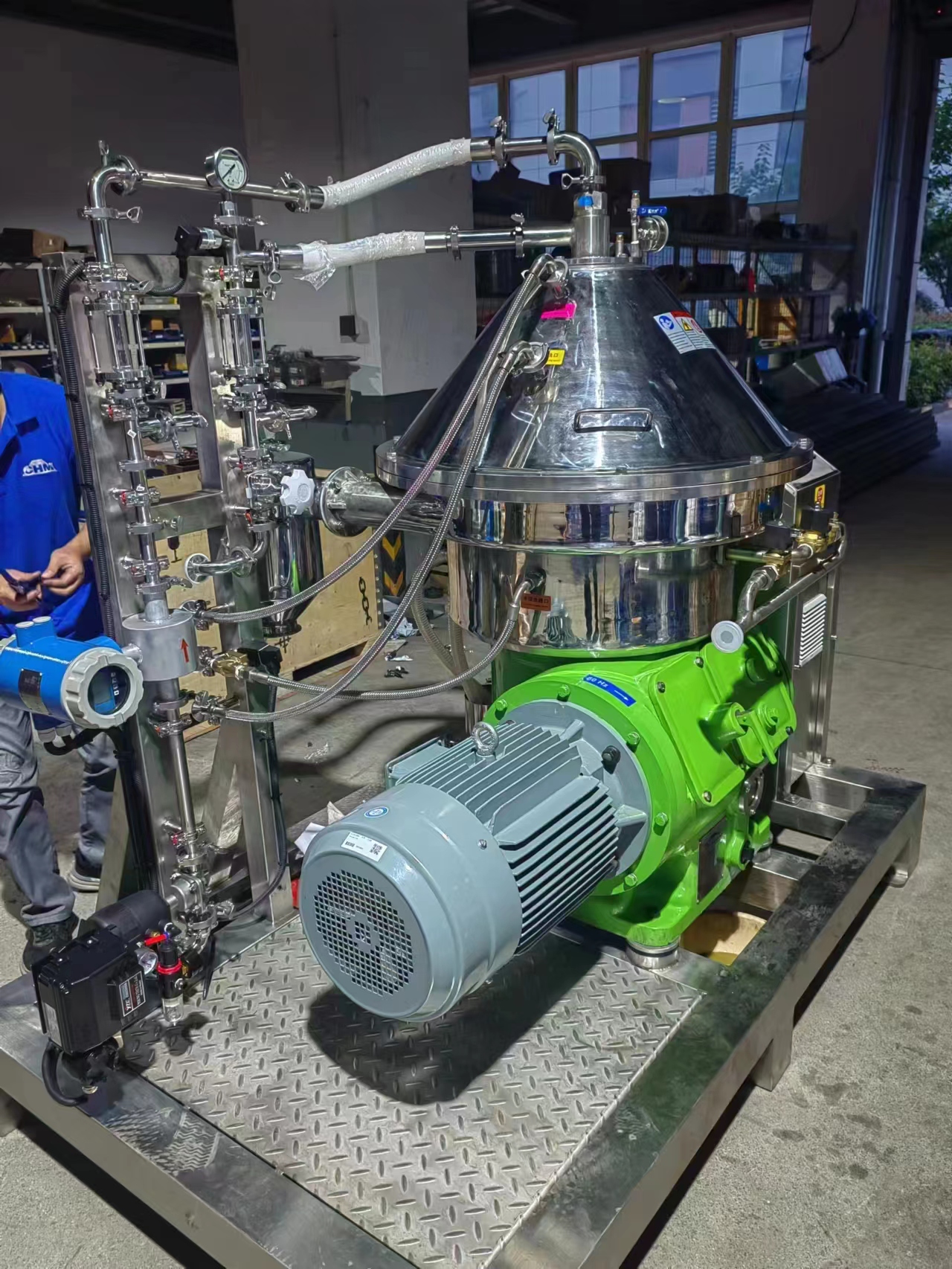

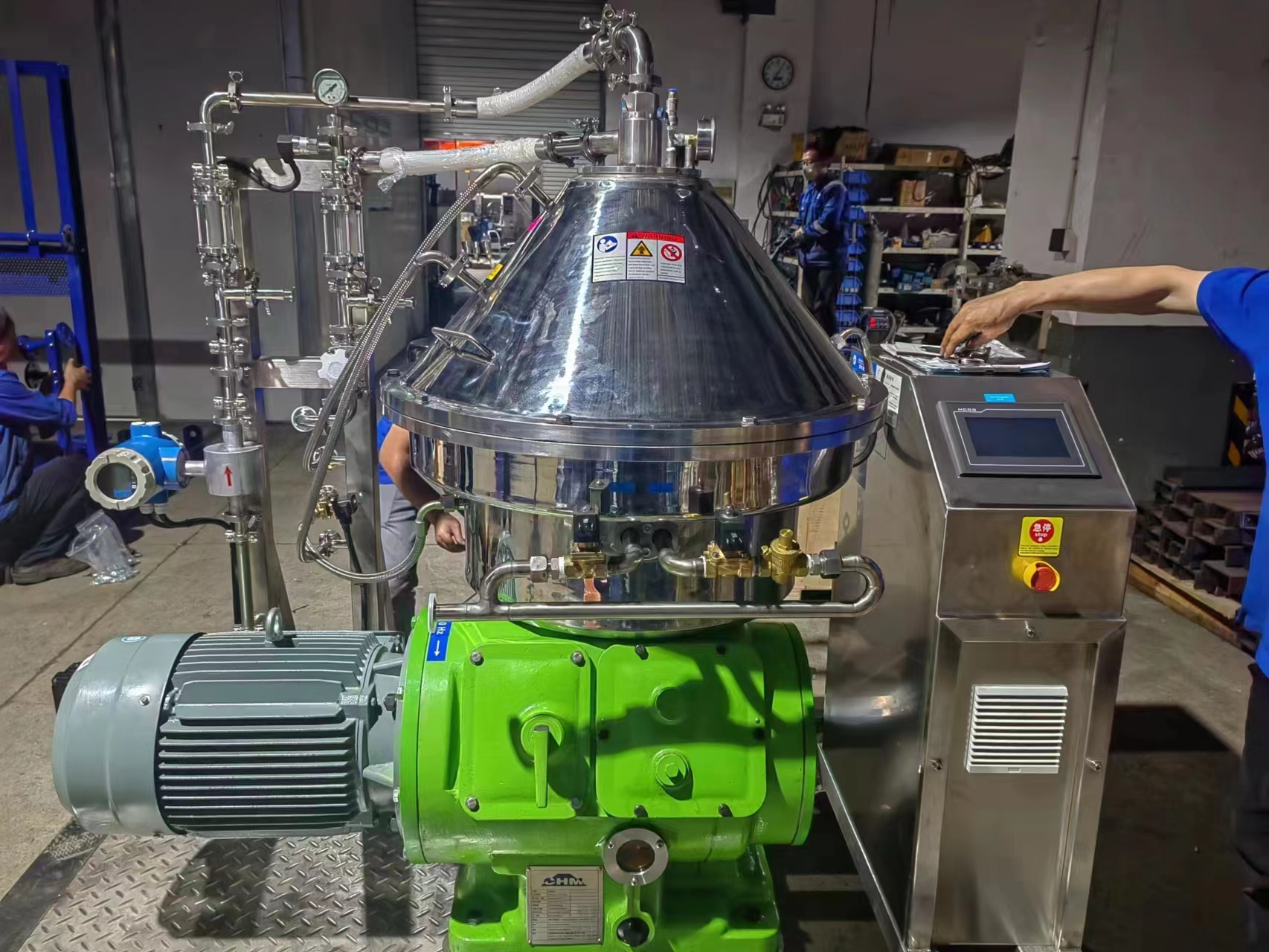

Wichtigste technische Parameter der Scheibenzentrifuge:

Modellnummer | DBQ470 |

Kapazität | ~ 1000–10000 l/h (abhängig vom Feststoffgehalt) |

Scheibendurchmesser | 450 mm |

Schlackenvolumen | 5.7L |

Halbkegelwinkel | 40° |

Anzahl der Scheiben (Stück) | 90+/5 |

Stabform | Schiefe Form |

Scheibenspiel | 0,45 mm |

Trommelgeschwindigkeit | 5300 U/min |

Trennfaktor | 8000 |

Auslegungsdruck MPa | 0.2~0.3 |

Fütterungsweg | Druckzufuhr |

Verfahren zur Feststoffabfuhr | Automatische Schlackenentfernung |

Betriebswasserbetriebsmodus | Intermittierende Entladung |

Lärm | ≤ 80dBA |

Stoßdämpfungssystem | Dämpfungsdämpfer |

Leistung | 15 kW |

Motordrehzahl | 2850 U/min |

Phase/Frequenz/Spannung | 3P/50~60Hz/380V |

Startweg | Reibung beginnt |

Bremsweg | Kostenlose Abschaltung |

Ausfallzeit | Etwa 10 Minuten (natürliche Abschaltung nach etwa 35 Minuten) |

Nettogewicht : | etwa 1500 kg |

Umrissabmessungen (L*B*H) | 1500*1400*1600 |