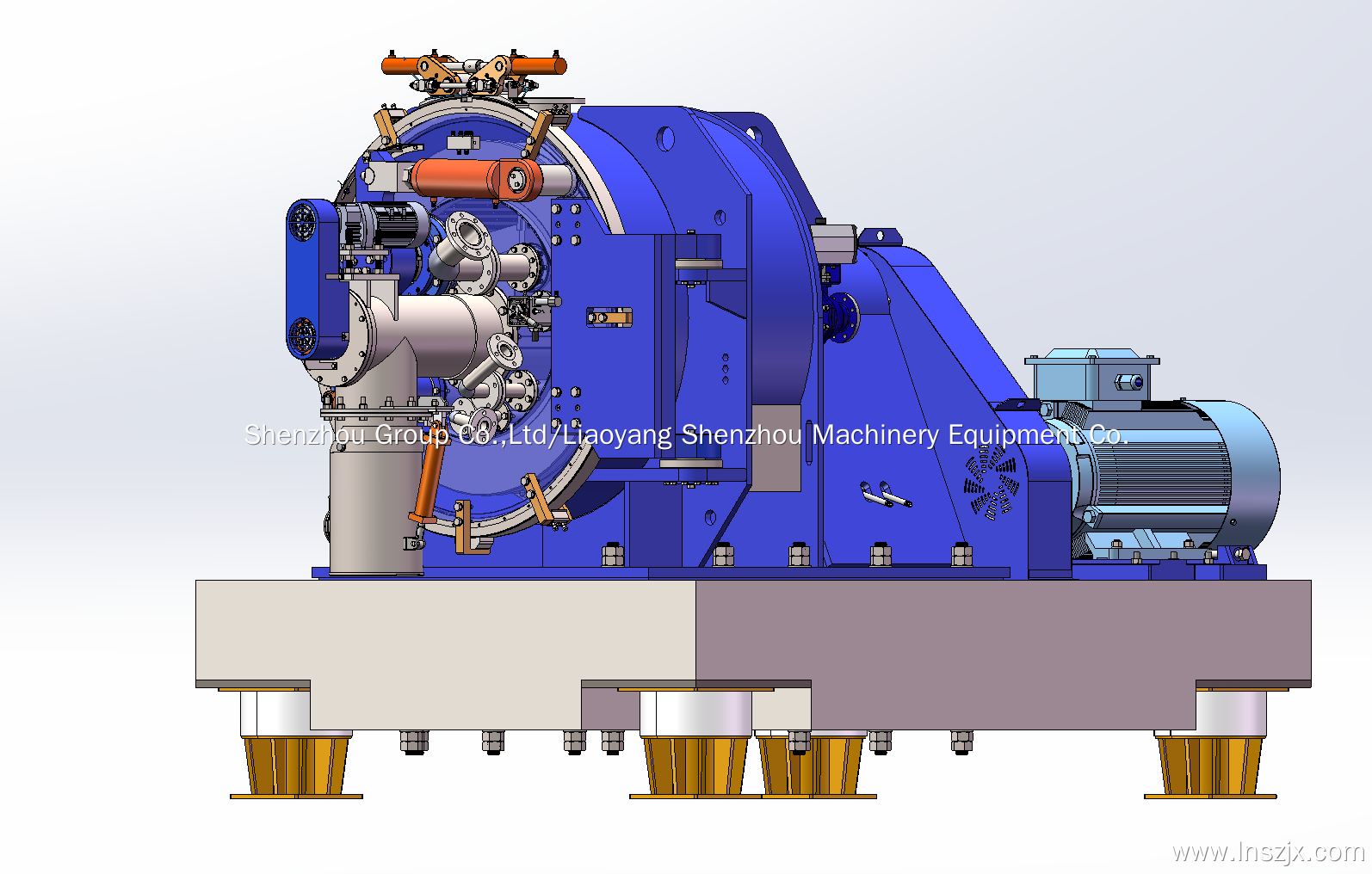

Siphon-Schäler-Kontinuierliche Horizontalzentrifuge zur Fest-Flüssig-Trennung

Horizontale Zentrifuge als Siphon-Schälzentrifuge zur Fest-Flüssig-Trennung. Diese Maschine wird von einer SPS gesteuert und die Drehzahl wird über einen Frequenzumrichter geregelt. Das Bremssystem nutzt dynamisches und regeneratives Bremsen. Der gesamte Trennprozess ist ein automatischer Kreislaufprozess, und der Wechsel vom automatischen zum manuellen Betriebsmodus ist möglich.

Anwendung

Die automatische Siphonzentrifuge der GKH-Serie ist ein Fest-Flüssig-Trenngerät, das im kontinuierlichen Betrieb mit intermittierender Entladung arbeitet. Ihre Produktionskapazität und Trennleistung sind besser als die der GK(F)-Zentrifuge.

Automatische horizontale Schaber- und Schälzentrifuge zur Stärketrennung. Die automatische Siphonzentrifuge der GK Peeler Centrifuge Serie eignet sich besonders für die Trennung von Produkten mit kleiner Feststoffkorngröße, die schwer zu trennen sind. Sie findet breite Anwendung in der pharmazeutischen, chemischen und Lebensmittelindustrie (z. B. Stärke, Calciumphosphat, Natriumbicarbonat).

Strukturskizzenplan

Funktionsprinzip

1. Neben der Zentrifugalkraft, die auch bei anderen gängigen Zentrifugen wirkt, verfügt die Siphonzentrifuge über eine Art Saugzugkraft, ähnlich wie in einem Vakuumrohr.

2. Im Leerlauf der Zentrifuge fördert das Gegenpulsrohr die Flüssigkeit in die Saugkammer. Dort wird die Flüssigkeit durch die Durchgangsöffnung an der Trommel der Saugkammer in den Spalt gedrückt. Anschließend wird die Luft aus dem Saugrohr entfernt, und es bildet sich eine Flüssigkeitsschicht auf dem Filtermaterial, wodurch eine gleichmäßigere Zufuhr gewährleistet wird.

3. Dann beginnt die Zufuhr. Das Saugrohr dreht sich in eine bestimmte Position und kehrt nach einer gewissen Zeit in eine niedrigere Position zurück. Nach Abschluss der Zufuhr dreht sich das Saugrohr in die unterste Position (Position mit maximalem Durchmesser der Saugkammer).

4. Nachdem die Suspensionsflüssigkeit in die Trommel gelangt ist, bleiben feste Produkte auf dem Filtertuch zurück, während die Flüssigkeit durch das Filtertuch und die Trommelinnenwand gepresst wird und sich im Spalt zwischen Trommelinnenwand und Außenwand sammelt. Anschließend fließt sie durch die Trommel und eine Öffnung in die Saugkammer.

5. Anschließend wird die Flüssigkeit mittels eines Saugrohrs abgesaugt und der abgesetzte Feststoff mittels eines von einem Ölzylinder angetriebenen Schabers entwässert und abgeschabt. Danach fällt der Feststoff durch einen Trichter ab.

6. Nach Abschluss des Entleerungsprozesses beginnt die Zentrifuge mit der Reinigung des Filtergewebes. Die Saugzentrifuge wäscht nicht nur das Filtertuch in der Trommel, sondern leitet auch das Waschwasser in die Saugkammer. Durch die Steuerung der oberen und unteren Rotation des Saugrohrs kann die Flüssigkeit das Filtergewebe in der Trommel im Gegenstromverfahren ausspülen.

7. Nach Abschluss des Waschvorgangs wird der nächste Kreislaufverarbeitungszyklus durchgeführt.

Hauptmerkmale

1. Im Vergleich zu herkömmlichen Horizontalzentrifugen mit gleicher Spezifikation kann die Produktionskapazität um 40 bis 60 % gesteigert werden, und der Feuchtigkeitsgehalt des Filterkuchens ist geringer.

2. Unterschiedliche Filtergeschwindigkeiten können während verschiedener Prozesse wie Zuführung, Trennung, Filtration, Waschen und Entwässerung realisiert werden.

3. Die Zentrifuge befindet sich stets in optimalem Betriebszustand, das Gerät arbeitet stabil und Vibrationen und Geräusche sind sehr gering.

4. Nach Abschluss des Abstreifers wird die Regenerierflüssigkeit über das Saugrohr zugeführt, um den Filterkuchen zu regenerieren und zu resuspendieren, eine Spülung durchzuführen und den verbleibenden Filterkuchen zu entfernen.

5. Die automatische Vorrichtung zur Entfernung von Kuchenresten ist optional (besitzt ein nationales Patent).