A SHENZHOU oferece à indústria de etanol tecnologia de centrífuga decantadora de alta capacidade aplicável para desidratação de vinhaça inteira de DDGS.

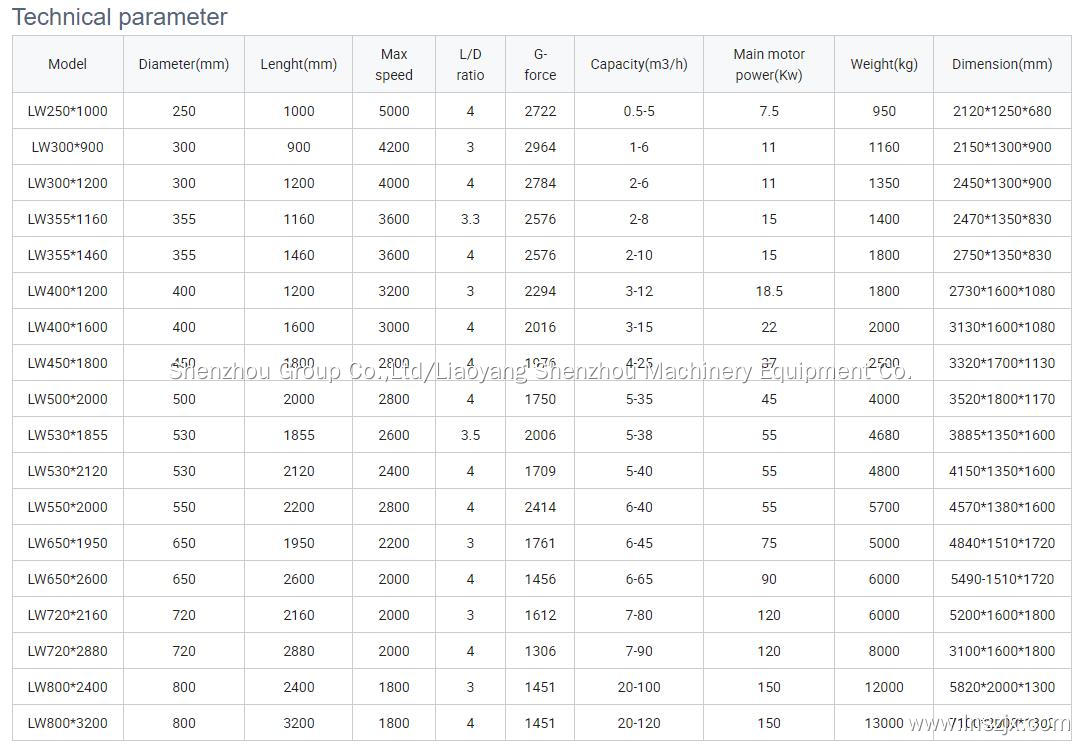

A SHENZHOU pode fornecer uma gama completa de centrífugas decantadoras SHENZHOU personalizadas para aplicações de desidratação de vinhaça inteira de até 500 gpm. Para plantas de moagem a seco de milho, o desempenho esperado é de 80-85% de recuperação de sólidos suspensos com 32-35% de bolo seco, dependendo da temperatura de alimentação e da concentração de vinhaça inteira. Normalmente para trigo, cevada e outros grãos, podemos esperar o mesmo desempenho com capacidade reduzida da máquina.

O bioetanol, que depende da fermentação de açúcares e amidos de origem vegetal, é um substituto da gasolina. As matérias-primas mais comumente usadas são milho e cana-de-açúcar.

|  |

A produção de etanol a partir de matérias-primas à base de amido, como milho e trigo, cria toneladas de vinhaça que podem ser usadas em ração animal, de preferência como grãos secos de destilaria com solúveis (DDGS). Centrífugas decantadoras separam a vinhaça em um concentrado chamado "vinhaça fina" que contém proteínas e microfibras, e uma fase sólida chamada bolo úmido que contém os constituintes grosseiros da fibra do grão.

O concentrado (vinhaça fina) com proteínas, levedura e microfibras é evaporado para produzir um xarope, também conhecido como "vinhaça espessa". Se o milho for usado como matéria-prima, a vinhaça espessa também contém óleo de milho que pode ser obtido com separadores centrífugos para obter o máximo de sua matéria-prima e processo. Após a desoleificação, a vinhaça espessa é misturada com o bolo úmido do decantador e seca para formar DDGS.

Na produção de etanol a partir de matérias-primas à base de açúcar, como cana-de-açúcar ou melaço, a vinhaça é produzida no estágio de destilação. Após maior concentração por evaporação, o concentrado de vinhaça é tratado por decantadores. Os produtos de vinhaça finalmente obtidos são usados como aditivos em ração animal e como fertilizante.

Características e benefícios

Maior eficiência de separação e bolo mais seco devido ao design de lagoa profunda com alto volume g, ajuste automático de velocidade diferencial e torque sempre total

Design com eficiência energética: pequeno diâmetro de descarga de sólidos e jatos de energia para menor demanda de energia

Operação robusta e confiável: engrenagens externas para menor exposição a altas temperaturas, lubrificação a óleo + ar para todos os mancais principais

Proteção avançada contra desgaste: proteção de ladrilhos e carboneto de tungstênio para maior tempo de atividade

Acionamento VFD para alta flexibilidade devido à mudança da velocidade do recipiente durante a produção

Design compacto: tamanho pequeno, fácil acesso a todas as peças relevantes para o serviço

|  |  |

Visão da indústria DDGS

Para aumentar os fluxos de receita, muitos produtores de etanol expandiram suas ofertas de produtos para incluir uma variedade de setores, como biocombustíveis, plásticos, fertilizantes, dióxido de carbono, desinfetantes e ração animal.

Os grãos secos de destilaria com solúveis (DDGS) constituem um subproduto essencial da indústria cervejeira, com aproximadamente 98% provenientes de usinas de etanol e os 2% restantes da indústria de bebidas alcoólicas.

Derivado principalmente do milho e, em menor grau, do trigo e do arroz, a produção de DDGS tem testemunhado um crescimento substancial desde

2000, atingindo uma produção aproximada de 35 milhões de toneladas em 2011, juntamente com um aumento notável nas exportações. Nos Estados Unidos, uma parcela significativa de DDGS é destinada à alimentação de gado leiteiro e de corte, com aproximadamente 20% alocados para ração de suínos e aves.

Etanol e DDGS surgem como produtos finais no processo de produção, com centrífugas decantadoras utilizadas para desidratação de borras pós-destilação de etanol. Além disso, caso surja a necessidade, a energia pode ser aproveitada da fase líquida implementando uma planta de biogás.

Principais etapas

Antes da fermentação, a pasta necessita de resfriamento a 32'C, uma vez que essa temperatura ótima é atingida, a fermentação se inicia. Dentro do fermentador, a pasta se combina com água e levedura ativada, catalisando a conversão de açúcares de grãos em etanol e dióxido de carbono. Dependendo das concentrações desejadas de álcool, a fermentação normalmente dura aproximadamente dois dias.

A mistura fermentada resultante passa por separação em uma coluna de destilação, onde o álcool é isolado da água e de outras impurezas, produzindo quase 95% de etanol puro.

Ao mesmo tempo, a mistura sólido-líquido produzida durante a fermentação segue para uma centrífuga decantadora para desidratação. A fase sólida sofre desidratação dentro da centrífuga decantadora antes de avançar para a fase de secagem.

Durante a secagem, a fase líquida se transforma em polpa espessa por meio da evaporação e é reincorporada ao bolo úmido, posteriormente direcionado a um secador de feixe tubular para atingir um teor de umidade de aproximadamente 10% a 14%.

O processo de desidratação desempenha um papel fundamental na mitigação dos riscos de combustão dos grãos, alterando a cor, preservando a integridade dos nutrientes e moderando sua taxa de degradação.

Para aplicações de ração para gado, a saída de sólidos do decantador pode ser utilizada diretamente sem a necessidade de secagem. No entanto, para ração para ovinos e peixes, a secagem é essencial para garantir qualidade ótima e adequação para consumo.

Etapas de processamento envolvidas no DDGS

Estrutura e princípio de funcionamento da centrífuga decantadora (tomando como exemplo a produção de DDGS)

Estrutura

A centrífuga decantadora compreende três componentes principais:

Seção do Tambor: Esta seção abrange o cilindro e o cone, servindo como alojamento para os materiais que estão passando pela separação. Conforme o tambor gira, a força centrífuga auxilia na separação de sólidos e líquidos.

Transportador de Rosca: Posicionado dentro do tambor. Conforme o tambor gira, o transportador de rosca facilita a remoção contínua de sólidos, garantindo separação eficiente.

Mecanismo de acionamento: O dispositivo de acionamento, composto por um motor e uma caixa de engrenagens, orquestra a rotação do tambor e do transportador helicoidal. Ao ajustar a velocidade diferencial entre esses componentes por meio da caixa de engrenagens, os operadores podem ajustar o processo de separação de acordo com requisitos específicos, otimizando a eficiência e o desempenho.

Princípio de funcionamento:

No contexto da produção de DDGS, a centrífuga decantadora opera da seguinte forma:

Introdução de ração: A mistura de sólidos e líquidos fermentados, obtida do processo de fermentação, é introduzida na centrífuga decantadora.

Separação Centrífuga: Ao entrar, o tambor gira rapidamente, gerando força centrífuga. Essa força faz com que as partículas sólidas mais densas migrem para fora em direção à periferia do tambor, enquanto a fase líquida mais leve permanece mais próxima do centro.

Transporte por parafuso: Conforme as partículas sólidas se acumulam ao longo da periferia do tambor, o transportador por parafuso facilita sua remoção contínua em direção à porta de descarga. Isso garante a extração eficiente de sólidos da fase líquida.

Descarga de líquido: Simultaneamente, a fase líquida clarificada viaja em direção ao centro do tambor e sai por uma saída separada.

Ajuste fino: os diferenciais de velocidade entre o tambor e o transportador helicoidal podem ser ajustados por meio da caixa de engrenagens, permitindo que os operadores otimizem a eficiência da separação com base em fatores como tamanho das partículas, densidade e qualidade desejada do produto.

|  |  |

Bem-vindo a todos os que se preocupam com a separação e filtragem para trabalhar conosco, e também estamos procurando os agentes qualificados em todo o mundo para fornecer um melhor serviço e marketing profundo.

Copyright © 2025 Shenzhou Group Co., Ltd/Liaoyang Shenzhou Machinery Equipment Co., Ltd - www.lnszjx.com Todos os direitos reservados.辽ICP备18010813号-1