Descripción de una centrífuga decantadora

Una centrífuga decantadora, también conocida como centrífuga de recipiente horizontal, centrífuga de recipiente sólido o centrífuga de espiral, es una máquina que se utiliza para separar un material sólido de un líquido mediante un proceso de rotación continua y de alta velocidad. Si bien el tratamiento de biosólidos en aguas residuales es una aplicación principal, la separación de un material sólido de un líquido (deshidratación en dos fases) en una suspensión también es importante para varias industrias, incluidas la química, la alimentaria, la petrolera y la minera, por nombrar algunas.

Descripción de una centrífuga decantadora

Una centrífuga decantadora, también conocida como centrífuga de recipiente horizontal, centrífuga de recipiente sólido o centrífuga de espiral, es una máquina que se utiliza para separar un material sólido de un líquido mediante un proceso de rotación continua y de alta velocidad. Si bien el tratamiento de biosólidos en aguas residuales es una aplicación principal, la separación de un material sólido de un líquido (deshidratación en dos fases) en una suspensión también es importante para varias industrias, incluidas la química, la alimentaria, la petrolera y la minera, por nombrar algunas.

Cómo funciona

La separación de un sólido y un líquido en un sistema decantador centrífugo funciona según el principio de las fuerzas gravitacionales. Mientras que se necesita un tiempo considerable para la separación gravitacional de una mezcla fangosa (que caiga al fondo) y agua (que suba a la superficie) en tecnologías de separación basadas en separación 1xG, como un contenedor estático, un clarificador o un separador lamal, la separación rápida La rotación de una centrífuga acelera enormemente este principio gravitacional.

De hecho, la fuerza G generada por una centrífuga decantadora puede ser tres mil veces mayor que la gravedad, lo que reduce el proceso de separación de horas a apenas segundos. Las centrífugas actuales son una tecnología de tipo contracorriente. El proceso de separación en una centrífuga decantadora de 2 fases da como resultado que las partículas sólidas más densas se compacten y sedimenten en el tambor interior y luego se transporten y eliminen a través del extremo de descarga de sólidos del decantador. El concentrado se dirige al extremo opuesto de la centrífuga y se retira a través de la salida de concentrado. En una centrífuga trifásica, el sistema deflector está integrado dentro de la centrífuga. El sistema deflector impide que el aceite se descargue con el agua. El aceite (el fluido de la fase más ligera) se recoge entre los dos deflectores y se retira de la parte superior.

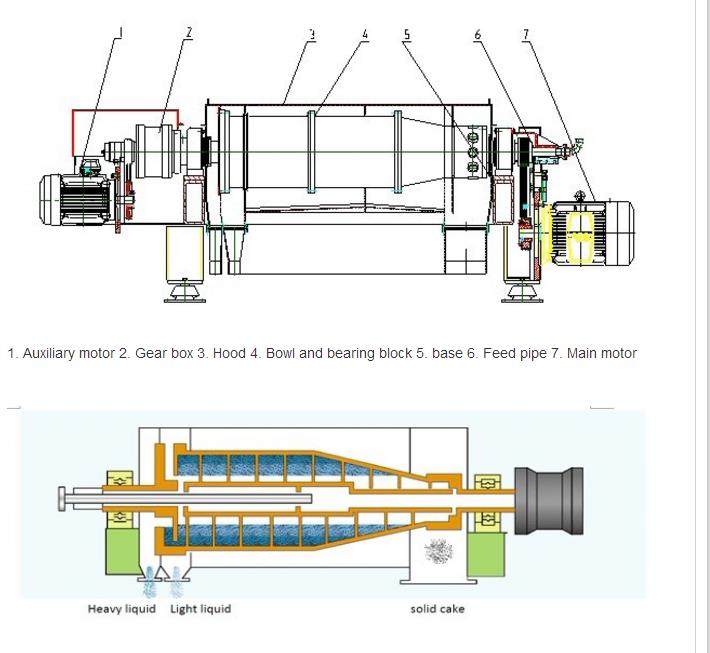

Diagrama operativo de la centrífuga decantadora:

La operación básica incluye las siguientes partes de la centrífuga y su funcionamiento:

El material de alimentación ingresa a la centrífuga a través de la entrada del tubo de alimentación en un extremo de la centrífuga.

Debido a la fuerza centrífuga, las partículas más pesadas son empujadas a través del líquido y recogidas en la pared interior del recipiente; La rotación de alta velocidad del recipiente separa los materiales sólidos y líquidos.

La rotación continua del recipiente se puede lograr mediante un VFD (variador de frecuencia)

El transportador de desplazamiento (scroll) el interior del recipiente gira a una velocidad ligeramente diferente a la del recipiente (velocidad diferencial)

El transportador de espiral raspa continuamente los sólidos de la pared interior del recipiente y los mueve en la dirección del área de descarga de sólidos del cono centrífugo.

El líquido (centrado) se mueve en dirección opuesta a los sólidos debido a la Ley de Pascal (o un sistema de tuberías combinadas) y porque el extremo de descarga de sólidos está sellado por los sólidos.

La velocidad diferencial de la centrífuga controla el tiempo de retención de sólidos; Cuanto más tiempo estén los sólidos bajo la fuerza G, más secos se volverán en el proceso de deshidratación.

Centrífugas decanter para espesamiento y deshidratación de lodos

El costo del almacenamiento, transporte y uso final o eliminación de biosólidos puede afectar significativamente la elección de centrífugas decantadoras para realizar funciones de espesamiento o deshidratación. En términos generales, el espesamiento del lodo antes de la deshidratación reducirá el tanque necesario para el almacenamiento al eliminar el agua; la deshidratación funciona para eliminar más agua produciendo un material de torta más seco (fuente: EPA - Centrifuge Thickness and Dewatering of Biosolids).

Según ScienceDirect, el espesamiento de lodos comúnmente produce concentraciones de sólidos de lodo en el rango del 3% al 7%, lo que resulta en una reducción de volumen del 80%. Varios factores determinan si un sistema de espesamiento de lodos es suficiente en el tratamiento de biosólidos. Éstas incluyen:

Tipos de lodos

Lodos Activados Residuos (WAS) / Lodos Secundarios – (0.8-1.3% TS)

Tiene separación natural del agua libre (flóculo) y es fácilmente configurable.

Se requiere poco o ningún polímero. (*)(**)

* Las centrífugas decantadoras tradicionales utilizadas para espesar lodos pueden funcionar utilizando poco o ningún polímero, pero requieren un mayor consumo de energía o la capacidad del equipo es limitada. Otras tecnologías de espesamiento (tambor giratorio, cinta de gravedad, DAF) necesitan polímeros para producir una concentración de sólidos del 4 al 5 %. **El espesador de lodos SHENZHOU alcanzará una concentración de sólidos del 4 al 5 % sin utilizar polímeros, con un 50 % menos de consumo de energía y una mayor capacidad en comparación con las centrífugas decantadoras tradicionales.

Lodos Primarios - (1.5-5% TS)

Los sólidos son pesados y fraguables, pero están cargados de material coloidal (nebuloso).

Difícil de eliminar las partículas finas.

Generalmente se requiere polímero

Lodos digeridos – (1.5-3% TS)

No es fácilmente configurable;

Generalmente se requiere polímero

Costos de transporte basados en tonelajes

Porcentaje de requisitos de concentración de sólidos en vertederos

Si los lodos se pueden eliminar en una laguna de lodos

El espesamiento de lodos utilizando una centrífuga decantadora antes de un proceso de tratamiento de digestión reducirá el tamaño del digestor y se puede utilizar antes del almacenamiento de lodos y de las aplicaciones líquidas al suelo. Dependiendo de la utilización del producto de lodo (vertido en vertedero, aplicado en tierra o secado), cuanto más seco esté el producto, más rentable será su almacenamiento, transporte y eliminación.

Deshidratación de lodos

La deshidratación mecánica con una centrífuga decantadora puede dar como resultado una reducción del volumen del 95 % y una concentración de entre el 15 % y el 35 % de sólidos secos, en comparación con una reducción del volumen del 80 % y una concentración de sólidos del 3 % al 7 % con una operación de espesamiento de lodos únicamente. . Al eliminar más agua y producir así un producto de torta más seco, la deshidratación ofrecerá ahorros significativos en los costos de tratamiento, manipulación y eliminación.

Las ventajas de la deshidratación incluyen las siguientes (fuente: EPA - Hoja informativa sobre tecnología de biosólidos sobre espesamiento y deshidratación por centrífuga):

Reduce el volumen, ahorrando dinero en almacenamiento y transporte.

Elimina los líquidos libres antes de su eliminación en vertederos.

Reduce las necesidades de combustible si los residuos deben incinerarse o secarse térmicamente.

Elimina encharcamientos y escorrentías.

Optimiza el secado al aire y muchos procesos de estabilización.

En una centrífuga deshidratadora Centrisys, cuanto más funciona el equipo, más afinada se vuelve la configuración. El controlador de la centrífuga no solo inicia automáticamente el sistema de centrífuga, sino que el paquete de control también permite al operador preseleccionar en qué modo debe funcionar la centrífuga. Una centrífuga decantadora Centrisys generalmente se optimiza en un 95% dentro de los 45 minutos posteriores al inicio. El Rotodiff® El retroceso hidráulico brinda retroalimentación instantánea (a través de una correlación de presión) del nivel de sólidos de la torta con mayor precisión de lo que se puede determinar mediante observación visual. Una vez que se alcanza la presión deseada, el retroceso hidráulico del Rotodiff mantiene el nivel de sólidos de la torta a pesar de cambiar la concentración de alimentación a través de un controlador proporcional integral. Un operador de planta necesitará observar ocasionalmente el concentrado y ajustar el polímero en consecuencia, pero el sistema se mantiene optimizado con muy poca atención del operador.

Rendimiento del proceso. Los lodos municipales y las expectativas de rendimiento son difíciles de clasificar completamente debido a las amplias variaciones de los diferentes procesos, así como a las contribuciones domésticas e industriales a la biomasa.

Es necesario:

Definir las características del lodo.

Caracterizar los niveles óptimos de rendimiento esperados en el equipo.

Definiciones de lodos. Para cuantificar mejor el desempeño, es necesario establecer límites y calificar mejor los términos. Todos los tipos de lodos, tal como se definen a continuación, suponen que las contribuciones industriales son inferiores al 20 % de la concentración final de sólidos deshidratados y que se emplean procesos convencionales de tratamiento de aguas residuales. Se supone que los aditivos químicos (como el permanganato de potasio utilizado para el control de olores) no afectan significativamente el acondicionamiento de los lodos.

Primaria sin procesar:

Se supone que los sólidos de alimentación salen del fondo de un clarificador primario y, por lo tanto, tienen una consistencia de 2 a 7% ts. Para espesar antes de la digestión anaeróbica o el transporte en camión cisterna, la torta al 5 – 10 % ts se especifica con una recuperación de +95 % y se puede obtener fácilmente.

Lodos Activados Residuos:

La mayoría de los sólidos del alimento varían entre 0,4 y 2,0% tss. El espesamiento de lodos sin polímero produce una torta de 4 a 6 % para especificaciones de recuperación de 85 a 90 %. Se requiere polímero en niveles más altos de recuperación y/o mientras se espesa al 7 – 10%. La deshidratación y la deshidratación con alto contenido de sólidos generalmente ocurren con niveles de recuperación del 90 al 95 %.

Lodos Primarios/Secundarios Mezclados Crudos:

Generalmente se encuentran varias combinaciones de lodos primarios y secundarios mixtos en una concentración de entre 3 y 6% tss. Este análisis supone una mezcla 50:50 de tipos de lodos. Normalmente se logran niveles de recuperación de +95 % utilizando polímero para todos los modos de separación.

Lodos Mixtos Digeridos Anaeróbicamente:

Suponiendo una mezcla 50:50 de lodo primario y secundario al digestor, los sólidos de alimentación entre 2 y 4 % de tss generalmente dan como resultado especificaciones de +95 % de recuperación con polímero.

Lodos digeridos aeróbicamente:

Para lodos digeridos aeróbicamente, normalmente se obtienen sólidos de alimentación entre 1 y 2,5% tss. El polímero se utiliza para efectuar separaciones con una recuperación del 90 al 95 %.

Glosario de términos utilizados en esta sección

| Biosólidos | Materia orgánica reciclada de aguas residuales especialmente para nosotros en la agricultura como fertilizante. Lodos de depuradora tratados. |

| Pastel | La sustancia seca (sólidos de lodo) de una operación de centrífuga decantadora. |

| centrar | El líquido que se descarga de una centrífuga después de que se han eliminado la mayoría de los sólidos. |

| Fuerza centrífuga | La fuerza (fuerza no real) que se necesita para que las cosas funcionen como se pensaría en un sistema de referencia que se está acelerando. |

| Tecnología contracorriente | En el flujo contracorriente, los dos flujos se mueven en direcciones opuestas. Bajo una fuerza centrífuga elevada, los sólidos más pesados migran radialmente hacia el recipiente, desplazando el líquido más ligero a la superficie de la piscina en un radio más pequeño. |

| fuerza G | Fuerza hacia afuera que actúa sobre un cuerpo que gira alrededor de un eje. |

| Millones de galones por día (MGD) | La medición del agua que una instalación procesa cada día. |

Lodo | El material residual semisólido que queda del tratamiento de aguas residuales. |

Estiércol líquido | Una mezcla turbia de un líquido y un sólido; una mezcla acuosa de materia insoluble. |

| STP | Planta de tratamiento de aguas residuales |

Sólidos Totales (TS) | La combinación de sólidos disueltos totales y sólidos suspendidos totales en un líquido. |

Sólidos suspendidos totales (SST) | La porción de partículas finas, estas no se disuelven, que quedan suspendidas en el agua. |

Unidad de frecuencia variable (VFD) | Controlador de motor que acciona un motor eléctrico variando la frecuencia y el voltaje de su fuente de alimentación. El VFD también tiene la capacidad de controlar la aceleración y desaceleración del motor durante el arranque o la parada. |

Lodos Activados por Residuos (WAS) | La cantidad excesiva de microorganismos que deben eliminarse del proceso de tratamiento biológico de aguas residuales para mantener en equilibrio la proporción de biomasa y la carga contaminante entrante. |

¿Cuál es la velocidad diferencial de una centrífuga?

La velocidad diferencial de una centrífuga es la diferencia entre la velocidad del recipiente y la velocidad de la espiral.

Suponiendo que la velocidad del tazón es de 3000 RPM

Si el desplazamiento avanza a 1 RPM de velocidad diferencial, la velocidad de desplazamiento es 3001

Si el desplazamiento se retrasa a 1 RPM de velocidad diferencial, la velocidad de desplazamiento es 2999

Una centrífuga decantadora Centrisys tiene la capacidad de funcionar como espiral delantera y trasera. Un pergamino principal corre más rápido que el cuenco. Un pergamino retrasado corre más lento que el cuenco. Este innovador diseño de espiral prolonga la vida útil de las boquillas de descarga tanto en el recipiente como en la espiral. El beneficio para nuestros clientes es un menor mantenimiento, ya que un scroll puede funcionar tanto en avance como en retraso.

¿Por qué es necesaria la velocidad diferencial de una centrífuga para deshidratar lodos?

Suponiendo que la espiral tiene 15 conjuntos de tramos y una velocidad diferencial de 1, los sólidos que se empujan a través de la centrífuga (desde la entrada de alimentación hasta la descarga de sólidos) permanecerán en la centrífuga durante un máximo de 15 minutos bajo fuerza G. El tiempo de retención de sólidos está determinado por la velocidad diferencial. Cuanto más tiempo permanezcan los sólidos en la centrífuga, más secos estarán. Una velocidad diferencial más baja da como resultado una torta más seca.

Al aumentar la velocidad diferencial de 1 RPM a 2 RPM, el tiempo de retención de sólidos se reduce a la mitad. Entonces, ahora, en lugar de que los sólidos permanezcan 15 minutos en la centrífuga bajo la fuerza G, solo permanecerán 7½ minutos, lo que teóricamente da como resultado una torta más húmeda pero un concentrado más limpio. Al duplicar la velocidad diferencial, el inventario de sólidos dentro de la centrífuga se reduce a la mitad; hay más espacio disponible para la clarificación, lo que da como resultado un concentrado más limpio.

La velocidad diferencial de una centrífuga es vital para la deshidratación al calcular el nivel de sequedad deseado de la torta versus el rendimiento general de la operación crítica. Nuevamente, un diferencial más bajo significa más tiempo en la centrífuga y da como resultado una torta más seca. Mientras que un diferencial más alto significa menos tiempo en la centrífuga, un sólido más húmedo, pero un concentrado más limpio y más capacidad de galones por minuto (gpm).

¿Cuál es la forma más rápida de verificar que la velocidad diferencial esté configurada correctamente en una centrífuga decantadora?

El indicador más rápido de una velocidad diferencial correctamente ajustada es la limpieza del centrado. Siempre que el concentrado esté claro y limpio, se puede reducir la velocidad diferencial para optimizar la sequedad de los sólidos de la torta.

Es imposible ver la sequedad de los sólidos de la torta, pero es visualmente posible ver inmediatamente la claridad del concentrado y ajustar en función de qué tan limpio o sucio queda el concentrado mientras se optimiza. Al ajustar el diferencial, si el centrado se ensucia o se vuelve turbio, ese es el indicador de que la velocidad diferencial real es demasiado baja. Se almacenan demasiados sólidos en la centrífuga, lo que hace que el concentrado se vuelva turbio y sucio.

Es posible que haya notado que la centrífuga no funciona como se esperaba, o que los sólidos están demasiado húmedos o el concentrado está demasiado turbio. Como se indica en nuestro video, Verificación de la calibración de la velocidad diferencial, puede realizar cambios temporales y verificar la velocidad diferencial sin cerrar el proceso siguiendo estos pasos:

Encienda su centrífuga y ponga el sistema de alimentación en manual.

Asegúrese de que la presión BAR sea baja, inferior a 20 BAR

Ir a la página de control de curvas en el panel de control

Seleccione Delta N e ingrese un valor más alto, presione enter

Asegúrese de que se acepte el valor real que ingresó

El diferencial real debe cambiar al valor establecido en 30 segundos.

Vuelva a establecer el valor en una RPM.

Asegúrese de que la velocidad diferencial cambie al valor establecido (una pequeña variación como 0,5 RPM está bien)

Esto confirma que la válvula de control y el sistema hidráulico están respondiendo.

Si las RPM reales no responden, será necesario recalibrar la centrífuga.

Restablecer el valor Delta N a la configuración original

Póngase en contacto con Centrisys si tiene alguna pregunta sobre cómo recalibrar la velocidad de su centrífuga.

La importancia de equilibrar una centrífuga decantadora a la velocidad operativa

Así como es necesario recalibrar la velocidad diferencial de una centrífuga si está funcionando fuera de sus parámetros de funcionamiento normales, será necesario reequilibrar el recipiente y la espiral de la centrífuga en determinadas condiciones. Esta sección cubrirá los pormenores del equilibrio de una centrífuga y por qué es importante equilibrarlo a velocidad operativa.

¿Por qué equilibrar una centrífuga decantadora?

Una centrífuga decantadora desequilibrada es como tener neumáticos de coche desequilibrados. Cuando un neumático está desequilibrado, rebota contra la carretera, lo que genera múltiples problemas de rendimiento relacionados con la dirección, la velocidad, la seguridad y el desgaste prematuro de las piezas. Subestimar el poder del equilibrio preciso de las centrífugas es un gran error. Las altas vibraciones provocan daños y desgaste prematuros en las piezas y componentes estructurales de la centrífuga, lo que genera costes de reparación más elevados y tiempos de inactividad innecesarios en el proceso.

¿Cuándo se debe equilibrar una centrífuga decantadora?

Se debe realizar un equilibrio del decantador centrífugo después de una reparación o reconstrucción importante después de 15 000 a 20 000 horas, o en cualquier momento en que haya exceso de ruido y vibración durante el funcionamiento.

¿Qué partes de una centrífuga decantadora deben equilibrarse?

Normalmente, el recipiente de la centrífuga y la espiral están equilibrados. Cada uno se equilibrará por separado. Pero luego se equilibrarán y probarán juntos para garantizar que funcionen sin problemas y cumplan con las especificaciones operativas requeridas.

¿Dónde y cómo se debe equilibrar una centrífuga decantadora?

Es importante equilibrar una centrífuga a la velocidad de funcionamiento. Las centrífugas pueden funcionar a velocidades muy altas: de 2.000 a 4.000 veces la velocidad de la gravedad (lo que se conoce como fuerza G). La única forma de equilibrar con precisión el recipiente y la espiral de una centrífuga es equilibrarlos a sus velocidades de funcionamiento normales.

Equilibrar equipos a altas velocidades, como puedes imaginar, no es aconsejable sin la protección y los protocolos adecuados. Es por eso que en Centrisys hemos creado un enfoque innovador con nuestro búnker de equilibrio de última generación.

Las centrífugas enviadas a Centrisys para reparación o reconstrucción y que luego requieren equilibrio se realizan en nuestro búnker de equilibrio de centrífugas. Este espacio de taller exclusivo proporciona la seguridad y protección necesarias a los empleados y clientes que vienen a presenciar la operación. No solo proporciona reducción de ruido durante el equilibrado de alta velocidad, sino que también proporciona una medida de seguridad muy necesaria para nuestros operadores y técnicos de servicio.

Más allá de la seguridad de nuestro equipo, nuestro foso de equilibrio de centrífugas tiene 13 pies de profundidad, 20 pies de ancho y 40 pies de largo. Se utilizaron dieciséis camiones de hormigón para verter el búnker y asegurar la base más fuerte posible. Dos grúas de 15 toneladas mueven los recipientes y las espirales de la centrífuga dentro y fuera del foso. Un techo retráctil de acero y hormigón rodea el búnker cuando el equilibrador está en funcionamiento.

La máquina equilibradora Schenck HM7U puede equilibrar velocidades de funcionamiento constantes en centrífugas con un diámetro de 44 pulgadas o más y manejar rotores más grandes y pesados. La creación de este búnker de equilibrio de última generación es el paso natural para fabricar y dar servicio a la próxima generación de centrífugas.

Los clientes que no deseen estar presentes para el equilibrio en nuestras instalaciones de servicio pueden recibir las lecturas de equilibrio directamente a través del acceso a una interfaz web.

Un equilibrio preciso de la centrífuga a velocidad operativa, igual o superior, es el primer paso crítico para ejecutar un programa de mantenimiento preventivo bien planificado. Esto mantendrá el decantador centrífugo funcionando sin problemas y minimizará las reparaciones y el tiempo de inactividad innecesario.

Damos la bienvenida a todos los que se preocupan por la separación y la filtración para que trabajen con nosotros, y también estamos buscando agentes calificados en todo el mundo para brindar un mejor servicio y un marketing profundo.

Copyright © 2025 Shenzhou Group Co., Ltd/Liaoyang Shenzhou Machinery Equipment Co., Ltd - www.lnszjx.com Todos los derechos reservados.辽ICP备18010813号-1