Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Декантерные центрифуги для сгущения и обезвоживания осадка | Шэньчжоу

Описание центрифуги-декантера

Декантерная центрифуга, также известная как горизонтальная чашечная центрифуга, центрифуга с твердой чашей или спиральная центрифуга, — это машина, используемая для отделения твердого материала от жидкости (жидкостей) с помощью высокоскоростного и непрерывного вращательного процесса. Хотя основной задачей является очистка сточных вод от биошламов, разделение твердого материала от жидкости (двухфазное обезвоживание) в суспензии также важно для ряда отраслей промышленности, включая химическую, пищевую, нефтяную и горнодобывающую, и это лишь некоторые из них.

Описание центрифуги-декантера

Декантерная центрифуга, также известная как горизонтальная чашечная центрифуга, центрифуга с твердой чашей или спиральная центрифуга, — это машина, используемая для отделения твердого материала от жидкости (жидкостей) с помощью высокоскоростного и непрерывного вращательного процесса. Хотя основной задачей является очистка сточных вод от биошламов, разделение твердого материала от жидкости (двухфазное обезвоживание) в суспензии также важно для ряда отраслей промышленности, включая химическую, пищевую, нефтяную и горнодобывающую, и это лишь некоторые из них.

Как это работает

Разделение твердых веществ и жидкостей в центрифужной системе с декантером основано на принципе гравитационных сил. В то время как для гравитационного разделения мутной смеси (до ее оседания на дно) и воды (до ее подъема наверх) в технологиях разделения с использованием 1xG, таких как статический контейнер, осветлитель или ламеллярный сепаратор, требуется значительное время, быстрое вращение центрифуги значительно ускоряет этот гравитационный процесс.

Фактически, перегрузка, создаваемая центрифугой-декантером, может быть в три тысячи раз больше силы тяжести, что сокращает процесс разделения с нескольких часов до нескольких секунд. Современные центрифуги используют противоточную технологию. В двухфазной центрифуге-декантере более плотные твердые частицы уплотняются и оседают во внутреннем барабане, а затем транспортируются и удаляются через выходной патрубок декантера. Центрифуга центрифуга направляется на противоположный конец и удаляется через выходное отверстие. В трехфазной центрифуге система перегородок встроена внутрь центрифуги. Система перегородок предотвращает вытекание масла вместе с водой. Масло (более легкая фаза жидкости) собирается между двумя перегородками и снимается с поверхности.

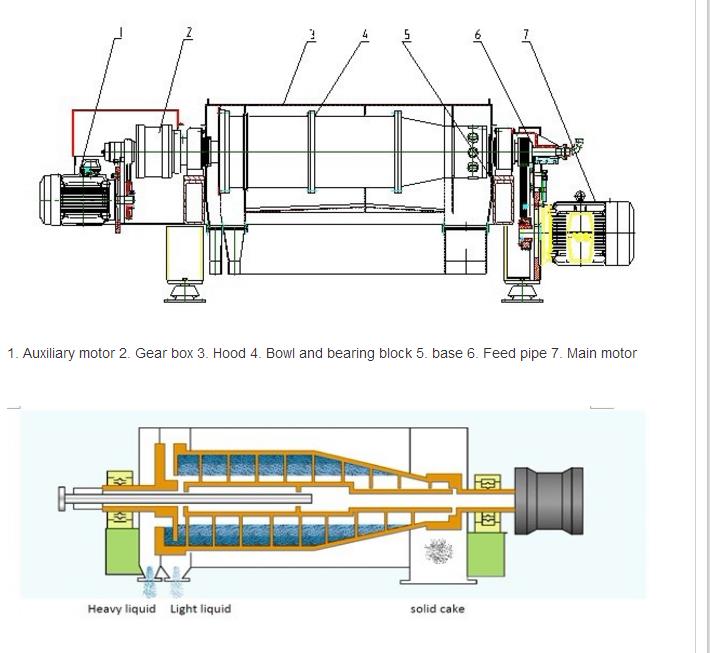

Схема работы центрифуги-декантера:

В основе работы центрифуги лежат следующие компоненты и принцип их функционирования:

Исходный материал поступает в центрифугу через входное отверстие подающей трубы на одном из ее концов.

Под действием центробежной силы более тяжелые частицы проталкиваются сквозь жидкость и собираются на внутренней стенке чаши; высокоскоростное вращение чаши разделяет твердые и жидкие вещества.

Непрерывное вращение чаши может осуществляться с помощью частотно-регулируемого привода (ЧРП).

Шнековый конвейер (спираль) внутри чаши вращается с немного отличающейся скоростью от скорости вращения чаши (разность скоростей).

Шнековый конвейер непрерывно соскребает твердые частицы с внутренней стенки чаши и перемещает их в направлении зоны выгрузки твердых частиц конической центрифуги.

Жидкость (центрифуга) движется в противоположном направлении от твердых частиц в соответствии с законом Паскаля (или системой комбинированных трубопроводов) и потому, что выходной конец для твердых частиц герметизирован твердыми частицами.

Разница скоростей центрифуги контролирует время пребывания твердых частиц; чем дольше твердые частицы находятся под действием перегрузки, тем суше они становятся в процессе обезвоживания.

Декантерные центрифуги для сгущения и обезвоживания осадка

Стоимость хранения, транспортировки и конечного использования или утилизации биоотходов может существенно повлиять на выбор центрифуг-декантеров для выполнения функций сгущения или обезвоживания. В целом, сгущение осадка перед обезвоживанием уменьшает необходимый объем резервуаров для хранения за счет удаления воды; обезвоживание удаляет больше воды, в результате чего получается более сухой осадок (источник: EPA - Центрифужное сгущение и обезвоживание биоотходов).

Согласно данным ScienceDirect, сгущение осадка обычно приводит к концентрации твердых частиц в осадке в диапазоне от 3% до 7%, что вызывает уменьшение его объема на 80%. Эффективность системы сгущения осадка для обработки биоотходов определяется несколькими факторами, в том числе:

Виды осадка

Активированный ил (WAS) / Вторичный ил – (0,8-1,3% сухого вещества)

Обладает естественным отделением свободной воды (флокулянтами) и легко застывает.

Требуется совсем немного полимера или его совсем не требуется. (*)(**)

* Традиционные центрифуги-декантеры, используемые для сгущения осадка, могут работать с минимальным количеством полимера или вообще без него, но требуют большего энергопотребления или имеют ограниченную производительность. Другие технологии сгущения (роторный барабан, гравитационная лента, DAF) требуют использования полимера для достижения концентрации твердых веществ 4-5%. **Центрифуга-декантер SHENZHOU позволяет достичь концентрации твердых веществ 4-5% без использования полимера, при этом потребляя на 50% меньше энергии и увеличивая производительность по сравнению с традиционными центрифугами-декантерами.

Первичный осадок (1,5-5% сухого вещества)

Твердые вещества тяжелые и застывают, но содержат большое количество коллоидного материала (мутные).

Трудно удалить мелкие частицы.

Обычно требуется полимер.

Переработанный осадок – (1,5-3% сухого вещества)

Нелегко настроить;

Обычно требуется полимер.

Транспортные расходы рассчитываются исходя из тоннажа.

Требования к процентной концентрации твердых веществ на полигоне твердых отходов

Можно ли утилизировать осадок в иловом пруду?

Сгущение осадка с помощью центрифуги-декантера перед процессом анаэробного сбраживания позволит уменьшить размер анаэробного реактора и может применяться перед хранением осадка и внесением его в жидкую почву. В зависимости от способа использования осадка (захоронение на полигоне, внесение в почву или сушка) чем суше продукт, тем экономичнее его хранение, транспортировка и утилизация.

Обезвоживание осадка

Механическое обезвоживание с помощью центрифуги-декантера позволяет уменьшить объем на 95% и получить концентрацию сухого вещества от 15% до 35%, по сравнению с уменьшением объема на 80% и концентрацией сухого вещества от 3% до 7% при использовании только метода сгущения осадка. Удаление большего количества воды и, следовательно, получение более сухого осадка позволит значительно сэкономить на затратах на обработку, транспортировку и утилизацию.

К преимуществам обезвоживания относятся следующие (источник: EPA - Информационный бюллетень по технологии обработки биошламов с использованием центрифужного сгущения и обезвоживания):

Уменьшает объем, экономя средства на хранении и транспортировке.

Удаляет свободные жидкости перед захоронением на свалке.

Снижает потребность в топливе, если остатки подлежат сжиганию или сушке с помощью нагрева.

Устраняет образование луж и сток воды.

Оптимизирует сушку на воздухе и многие процессы стабилизации.

В центрифуге для обезвоживания Centrisys, чем больше работает оборудование, тем точнее настраивается система. Контроллер центрифуги не только автоматически запускает систему, но и позволяет оператору предварительно выбрать режим работы центрифуги. Центрифуга-декантер Centrisys обычно оптимизируется на 95% в течение 45 минут после запуска. Гидравлический привод Rotodiff® обеспечивает мгновенную обратную связь (посредством корреляции давления) об уровне твердых частиц в осадке с большей точностью, чем это можно определить визуально. После достижения желаемого давления гидравлический привод Rotodiff поддерживает уровень твердых частиц в осадке, несмотря на изменение концентрации подаваемого сырья, с помощью встроенного пропорционального контроллера. Оператору установки потребуется периодически наблюдать за центрифугой и соответствующим образом корректировать количество полимера, но система остается оптимизированной с минимальным участием оператора.

Технологические показатели. Классификация ожидаемых показателей для муниципальных сточных вод затруднена из-за широкого спектра различий в различных процессах, а также вклада бытовых и промышленных предприятий в биомассу.

Необходимо:

Определите характеристики осадка

Охарактеризуйте оптимальные уровни производительности, ожидаемые от оборудования.

Определения осадка. Для более точной количественной оценки эффективности необходимо установить предельные значения и уточнить терминологию. Все типы осадка, определенные ниже, предполагают, что вклад промышленных компонентов составляет менее 20% от конечной концентрации обезвоженных твердых веществ и что используются традиционные процессы очистки сточных вод. Предполагается, что химические добавки (например, перманганат калия, используемый для контроля запаха) не оказывают существенного влияния на подготовку осадка.

Исходные первичные данные:

Предполагается, что твердые частицы исходного сырья отделяются от дна первичного отстойника и, следовательно, имеют консистенцию 2–7% от массы исходного сырья. Для сгущения перед анаэробным сбраживанием или транспортировкой цистернами требуется осадок с концентрацией 5–10% от массы исходного сырья при степени извлечения +95%, который легко получить.

Активированный ил:

Содержание твердых веществ в большинстве исходных растворов колеблется от 0,4 до 2,0%. Сгущение осадка без полимера дает осадок с содержанием твердых веществ 4–6% при степени извлечения 85–90%. Полимер необходим при более высоких степенях извлечения и/или при сгущении с содержанием твердых веществ 7–10%. Обезвоживание, особенно обезвоживание с высоким содержанием твердых веществ, обычно происходит при степени извлечения 90–95%.

Сырой смешанный первичный/вторичный осадок:

Обычно встречаются различные комбинации смешанного первичного и вторичного осадка с концентрацией от 3 до 6% твердых веществ. Данный анализ предполагает соотношение типов осадка 50:50. Как правило, при использовании полимеров для всех методов разделения достигается степень извлечения более 95%.

Смешанный анаэробно переработанный осадок:

При условии, что в метантенк поступает смесь первичного и вторичного осадка в соотношении 50:50, содержание твердых веществ в подаваемом сырье составляет 2–4%, что обычно обеспечивает выход более 95% с использованием полимера.

Осадок, полученный в результате аэробного сбраживания:

При аэробном сбраживании осадка содержание твердых веществ в исходном сырье обычно составляет 1–2,5%. Для разделения с выходом 90–95% используется полимер.

Глоссарий терминов, используемых в этом разделе

| Биошламы | Органические вещества, переработанные из сточных вод, специально для использования в сельском хозяйстве в качестве удобрения. Обработанный осадок сточных вод. |

| Торт | Высушенное вещество (твердые частицы осадка) после центрифугирования в декантере. |

| Центрировать | Жидкость, выходящая из центрифуги после удаления большей части твердых частиц. |

| Центробежная сила | Сила (нереальная сила), необходимая для того, чтобы вещи работали так, как вы себе представляете, в системе отсчета, которая ускоряется. |

| Противоточная технология | При противоточном течении два потока движутся в противоположных направлениях. Под действием высокой центробежной силы более тяжелые твердые частицы перемещаются радиально наружу, к чаше, вытесняя более легкую жидкость к поверхности бассейна по меньшему радиусу. |

| перегрузка | Сила, действующая наружу на тело, вращающееся вокруг оси. |

| Миллион галлонов в день (MGD) | Измерение параметров воды, обрабатываемой предприятием ежедневно. |

Осадок | Полутвердый остаточный материал, остающийся после очистки сточных вод. |

Жидкий навоз | Мутная смесь жидкости и твердого вещества; водная смесь нерастворимых веществ. |

| STP | Очистные сооружения |

Общее содержание сухих веществ (ТС) | Сумма общего количества растворенных твердых веществ и общего количества взвешенных твердых веществ в жидкости. |

Общее содержание взвешенных твердых частиц (ОВТЧ) | Та часть мелких частиц, которые не растворяются, остается взвешенной в воде. |

Частотно-регулируемый привод (ЧРП) | Контроллер двигателя, управляющий электродвигателем путем изменения частоты и напряжения его источника питания. Частотно-регулируемый привод (ЧРП) также способен контролировать нарастание и спад мощности двигателя во время запуска или остановки. |

Активированный ил из отходов (WAS) | Избыточное количество микроорганизмов, которое необходимо удалить из процесса биологической очистки сточных вод для поддержания баланса между биомассой и поступающей нагрузкой загрязняющих веществ. |

Какова дифференциальная скорость центрифуги?

Разность скоростей центрифуги — это разница между скоростью вращения чаши и скоростью вращения змеевика.

Предположим, скорость вращения чаши составляет 3000 об/мин.

Если скорость вращения ролика составляет 1 об/мин с разницей в 1 об/мин, то скорость вращения ролика равна 3001 об/мин.

Если скорость прокрутки отстаёт на 1 об/мин, то скорость прокрутки составляет 2999 об/мин.

Декантерная центрифуга Centrisys способна работать как в режиме ведущего, так и в режиме ведомого шнека. Ведущий шнек вращается быстрее, чем чаша, а ведомый — медленнее. Эта инновационная конструкция шнека продлевает срок службы разгрузочных форсунок как чаши, так и самого шнека. Преимущество для наших клиентов заключается в снижении затрат на техническое обслуживание, поскольку шнек может работать как в режиме ведущего, так и ведомого шнека.

Почему для обезвоживания осадка необходима разница скоростей центрифуги?

Предположим, что шнек имеет 15 комплектов лопастей и перепад скоростей равен 1. В этом случае твердые частицы, проталкиваемые через центрифугу (от загрузочного отверстия до выходного отверстия), будут оставаться в центрифуге максимум 15 минут под действием перегрузки. Время пребывания твердых частиц определяется перепадом скоростей. Чем дольше твердые частицы остаются в центрифуге, тем суше они будут. Более низкий перепад скоростей приводит к более сухому осадку.

Увеличение дифференциальной скорости вращения с 1 об/мин до 2 об/мин сокращает время пребывания твердых частиц вдвое. Таким образом, вместо 15 минут пребывания твердых частиц в центрифуге под действием перегрузки, они остаются там всего 7,5 минут, что теоретически приводит к более влажному осадку, но более чистому центрифугированному раствору. Удвоение дифференциальной скорости вращения уменьшает вдвое количество твердых частиц внутри центрифуги; появляется больше места для осветления, что приводит к более чистому центрифугированному раствору.

Разница скоростей вращения центрифуги имеет решающее значение для обезвоживания при расчете желаемого уровня сухости осадка в зависимости от общей производительности критической операции. Меньшая разница означает больше времени в центрифуге и, как следствие, более сухой осадок. В то же время, большая разница означает меньшее время в центрифуге, более влажный осадок, но более чистый центрифужный осадок и большую производительность в галлонах в минуту (галлонов в минуту).

Как быстрее всего проверить правильность установки дифференциальной скорости на центрифуге-декантере?

Наиболее быстрым индикатором правильной настройки дифференциальной скорости является чистота центрифугирования. Если центрифугирование чистое и прозрачное, дифференциальную скорость можно уменьшить для оптимизации сухости осадка.

Невозможно визуально определить сухость твердых частиц осадка, но можно сразу увидеть прозрачность центрифугированного осадка и внести корректировки в зависимости от степени его загрязнения в процессе оптимизации. При регулировке дифференциала, если центрифуга становится грязной или мутной, это указывает на то, что фактическая скорость дифференциала слишком низкая. В центрифуге накапливается слишком много твердых частиц, что приводит к помутнению и загрязнению центрифугированного осадка.

Возможно, вы заметили, что центрифуга работает не так, как ожидалось, или твердые частицы слишком влажные, а центрифуга слишком мутная. Как показано в нашем видео «Проверка калибровки дифференциальной скорости», вы можете внести временные изменения и проверить дифференциальную скорость, не останавливая процесс, выполнив следующие шаги:

Запустите центрифугу и переведите систему подачи в ручной режим.

Убедитесь, что давление в барах низкое, ниже 20 бар.

Перейдите на страницу управления кривыми в панели управления.

Выберите Delta N, введите большее значение и нажмите Enter.

Убедитесь, что введенное вами фактическое значение принято.

Фактическая разница должна измениться до заданного значения в течение 30 секунд.

Установите значение обратно на одну оборотную минуту.

Убедитесь, что изменение дифференциальной скорости соответствует заданному значению (небольшое отклонение, например, на 0,5 об/мин, допустимо).

Это подтверждает, что регулирующий клапан и гидравлическая система реагируют.

Если показания частоты вращения не меняются, центрифугу необходимо откалибровать заново.

Сбросить значение Delta N до исходного значения.

По всем вопросам, касающимся перекалибровки скорости вашей центрифуги, обращайтесь в компанию Centrisys.

Важность балансировки центрифуги-декантера на рабочей скорости.

Подобно тому, как дифференциальная скорость центрифуги нуждается в повторной калибровке, если она работает вне нормальных рабочих параметров, чаша и шнек центрифуги также нуждаются в повторной балансировке при определенных условиях. В этом разделе будут рассмотрены все тонкости балансировки центрифуги и причины, по которым важно проводить балансировку на рабочей скорости.

Зачем балансировать центрифугу-декантер?

Несбалансированная центрифуга-декантер подобна несбалансированным автомобильным шинам. Когда шина разбалансирована, она подпрыгивает на дороге, что приводит к многочисленным проблемам в работе, влияя на управляемость, скорость, безопасность, а также к преждевременному износу деталей. Недооценка важности точной балансировки центрифуги — большая ошибка. Сильные вибрации вызывают преждевременное повреждение и износ деталей и конструктивных элементов центрифуги, что приводит к более дорогостоящему ремонту и ненужным простоям в процессе работы.

Когда следует балансировать центрифугу-декантер?

Балансировку центрифуги-декантера следует проводить после капитального ремонта или восстановления, после 15 000–20 000 часов работы, а также всякий раз, когда во время работы возникает чрезмерный шум и вибрация.

Какие части центрифуги-декантера нуждаются в балансировке?

Как правило, балансируются чаша и шнековый фильтр центрифуги. Балансировка каждого элемента производится отдельно. Но затем их балансировка и тестирование проводятся совместно, чтобы убедиться в их бесперебойной работе и соответствии требуемым эксплуатационным характеристикам.

Где и как следует балансировать центрифугу-декантер?

Важно сбалансировать центрифугу на рабочей скорости. Центрифуги могут работать на очень высоких скоростях: в 2000–4000 раз превышающих скорость свободного падения (так называемая G-сила). Единственный способ точно сбалансировать чашу и шнековый механизм центрифуги — это сбалансировать их на нормальных рабочих скоростях.

Как вы понимаете, балансировка оборудования на высоких скоростях не рекомендуется без надлежащей защиты и соблюдения протоколов. Именно поэтому в Centrisys мы разработали инновационный подход с использованием нашего современного балансировочного бункера.

Центрифуги, отправленные в Centrisys на ремонт или восстановление и требующие балансировки, балансируются в нашем бункере для балансировки центрифуг. Это специально оборудованное помещение обеспечивает необходимую безопасность и защиту сотрудников и клиентов, которые приходят понаблюдать за процессом. Оно не только снижает уровень шума во время высокоскоростной балансировки, но и обеспечивает столь необходимую безопасность для наших операторов и сервисных техников.

Помимо обеспечения безопасности нашей команды, наш бункер для балансировки центрифуги имеет глубину 13 футов, ширину 20 футов и длину 40 футов. Для заливки бункера было использовано шестнадцать грузовиков бетона, чтобы обеспечить максимально прочное основание. Два 15-тонных крана перемещают чаши и шнеки центрифуги внутрь и наружу бункера. Во время работы балансировочного станка бункер закрывается выдвижной стальной и бетонной крышей.

Балансировочный станок Schenck HM7U позволяет балансировать центрифуги диаметром 44 дюйма и более как на рабочих скоростях, так и при превышении них, а также работать с более крупными и тяжелыми роторами. Создание этого современного балансировочного бункера является естественным шагом на пути к производству и обслуживанию центрифуг следующего поколения.

Клиенты, которые не желают присутствовать при балансировке в нашем сервисном центре, могут получить показания балансировки напрямую через веб-интерфейс.

Точная балансировка центрифуги на рабочей скорости или выше является первым критически важным шагом для выполнения хорошо спланированной программы профилактического обслуживания. Это обеспечит бесперебойную работу центрифуги-декантера и сведет к минимуму ремонты и ненужные простои.