Dekanterzentrifugen für Schlammeindickungs- und Entwässerungsprodukte | Shenzhou

Beschreibung einer Dekanterzentrifuge

Eine Dekanterzentrifuge, auch bekannt als Horizontalzentrifuge, Feststoffzentrifuge oder Spiralzentrifuge, ist eine Maschine zur Trennung von Feststoffen und Flüssigkeiten mittels eines kontinuierlichen Hochgeschwindigkeits-Rotationsprozesses. Die Abwasserbehandlung von Klärschlamm ist zwar ein Hauptanwendungsgebiet, die Trennung von Feststoffen und Flüssigkeiten (Zweiphasenentwässerung) in einer Suspension ist aber auch für zahlreiche andere Branchen, darunter die Chemie-, Lebensmittel-, Öl- und Bergbauindustrie, von Bedeutung.

Beschreibung einer Dekanterzentrifuge

Eine Dekanterzentrifuge, auch bekannt als Horizontalzentrifuge, Feststoffzentrifuge oder Spiralzentrifuge, ist eine Maschine zur Trennung von Feststoffen und Flüssigkeiten mittels eines kontinuierlichen Hochgeschwindigkeits-Rotationsprozesses. Die Abwasserbehandlung von Klärschlamm ist zwar ein Hauptanwendungsgebiet, die Trennung von Feststoffen und Flüssigkeiten (Zweiphasenentwässerung) in einer Suspension ist aber auch für zahlreiche andere Branchen, darunter die Chemie-, Lebensmittel-, Öl- und Bergbauindustrie, von Bedeutung.

So funktioniert es

Die Trennung von Feststoffen und Flüssigkeiten in einer Dekanterzentrifuge beruht auf dem Prinzip der Schwerkraft. Während die gravitative Trennung eines schlammigen Gemisches (das sich am Boden absetzt) und des Wassers (das sich oben absetzt) in Trennverfahren, die auf der 1xG-Trennung basieren (z. B. statische Behälter, Kläranlagen oder Lamellenabscheider), viel Zeit in Anspruch nimmt, beschleunigt die schnelle Rotation einer Zentrifuge diesen Prozess erheblich.

Die von einer Dekanterzentrifuge erzeugte G-Kraft kann tatsächlich mehr als dreitausendmal größer sein als die Schwerkraft, wodurch der Trennprozess von Stunden auf wenige Sekunden verkürzt wird. Moderne Zentrifugen arbeiten mit Gegenstromtechnologie. Bei der Trennung in einer Zweiphasen-Dekanterzentrifuge werden die dichteren Feststoffpartikel im Innenteil der Trommel verdichtet und abgesetzt. Anschließend werden sie über den Feststoffauslass der Dekanter abgeführt. Das Zentrat wird zum gegenüberliegenden Ende der Zentrifuge geleitet und über den Zentratauslass abgeführt. In einer Dreiphasenzentrifuge ist das Leitblechsystem im Inneren der Zentrifuge integriert. Dieses Leitblechsystem verhindert, dass das Öl mit dem Wasser ausgetragen wird. Das Öl (die leichtere Phase) sammelt sich zwischen den beiden Leitblechen und wird von der Oberfläche abgeschöpft.

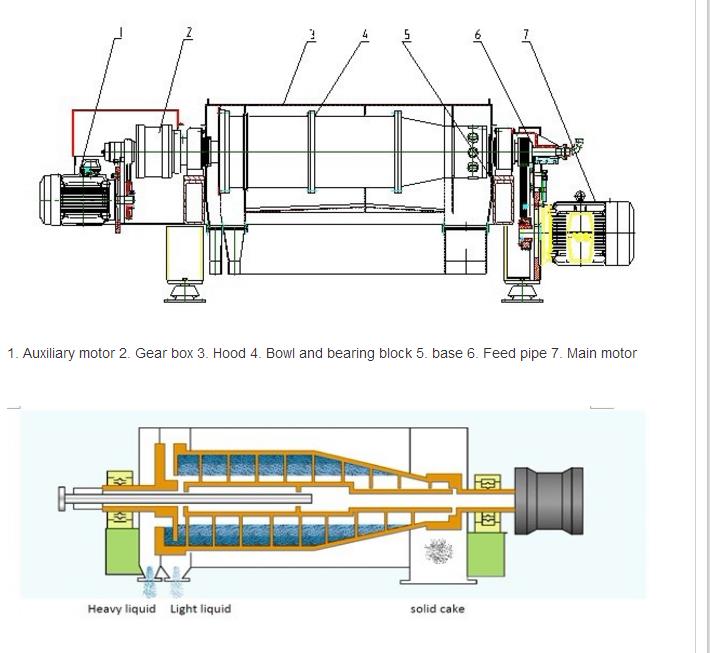

Funktionsdiagramm einer Dekanterzentrifuge:

Die grundlegende Funktionsweise umfasst die folgenden Zentrifugenteile und deren Funktionsweise:

Das Aufgabematerial gelangt über den Zufuhrrohreinlass an einem Ende der Zentrifuge in diese.

Durch die Zentrifugalkraft werden die schwereren Partikel durch die Flüssigkeit gedrückt und sammeln sich an der Innenwand der Schüssel; die schnelle Rotation der Schüssel trennt die Feststoffe und die flüssigen Materialien.

Die kontinuierliche Rotation der Schüssel kann durch einen Frequenzumrichter (VFD) erreicht werden.

Die Förderrolle (Schnecke) im Inneren der Schüssel dreht sich mit einer etwas anderen Geschwindigkeit als die Schüssel selbst (Geschwindigkeitsdifferenz).

Die Schneckenförderanlage schabt kontinuierlich die Feststoffe von der Innenwand der Zentrifugentrommel ab und transportiert sie in Richtung des Feststoffaustragsbereichs des Zentrifugenkegels.

Die Flüssigkeit (Konzentrat) bewegt sich aufgrund des Pascalschen Gesetzes (oder eines kombinierten Rohrleitungssystems) und weil das Feststoffauslassende durch die Feststoffe abgedichtet ist, in die entgegengesetzte Richtung der Feststoffe.

Die Differenzdrehzahl der Zentrifuge steuert die Verweilzeit der Feststoffe; je länger die Feststoffe der g-Kraft ausgesetzt sind, desto trockener werden sie im Entwässerungsprozess.

Dekanterzentrifugen zur Schlammeindickung und -entwässerung

Die Kosten für Lagerung, Transport und Endverwendung bzw. Entsorgung von Klärschlamm können die Wahl von Dekanterzentrifugen zur Eindickung oder Entwässerung maßgeblich beeinflussen. Generell reduziert die Schlammeindickung vor der Entwässerung das benötigte Lagervolumen durch Wasserentzug; die Entwässerung entfernt weiteres Wasser und erzeugt so einen trockeneren Filterkuchen (Quelle: EPA – Zentrifugeneindickung und -entwässerung von Klärschlamm).

Laut ScienceDirect führt die Schlammeindickung üblicherweise zu Feststoffkonzentrationen im Schlamm von 3 % bis 7 %, was einer Volumenreduktion von 80 % entspricht. Mehrere Faktoren bestimmen, ob ein Schlammeindickungssystem für die Behandlung von Klärschlamm ausreichend ist. Dazu gehören:

Schlammarten

Überschüssiger Belebtschlamm (WAS) / Sekundärschlamm – (0,8-1,3% TS)

Besitzt eine natürliche Abscheidung von freiem Wasser (Flocken) und ist leicht absetzbar.

Es wird nur wenig bis gar kein Polymer benötigt. (*)(**)

* Herkömmliche Dekanterzentrifugen zur Schlammeindickung können mit wenig bis gar keinem Polymer betrieben werden, benötigen jedoch mehr Energie oder haben eine begrenzte Kapazität. Andere Eindickungstechnologien (Drehtrommel-, Schwerkraft- und DAF-Zentrifugen) benötigen Polymer, um eine Feststoffkonzentration von 4–5 % zu erreichen. **Der SHENZHOU-Schlammeindicker erreicht eine Feststoffkonzentration von 4–5 % ohne Polymer, mit 50 % weniger Energieverbrauch und höherer Kapazität im Vergleich zu herkömmlichen Dekanterzentrifugen.

Primärschlamm - (1,5-5% TS)

Feststoffe sind schwer und absetzbar, aber mit kolloidalem Material beladen (trüb).

Feine Partikel lassen sich schwer entfernen

Polymer wird üblicherweise benötigt

Faulschlamm – (1,5-3% TS)

Nicht einfach einzustellen;

Polymer wird üblicherweise benötigt

Transportkosten basierend auf Tonnagen

Anforderungen an den Feststoffgehalt von Deponien

Ob der Schlamm in einer Schlammlagune entsorgt werden kann

Die Schlammeindickung mittels Dekanterzentrifuge vor der Faulung reduziert das Volumen des Faulbehälters und kann vor der Schlammlagerung und der Ausbringung von flüssigem Schlamm auf landwirtschaftlichen Flächen erfolgen. Je nach Verwendungszweck des Schlammprodukts (Deponierung, Ausbringung auf landwirtschaftlichen Flächen oder Trocknung) ist ein trockenerer Schlamm kostengünstiger für Lagerung, Transport und Entsorgung.

Schlammentwässerung

Die mechanische Entwässerung mit einer Dekanterzentrifuge ermöglicht eine Volumenreduktion von 95 % und eine Trockensubstanzkonzentration von 15 % bis 35 %, verglichen mit einer reinen Schlammeindickung, bei der lediglich eine Volumenreduktion von 80 % und eine Feststoffkonzentration von 3 % bis 7 % erzielt werden. Durch die Entfernung von mehr Wasser und die damit verbundene Herstellung eines trockeneren Filterkuchens bietet die Entwässerung erhebliche Einsparungen bei den Kosten für Behandlung, Handhabung und Entsorgung.

Zu den Vorteilen der Entwässerung gehören unter anderem folgende (Quelle: EPA - Biosolids Technology Fact Sheet on Centrifuge Thickening and Dewatering):

Reduziert das Volumen und spart somit Lager- und Transportkosten.

Entfernt freie Flüssigkeiten vor der Entsorgung auf der Deponie.

Reduziert den Brennstoffbedarf, wenn die Reststoffe verbrannt oder wärmegetrocknet werden sollen.

Verhindert Staunässe und Oberflächenabfluss

Optimiert die Lufttrocknung und viele Stabilisierungsprozesse

Bei einer Centrisys-Entwässerungszentrifuge optimiert sich die Anlage mit zunehmender Betriebsdauer. Die Zentrifugensteuerung startet das System nicht nur automatisch, sondern ermöglicht dem Bediener auch die Vorauswahl des gewünschten Betriebsmodus. Eine Centrisys-Dekanterzentrifuge erreicht typischerweise innerhalb von 45 Minuten nach Inbetriebnahme einen Optimierungsgrad von 95 %. Der hydraulische Rückantrieb Rotodiff® liefert über eine Druckkorrelation eine präzisere Rückmeldung zum Feststoffgehalt des Filterkuchens als durch visuelle Beobachtung möglich. Sobald der gewünschte Druck erreicht ist, hält der Rotodiff-Rückantrieb den Feststoffgehalt des Filterkuchens trotz schwankender Zulaufkonzentrationen mittels eines integrierten Proportionalreglers konstant. Der Anlagenbediener muss das Zentrat gelegentlich kontrollieren und die Polymerkonzentration entsprechend anpassen, das System bleibt jedoch mit minimalem Bedienereingriff optimal.

Prozessleistung. Kommunaler Klärschlamm und Leistungserwartungen lassen sich aufgrund der großen Unterschiede zwischen den verschiedenen Prozessen sowie der Beiträge von Haushalten und Industrie zur Biomasse nur schwer vollständig klassifizieren.

Es besteht folgende Notwendigkeit:

Schlammeigenschaften definieren

Charakterisieren Sie die optimalen Leistungsniveaus, die von den Geräten erwartet werden.

Definitionen von Klärschlamm. Um die Leistung besser quantifizieren zu können, müssen Grenzwerte festgelegt und Begriffe genauer definiert werden. Bei allen nachstehend definierten Klärschlammarten wird davon ausgegangen, dass der Anteil industrieller Abfälle weniger als 20 % der endgültigen Feststoffkonzentration im entwässerten Zustand beträgt und dass konventionelle Abwasserbehandlungsverfahren angewendet werden. Chemische Zusätze (wie beispielsweise Kaliumpermanganat zur Geruchsbekämpfung) haben vermutlich keinen signifikanten Einfluss auf die Klärschlammkonditionierung.

Rohprimär:

Es wird davon ausgegangen, dass die Feststoffe im Aufgabematerial vom Boden eines Vorklärbeckens stammen und daher eine Konsistenz von 2–7 % TS aufweisen. Für die Eindickung vor der anaeroben Vergärung oder dem Transport per Tanker wird ein Filterkuchen mit 5–10 % TS bei einer Ausbeute von über 95 % spezifiziert und ist leicht zu beschaffen.

Überschüssiger Belebtschlamm:

Der Feststoffgehalt der meisten Aufgabematerialien liegt zwischen 0,4 und 2,0 % TSS. Die Schlammeindickung ohne Polymer ergibt einen 4–6 %igen Filterkuchen bei einer Rückgewinnungsrate von 85–90 %. Polymere sind bei höheren Rückgewinnungsraten und/oder bei einer Eindickung von 7–10 % erforderlich. Die Entwässerung und die Entwässerung mit hohem Feststoffgehalt erfolgen typischerweise bei einer Rückgewinnungsrate von 90–95 %.

Roher gemischter Primär-/Sekundärschlamm:

Verschiedene Mischungen aus primärem und sekundärem Klärschlamm finden sich üblicherweise in einer Konzentration zwischen 3 und 6 % TSS. Diese Analyse geht von einem 50:50-Gemisch der verschiedenen Schlammarten aus. Mit Polymeren werden typischerweise Rückgewinnungsraten von über 95 % für alle Trennverfahren erzielt.

Gemischter anaerob vergorener Klärschlamm:

Bei einer 50:50-Mischung aus Primär- und Sekundärschlamm im Faulturm führen Feststoffe im Zulauf von 2 – 4 % tss typischerweise zu einer Rückgewinnung von über 95 % mit Polymer.

Aerob vergärter Klärschlamm:

Bei aerob vergärtem Klärschlamm ergeben sich typischerweise Feststoffgehalte von 1–2,5 % TSS. Polymere werden zur Trennung eingesetzt, wobei eine Ausbeute von 90–95 % erzielt wird.

Glossar der in diesem Abschnitt verwendeten Begriffe

| Klärschlamm | Organische Stoffe aus Abwässern werden speziell für uns in der Landwirtschaft als Dünger recycelt. Behandelter Klärschlamm. |

| Kuchen | Die getrocknete Substanz (Schlammfeststoffe) aus einem Dekanterzentrifugenvorgang. |

| Zentrat | Die Flüssigkeit, die aus einer Zentrifuge austritt, nachdem der größte Teil der Feststoffe entfernt wurde. |

| Zentrifugalkraft | Die Kraft (nicht-reale Kraft), die nötig ist, damit die Dinge in einem beschleunigten Bezugssystem so funktionieren, wie man es erwarten würde. |

| Gegenstromtechnologie | Bei Gegenstromströmung bewegen sich die beiden Ströme in entgegengesetzte Richtungen. Unter dem Einfluss der hohen Zentrifugalkraft wandern die schwereren Feststoffe radial nach außen in Richtung der Schüssel und verdrängen die leichtere Flüssigkeit mit einem kleineren Radius zur Beckenoberfläche. |

| G-Kraft | Eine nach außen gerichtete Kraft, die auf einen Körper wirkt, der sich um eine Achse dreht. |

| Millionen Gallonen pro Tag (MGD) | Die Messung des Wasserverbrauchs einer Anlage pro Tag. |

Schlamm | Der halbfeste Reststoff, der bei der Abwasserbehandlung zurückbleibt. |

Schlamm | Eine trübe Mischung aus Flüssigkeit und Feststoff; eine wässrige Mischung aus unlöslichen Stoffen. |

| STP | Kläranlage |

Gesamtfeststoffe (TS) | Die Summe der gesamten gelösten Feststoffe und der gesamten suspendierten Feststoffe in einer Flüssigkeit. |

Gesamte suspendierte Feststoffe (TSS) | Der Anteil der Feinstpartikel, die sich nicht auflösen, bleibt im Wasser suspendiert. |

Frequenzumrichter (VFD) | Ein Motorregler steuert einen Elektromotor durch Variation von Frequenz und Spannung seiner Stromversorgung. Der Frequenzumrichter kann außerdem das Hoch- und Herunterfahren des Motors beim Starten und Stoppen regeln. |

Abfallaktivierter Schlamm (WAS) | Die überschüssige Menge an Mikroorganismen, die aus dem biologischen Abwasserreinigungsprozess entfernt werden muss, um das Verhältnis von Biomasse und eingehender Schadstoffbelastung im Gleichgewicht zu halten. |

Was ist die Differenzdrehzahl einer Zentrifuge?

Die Differenzdrehzahl einer Zentrifuge ist die Differenz zwischen der Drehzahl der Trommel und der Drehzahl der Schnecke.

Angenommen, die Drehzahl der Schüssel beträgt 3000 U/min.

Wenn die Spirale mit einer Differenzdrehzahl von 1 U/min voranläuft, beträgt die Spiraldrehzahl 3001 U/min.

Wenn die Scrollgeschwindigkeit um 1 U/min hinterherhinkt, beträgt die Scrollgeschwindigkeit 2999.

Eine Centrisys-Dekanterzentrifuge kann sowohl als Vorlauf- als auch als Nachlaufschnecke betrieben werden. Im Vorlaufmodus dreht sich die Schnecke schneller als die Trommel, im Nachlaufmodus langsamer. Diese innovative Schneckenkonstruktion verlängert die Lebensdauer der Austragsdüsen an Trommel und Schnecke. Für unsere Kunden bedeutet dies einen geringeren Wartungsaufwand, da die Schnecke sowohl im Vorlauf- als auch im Nachlaufmodus betrieben werden kann.

Warum ist die Differenzdrehzahl einer Zentrifuge für die Schlammentwässerung notwendig?

Bei einer Zentrifuge mit 15 Schaufeln und einer Differenzgeschwindigkeit von 1 verbleiben die Feststoffe, die durch die Zentrifuge (vom Zulauf bis zum Auslauf) gedrückt werden, maximal 15 Minuten unter G-Krafteinwirkung in der Zentrifuge. Die Verweilzeit der Feststoffe wird durch die Differenzgeschwindigkeit bestimmt. Je länger die Feststoffe in der Zentrifuge verbleiben, desto trockener werden sie. Eine niedrigere Differenzgeschwindigkeit führt zu einem trockeneren Filterkuchen.

Durch Erhöhung der Differenzdrehzahl von 1 U/min auf 2 U/min halbiert sich die Verweilzeit der Feststoffe. Anstatt 15 Minuten verbleiben die Feststoffe nun nur noch 7,5 Minuten unter der G-Kraft in der Zentrifuge, was theoretisch zu einem feuchteren Filterkuchen, aber einem reineren Zentrat führt. Durch Verdopplung der Differenzdrehzahl halbiert sich der Feststoffvorrat in der Zentrifuge; es steht mehr Raum für die Klärung zur Verfügung, was wiederum ein reineres Zentrat zur Folge hat.

Die Differenzdrehzahl einer Zentrifuge ist für die Entwässerung entscheidend, da sie den gewünschten Trockenheitsgrad des Filterkuchens im Verhältnis zum Gesamtdurchsatz des kritischen Prozesses bestimmt. Eine geringere Differenzdrehzahl bedeutet längere Zentrifugierzeit und einen trockeneren Filterkuchen. Eine höhere Differenzdrehzahl hingegen führt zu kürzerer Zentrifugierzeit, einem feuchteren Feststoff, aber einem reineren Zentrat und einer höheren Durchsatzleistung (in Gallonen pro Minute).

Wie lässt sich am schnellsten überprüfen, ob die Differenzdrehzahl an einer Dekanterzentrifuge richtig eingestellt ist?

Der schnellste Indikator für eine korrekt eingestellte Differenzialdrehzahl ist die Reinheit des Zentrats. Solange das Zentrat klar und sauber ist, kann die Differenzialdrehzahl reduziert werden, um die Trockenheit der Kuchenfeststoffe zu optimieren.

Die Trockenheit der Kuchenfeststoffe lässt sich nicht erkennen, aber die Klarheit des Zentrats ist sofort sichtbar. Je nachdem, wie sauber oder trüb es wird, kann die Zentrifugeneinstellung optimiert werden. Trübt sich das Zentrat während der Differenzialdrehzahleinstellung, deutet dies darauf hin, dass die Differenzialdrehzahl zu niedrig ist. Es befinden sich zu viele Feststoffe in der Zentrifuge, was zu einer Trübung und Verschmutzung des Zentrats führt.

Möglicherweise ist Ihnen aufgefallen, dass die Zentrifuge nicht wie erwartet funktioniert, die Feststoffe zu feucht sind oder das Zentrifugat zu trüb ist. Wie in unserem Video „Überprüfung der Kalibrierung der Differenzdrehzahl“ gezeigt, können Sie temporäre Änderungen vornehmen und die Differenzdrehzahl überprüfen, ohne Ihren Prozess anzuhalten. Gehen Sie dazu wie folgt vor:

Starten Sie Ihre Zentrifuge und stellen Sie das Zuführungssystem auf manuell.

Stellen Sie sicher, dass der Druck niedrig ist, unter 20 BAR.

Gehen Sie im Bedienfeld zur Seite „Kurvensteuerung“.

Wählen Sie Delta N und geben Sie einen höheren Wert ein, drücken Sie die Eingabetaste.

Stellen Sie sicher, dass der eingegebene Wert akzeptiert wird.

Die tatsächliche Differenz sollte sich innerhalb von 30 Sekunden auf den Sollwert ändern.

Stellen Sie den Wert wieder auf eine Umdrehung pro Minute ein.

Stellen Sie sicher, dass sich die Differenzdrehzahl auf den eingestellten Wert ändert (eine kleine Abweichung wie z. B. 0,5 U/min ist in Ordnung).

Dies bestätigt, dass das Steuerventil und das Hydrauliksystem funktionieren.

Wenn die tatsächliche Drehzahl nicht reagiert, muss die Zentrifuge neu kalibriert werden.

Setzen Sie den Wert Delta N auf die ursprüngliche Einstellung zurück.

Bei Fragen zur Neukalibrierung der Drehzahl Ihrer Zentrifuge wenden Sie sich bitte an Centrisys.

Die Bedeutung des Auswuchtens einer Dekanterzentrifuge bei Betriebsgeschwindigkeit

Genauso wie die Differenzdrehzahl einer Zentrifuge neu kalibriert werden muss, wenn sie außerhalb ihrer normalen Betriebsparameter läuft, müssen auch Zentrifugentrommel und -schnecke unter bestimmten Bedingungen neu ausgewuchtet werden. Dieser Abschnitt behandelt die Grundlagen des Auswuchtens einer Zentrifuge und erklärt, warum es wichtig ist, bei Betriebsdrehzahl auszuwuchten.

Warum sollte man eine Dekanterzentrifuge auswuchten?

Eine unwuchtige Dekanterzentrifuge verhält sich wie ein Auto mit unausgewuchteten Reifen. Unwuchtige Reifen federn auf der Straße und verursachen dadurch diverse Probleme mit Lenkung, Geschwindigkeit und Sicherheit sowie vorzeitigen Verschleiß. Die Bedeutung einer präzisen Zentrifugenwuchtung zu unterschätzen, ist ein großer Fehler. Starke Vibrationen führen zu vorzeitigem Verschleiß und Beschädigung der Zentrifugenteile und -komponenten, was höhere Reparaturkosten und unnötige Produktionsausfälle zur Folge hat.

Wann sollte eine Dekanterzentrifuge ausgewuchtet werden?

Eine Dekanterzentrifuge sollte nach einer größeren Reparatur oder Überholung nach 15.000 bis 20.000 Betriebsstunden oder immer dann ausgewuchtet werden, wenn während des Betriebs übermäßige Geräusche und Vibrationen auftreten.

Welche Teile einer Dekanterzentrifuge müssen ausgewuchtet werden?

Normalerweise werden Zentrifugentrommel und -schnecke einzeln ausgewuchtet. Anschließend werden sie gemeinsam ausgewuchtet und getestet, um einen reibungslosen Lauf und die Einhaltung der erforderlichen Betriebsspezifikationen sicherzustellen.

Wo und wie sollte eine Dekanterzentrifuge ausgewuchtet werden?

Es ist wichtig, eine Zentrifuge bei Betriebsdrehzahl auszuwuchten. Zentrifugen erreichen extrem hohe Drehzahlen: das 2000- bis 4000-fache der Erdbeschleunigung (auch als g-Kraft bezeichnet). Die einzige Möglichkeit, die Zentrifugentrommel und die Schnecke präzise auszuwuchten, besteht darin, sie bei ihrer normalen Betriebsdrehzahl auszuwuchten.

Das Auswuchten von Anlagen bei hohen Geschwindigkeiten ist, wie Sie sich vorstellen können, ohne entsprechende Schutzmaßnahmen und Sicherheitsvorkehrungen nicht ratsam. Deshalb haben wir bei Centrisys mit unserem hochmodernen Auswuchtbunker einen innovativen Ansatz entwickelt.

Zentrifugen, die zur Reparatur oder Überholung an Centrisys gesendet und anschließend ausgewuchtet werden müssen, werden in unserem Zentrifugen-Auswuchtbunker ausgewuchtet. Dieser speziell dafür vorgesehene Bereich bietet die notwendige Sicherheit für Mitarbeiter und Kunden, die den Vorgang beobachten. Er sorgt nicht nur für eine Geräuschreduzierung beim Hochgeschwindigkeitsauswuchten, sondern bietet auch ein dringend benötigtes Maß an Sicherheit für unsere Bediener und Servicetechniker.

Neben der Sicherheit unseres Teams ist unsere Zentrifugen-Auswuchtgrube 4 Meter tief, 6 Meter breit und 12 Meter lang. Für den Bau der Grube wurden 16 Lkw-Ladungen Beton verwendet, um ein möglichst stabiles Fundament zu gewährleisten. Zwei 15-Tonnen-Krane bewegen die Zentrifugentrommeln und -schnecken in die Grube hinein und wieder heraus. Ein einziehbares Dach aus Stahl und Beton umschließt die Grube während des Betriebs der Zentrifuge.

Die Auswuchtmaschine Schenck HM7U kann Zentrifugen mit einem Durchmesser von 44 Zoll oder mehr im Betrieb und darüber hinaus auswuchten und ist auch für größere und schwerere Rotoren geeignet. Die Entwicklung dieses hochmodernen Auswuchtbunkers ist der logische nächste Schritt für die Herstellung und Wartung der nächsten Zentrifugengeneration.

Kunden, die bei der Abgleichung nicht in unserer Serviceeinrichtung anwesend sein möchten, können sich die Abgleichstände direkt über eine Webschnittstelle zusenden lassen.

Eine präzise Auswuchtung der Zentrifuge bei oder oberhalb der Betriebsdrehzahl ist der erste entscheidende Schritt für ein gut geplantes vorbeugendes Wartungsprogramm. Dadurch wird ein reibungsloser Betrieb der Dekanterzentrifuge gewährleistet und Reparaturen sowie unnötige Ausfallzeiten werden minimiert.