Shenzhou Machinery - Fabricant professionnel de centrifugeuses industrielles et fournisseur de séparateurs centrifuges en Chine

Centrifugeuse à décanter à vis Shenzhou - Centrifugeuse et séparateur

Suite à la mise sur le marché de la centrifugeuse décanteuse à vis, grâce à ses fonctions différenciées, celle-ci répond non seulement aux besoins réels des clients, mais leur apporte également une expérience à plus forte valeur ajoutée, ce qui a permis à l'entreprise d'accroître considérablement ses ventes et sa popularité sur le marché. De plus, un service de personnalisation est proposé pour répondre à différentes demandes.

Description du produit

Les centrifugeuses décanteuses de la série W sont généralement utilisées pour la déshydratation et l'épaississement. Elles sont largement employées pour répondre aux exigences maximales de déshydratation des boues d'épuration municipales et industrielles.

Grande taille, vitesse de rotation moyenne de 2000 à 2200 tr/min, grande capacité de traitement, rapport d'aspect élevé, fonctionnement continu, fonctionnement stable, grande capacité de production, maintenance aisée et deux rapports d'aspect.

Dans le cadre du projet actuel, il a été utilisé dans les industries suivantes : céramique, désulfuration des centrales thermiques, classification des particules, traitement des particules magnétiques, traitement des eaux usées, pharmaceutique, alimentaire, laboratoire, pétrole, énergies nouvelles, biologie, fibres chimiques, matériaux polymères, cuir, cosmétiques, impression et teinture, tricotage, etc.

Principe de fonctionnement

Procédure de travail

Un décanteur peut utiliser un espace limité pour assembler différentes étapes de séparation.

Phase de mélange et d'accélération

Dans la chambre d'alimentation spécialement conçue, les boues et les produits chimiques se mélangent et s'accélèrent. Cela prépare les boues à une séparation optimale.

Étape de clarification

Sous l'effet de la force centrifuge, les floculants se déposent à l'intérieur du bol, et le liquide clair s'écoule par le déversoir situé à l'extrémité du bol.

Phase de pressage

Le convoyeur pousse les solides vers l'extrémité de décharge. Les boues sont ensuite comprimées par la force centrifuge et l'eau s'écoule par les petits orifices qu'elles contiennent.

Phase de pressage bidirectionnel

Dans la partie conique de la paroi du bol, les boues sont comprimées par un système de compression bidirectionnelle spécialement conçu. Le convoyeur, lui aussi spécialement conçu, génère une force de compression axiale et l'eau s'écoule par les minuscules orifices des boues.

Contrôle du temps de séjour des solides : Afin d'optimiser la déshydratation en cas de variation du débit ou de la nature des boues, la teneur en solides dans la cuve doit être contrôlée en continu. Ce contrôle est assuré par le système d'entraînement du convoyeur. Ce dernier mesure en temps réel la teneur en solides dans la cuve et ajuste automatiquement le couple d'évacuation des solides.

Technologie de conduite

Un fonctionnement fiable et excellent nécessite une bonne coopération entre l'entraînement de la cuve et l'entraînement du convoyeur. L'Institut des centrifugeuses de Shanghai étudie une bonne combinaison d'entraînement, qui peut être recommandée comme la meilleure conception adaptée à différentes applications.

Alternatives au système d'entraînement par bol :

Moteur à courant alternatif + convertisseur de fréquence

Moteur à courant alternatif + Accouplement hydraulique

Autres méthodes particulières

Système d'entraînement de convoyeur

Technique de séparation

Alimentation - séparation gravitaire - rejet de liquide - rejet de sédiments.

Facteurs influençant la séparation : facteur de centrifugation, rapport longueur/diamètre de la cavité, profondeur du fluide.

Contrôle sur le terrain

Vitesse de rotation du bol, différence de vitesse de rotation entre le poussoir en spirale et la profondeur du liquide dans le bol.

Dans la production de surimi, les filets de poisson effilochés subissent deux à trois étapes de nettoyage. Ce processus permet d'éliminer les impuretés telles que le sang et la graisse. L'eau de lavage est généralement filtrée grossièrement à travers un tamis rotatif. Dans la production traditionnelle de surimi, la chair de poisson est déshydratée par une presse à vis. La chair est ensuite traitée à l'antigel et surgelée. Cette méthode de production présente de nombreux inconvénients : 1. Les différentes étapes de lavage et le processus de pressage à vis entraînent une perte importante de fibres de poisson ; 2. Une grande quantité d'eau de nettoyage est nécessaire ; 3. L'espace requis est important ; 4. La matière première est facilement contaminée par des bactéries. La centrifugeuse décanteuse Shenzhou permet de résoudre tous ces problèmes. Dans la production de surimi, elle permet non seulement de récupérer la chair de poisson contenue dans l'eau de lavage, mais aussi de remplacer la presse à vis. Ainsi, le rendement du processus de production de surimi est considérablement amélioré.

1. Le poussoir hélicoïdal adopte une méthode antifriction spéciale : disque antifriction en alliage à dureté pulvérisée ou en alliage à dureté incrustée ; l’acier inoxydable anticorrosion est utilisé pour les pièces principales du tambour, ce qui assure la durabilité et une durée de vie plus longue de l’équipement.

2. En fonction des caractéristiques du matériau dans les conditions de fonctionnement, optimiser la longueur et le diamètre du tambour, ainsi que la structure du tambour.

pièces coniques de tambour.

Principales caractéristiques techniques

1. Design industriel

La conception de l'ensemble de la machine suit les principes du design industriel avancé, garantissant la stabilité, la fonctionnalité et la sécurité de l'ensemble. Elle absorbe également efficacement la force de cisaillement de la charge dynamique pendant le fonctionnement.

2. Atténuer efficacement la résonance lors de la rotation du birotor

Lorsque la centrifugeuse fonctionne, il n'y a pas de zones de résonance de premier et de deuxième ordre évidentes dans la plage de vitesse prévue, tandis que l'intensité vibratoire totale du palier est définie entre 2 mm/s et 4 mm/s. Tout cela élimine les dommages de fatigue supplémentaires aux composants et aux unités d'assemblage dus aux vibrations à haute fréquence pendant le fonctionnement et aux vibrations soudaines à l'arrêt.

3. Éliminer complètement le phénomène de blocage de l'anneau liquide

Le phénomène de blocage de l'anneau liquide se produit lors des démarrages ou arrêts intensifs des machines complètes, notamment pour le modèle LW550 et les modèles plus grands. Il provoque des rebonds ou de fortes vibrations, endommageant par fatigue les roulements principaux, les paliers de vis et les pièces internes du bol rotatif. Heureusement, nos ingénieurs ont résolu ce problème de manière définitive.

4. Technique unique adoptée dans les principaux éléments de travail - Ébauches

Les méthodes de fabrication des ébauches des composants principaux adoptent la technique de coulée centrifuge et la technique de forgeage par moulage global, évitant ainsi les risques tels que la corrosion intergranulaire et la relaxation des contraintes résiduelles dans le joint de soudage.

5. Sélection du palier principal

Nous utilisons des roulements d'origine provenant de marques internationales de premier plan telles que SKF, FAG, etc.

6. Détection de température constante

Tous les composants de fabrication et les unités d'assemblage sont contrôlés dans des conditions de température constante, afin de garantir que la qualité de traitement réelle réponde aux exigences de précision prévues.

7. Capacité d'interchangeabilité

La conception physique et la technique de traitement de l'ensemble de la machine, adoptées aux points critiques, garantissent l'interchangeabilité de tous les éléments d'assemblage et des cuves d'un même modèle de centrifugeuse. Cela facilite non seulement la maintenance, mais améliore également considérablement la fiabilité et la sécurité de l'équipement.

8. Démontage simple et sûr des roulements

Une couche de film d'huile est injectée dans les surfaces de contact entre le palier et la pièce à usiner par haute pression.

La pression exercée lors du démontage du roulement de la machine permettrait d'éliminer fondamentalement le frottement entre les différentes pièces. Par conséquent, elle réduirait de 90 % la force de traction et diminuerait le risque d'endommagement des pièces de haute précision lors du démontage du roulement.

9. Système de lubrification des paliers principaux

Il existe deux types de systèmes de lubrification pour certains modèles de produits :

Une lubrification à l'huile mince

* La pompe à huile fournit une alimentation électrique continue pour assurer un fonctionnement circulaire de l'huile ;

* La lubrification à l'huile pour réacteurs nettoie et lubrifie constamment les roulements et réduit la température ;

* Le système de filtration d'huile assure la propreté du lubrifiant ;

* Le système de stockage d'énergie de la pression d'huile garantit que la pompe de lubrification fournit une alimentation en huile supplémentaire (la pression n'est pas inférieure à 0,4 MPa) pendant 5 à 6 minutes en cas de coupure de courant accidentelle ;

* Un système à température constante est disponible.

Lubrification à la graisse B

* Utiliser une graisse présentant des propriétés d'extrême résistance à la pression, à l'oxydation, à l'abrasion et au frottement à l'eau.

résistance, anticorrosion et résistance aux hautes températures.

* Un système de graissage automatique en option remplit le palier principal de graisse aux heures et à la quantité prévues.

10. Dispositif de palier principal BH (conception brevetée)

Deux paliers de sécurité sont situés à chaque extrémité du palier principal. En fonctionnement normal, ils maintiennent un jeu minimal entre le palier et l'axe principal. En cas d'incident, par exemple si le palier principal est endommagé ou si le centre de la roue présente un défaut provoquant une amplitude de vibration supérieure au jeu nominal, les paliers de sécurité prennent le relais. Simultanément, le système de contrôle automatique par ordinateur détecte immédiatement toute vibration anormale au niveau des paliers, déclenche l'arrêt d'urgence et procède à un arrêt progressif. Ce système protège la machine et garantit la sécurité de la production.

11. Dispositif d'alimentation GSRL (Conception puissante)

La nouvelle conception du tube à noyau spiralé interne a permis d'obtenir les résultats suivants : sans réduire l'accélération centrifuge, raccourcissement du temps de traction de la courroie triangulaire, réduction des perturbations du flux tourbillonnaire et allongement du temps de séparation. Parallèlement, elle augmente la pression de travail interne de la centrifugeuse et limite la formation de mousse dans le liquide.

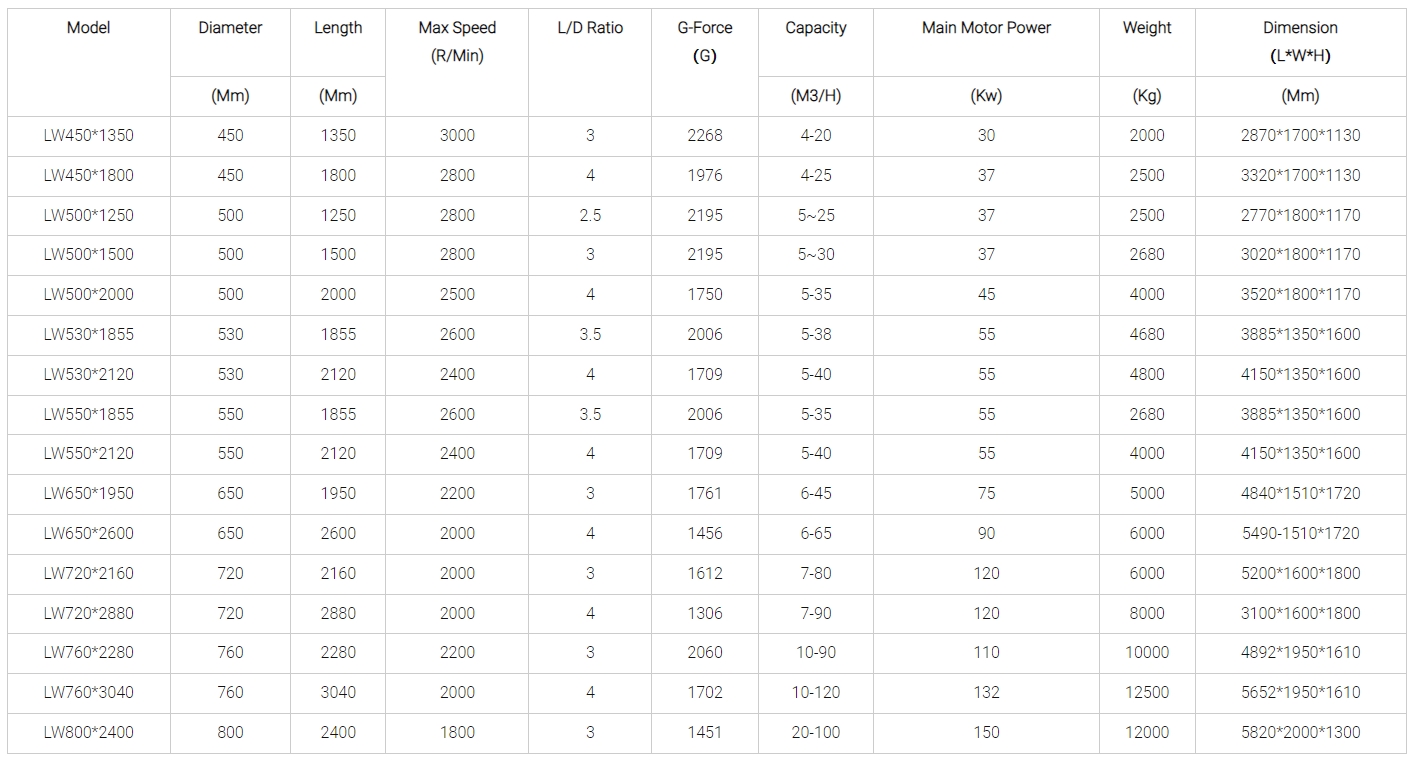

Paramètre technique

Paramètre technique

Application

Traitement des eaux usées :

• Déshydratation des boues.

• Traitement des eaux usées municipales et industrielles.

Industrie pétrolière et gazière :

• Séparation de l'huile, de l'eau et des solides dans la boue de forage.

• Récupération des fluides de forage.

• Traitement du pétrole et du gaz pour l'élimination des solides.

Traitement chimique :

• Clarification des suspensions chimiques.

• Séparation des particules fines et des liquides.

• Séparation solide-liquide dans la fabrication de produits chimiques.

Nourriture et boissons :

• Clarification et purification des boissons.

• Séparation des solides des liquides de transformation des aliments.

Produits pharmaceutiques et biotechnologies :

• Applications en bioprocédés.

• Clarification et purification des produits pharmaceutiques.

Exploitation minière et minéraux :

• Séparation des minéraux précieux du minerai.

• Déshydratation des résidus.

Assainissement environnemental :

• Traitement des eaux souterraines contaminées.

• Lavage et dépollution des sols.

Industrie des pâtes et papiers :

• Élimination des particules solides fines issues des procédés de fabrication de pâte à papier.

• Récupération des fibres issues des effluents des papeteries.

Chimie et pétrochimie :

• Séparation solide-liquide dans les usines chimiques et pétrochimiques.

• Élimination des impuretés des flux de procédé.

Biomasse et énergies renouvelables :

• Transformation de la biomasse en biocarburants.

• Séparation des algues et de la biomasse dans la production d'énergie renouvelable.

Exploitation minière et forage :

• Séparation solide-liquide dans les opérations minières.

• Récupération des fluides de forage dans l'exploration pétrolière.

Peintures et revêtements :

• Clarification et purification des formulations de peintures et de revêtements.

• Élimination des matières solides issues des procédés de fabrication de peinture.

Industrie laitière :

• Séparation du lait et de la crème.

• Traitement du lactosérum.

Industrie textile :

• Séparation des colorants et des pigments.

• Traitement des eaux usées

Mots-clés : centrifugeuse pour l'industrie pharmaceutique, fabricants, fournisseurs et usines de centrifugeuses pour l'industrie pharmaceutique en Chine, centrifugeuse pour l'industrie sucrière, centrifugeuse décanteuse biphasée, rotation des moteurs principal et auxiliaire d'une centrifugeuse à vis horizontale, centrifugeuse à décharge, centrifugeuse à boues, processus de centrifugation