شركة شنتشو للآلات - شركة تصنيع آلات الطرد المركزي الصناعية المتخصصة ومورد أجهزة الفصل بالطرد المركزي في الصين

موردون ومصنعون لأجهزة الطرد المركزي ذات الأقراص المكدسة | شنتشو

يُعد جهاز الطرد المركزي ذو الأقراص المتراصة أكثر أنواع أجهزة الطرد المركزي شيوعًا لفصل الكتلة الحيوية للطحالب في تطبيقات متنوعة، بما في ذلك إنتاج وقود الديزل الحيوي من الطحالب في محطات تجريبية. ويتكون من وعاء أسطواني ضحل تفصل بينه أقراص معدنية، وهو مناسب لفصل الجزيئات التي يتراوح حجمها بين 3 و30 ميكرومترًا بتركيزات منخفضة جدًا تتراوح بين 0.02% و0.05% من مزارع الطحالب الدقيقة، وبنسبة مواد صلبة تصل إلى 15%.

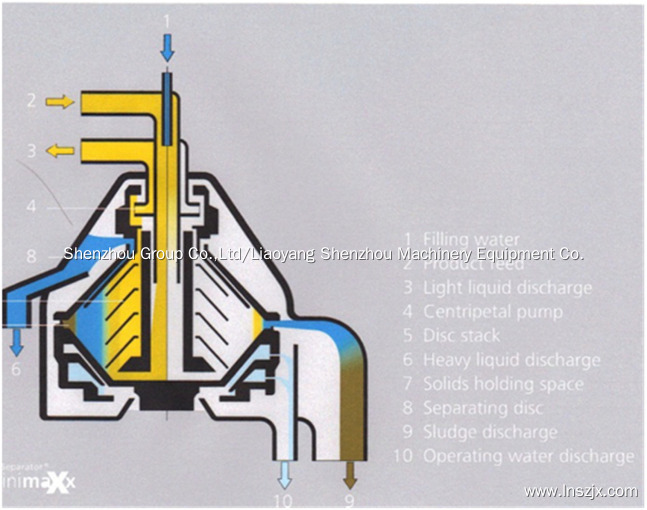

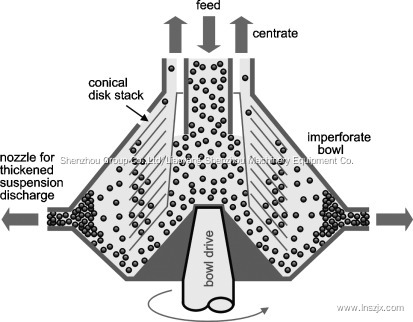

استُخدمت أجهزة الطرد المركزي ذات الأقراص المكدسة بنجاح ليس فقط لفصل المواد الصلبة عن السوائل، بل أيضًا لفصل السوائل عن بعضها البعض، وذلك باستخدام قوى طرد مركزي عالية جدًا في عملية مستمرة واحدة. يتميز هذا النوع من أجهزة الطرد المركزي بسرعة فصل فائقة، نظرًا لقدرته على تطبيق قوة طرد مركزي تتراوح بين 4000 و14000 ضعف قوة الجاذبية الأرضية. تُدفع جزيئات المواد الصلبة الأكثر كثافة، الخاضعة لهذه القوى العالية، إلى الخارج باتجاه جدار الوعاء الدوار، بينما تُزاح جزيئات السوائل الأقل كثافة إلى المركز. وبذلك، تُفصل المواد ذات الكثافات المختلفة إلى طبقات رقيقة، كما أن قناة التدفق الضيقة التي تتراوح بين 0.4 و3 مم بين الأقراص المتقاربة تعني أن المسافة التي يجب أن تقطعها المواد لحدوث هذا الفصل قصيرة. تتوفر أجهزة الطرد المركزي ذات الأقراص المكدسة بأنواع متعددة بناءً على آلية التفريغ، وما إذا كانت المواد الصلبة تُفرغ أم تُحتجز.

تتمثل العيوب الرئيسية لجهاز الطرد المركزي ذي الأقراص المكدسة في استهلاكه العالي للطاقة مقارنةً بالأنواع الأخرى. درس أمارو وآخرون [118] استهلاك الطاقة لجهاز الطرد المركزي ذي الأقراص والأحواض Westfalia HSB400 بمعدل تدفق محدود يبلغ 35 م³/ساعة، واستهلاك تشغيلي عادي تقريبي قدره 50 كيلوواط. وبناءً على هذه المواصفات، قد تصل تكلفة طاقة الفصل إلى 1.43 كيلوواط ساعة/م³. ولإجراء تحليل اقتصادي لإنتاج الديزل الحيوي من الطحالب باستخدام جهاز Westfalia HSB400، تم وضع مجموعة من الافتراضات. يُغذى جهاز الطرد المركزي ذو الأقراص المكدسة بنسبة 0.02% من الوزن الجاف لمعلق الطحالب الدقيقة الذي يحتوي على نسبة زيت تبلغ 40%. ينتج عن ذلك 7 كجم/ساعة من مادة الطحالب الجافة، وبالتالي 1.6 كجم من زيت الطحالب. بافتراض أن كفاءة استخلاص الزيت من الطحالب في جهاز الطرد المركزي تبلغ 100%، فإن 1.6 كجم من زيت الطحالب المستخلص ستوفر كثافة طاقة قدرها 11.71 كيلوواط ساعة، بافتراض أن القيمة الحرارية 7.32 كيلوواط ساعة/كجم. وبالنظر إلى أن 35 مترًا مكعبًا من مرق الاستزراع تحتاج إلى الطرد المركزي للحصول على هذه الكمية من الطاقة، فإن استهلاك الطاقة المقابل يبلغ 49 كيلوواط ساعة. وهذا يعني أن الطاقة المستهلكة في مرحلة الحصاد والتجفيف وحدها تعادل أربعة أضعاف الطاقة المنتجة من الطحالب الدقيقة كوقود حيوي.

لتحسين كفاءة الطاقة المُستَخلَصة من عملية الطرد المركزي، يُوصى بالتركيز المُسبق باستخدام تقنيات الفصل إلى 0.5% من الوزن الجاف. ينتج عن ذلك 70 كجم من زيت الطحالب من 175 كجم من الطحالب الجافة، وبالتالي 70 كجم من وقود الديزل الحيوي المُستخلص من الطحالب بقيمة حرارية تبلغ 512.4 كيلوواط ساعة. في هذه الحالة، سيظل 9.6% من طاقة وقود الديزل الحيوي المُنتَج مطلوبًا لتغطية استهلاك الطاقة لعملية الطرد المركزي. تشمل الخطوات المُوصى بها الأخرى لتحسين كفاءة الطاقة استخدام الكتلة الحيوية كاملةً بدلًا من استخدام الجزء الدهني فقط لإنتاج الطاقة، أو استخدام أجهزة الطرد المركزي لإزالة العمليات الأخرى كثيفة استهلاك الطاقة في إنتاج الوقود الحيوي المُستخلص من الطحالب [118].

قد يحدث تمزق وتلف للخلايا نتيجة استخدام أجهزة الطرد المركزي ذات الأقراص المكدسة، كما ورد في دراسة ميليدج وآخرون [120]. وقد يترافق ذلك مع انخفاض في الكفاءة الإجمالية للطرد المركزي، وانخفاض في تركيز المواد الصلبة المستخلصة نتيجة صغر حجم جزيئاتها. وبناءً على معايير أحد مصنعي أجهزة الطرد المركزي ذات الأقراص المكدسة (الشكل 7) [120]، وُجد أن الحد الأدنى لحجم الدوامات الدقيقة المناسب للطحالب الدقيقة هو 7 ميكرومتر. لذا، يُوصى بشدة بإجراء المزيد من الأبحاث لتطوير تصميم أجهزة الطرد المركزي ذات الأقراص المكدسة.

جهاز الطرد المركزي ذو الأقراص المتعددة الاستخدامات، يُستخدم لفصل مخاليط المواد الصلبة والسائلة في عمليات مستمرة وشبه مستمرة ودفعية (انظر الشكلين 1.12 و1.13). جميع الأجهزة، باستثناء بعض الأجهزة التي تعمل بنظام الدفعات، قادرة على معالجة المواد السامة والقابلة للاشتعال والمتطايرة بمعدلات تصل إلى 200 متر مكعب في الساعة. يمكن فصل مخاليط السوائل، وباستخدام وحدات أكثر تطورًا، يُمكن تحقيق فصل ثلاثي الأطوار (طوران سائلان وطور صلب). في جميع الحالات، يجب أن يكون هناك فرق كافٍ في الكثافة بين الأطوار الموجودة في المادة المغذية.