Ethanolverarbeitung für die Entwässerung von DDGS-Vollschlempe

SHENZHOU bietet der Ethanolindustrie eine Dekanterzentrifugentechnologie mit hoher Kapazität an, die für die Entwässerung der gesamten DDGS-Schlämme geeignet ist.

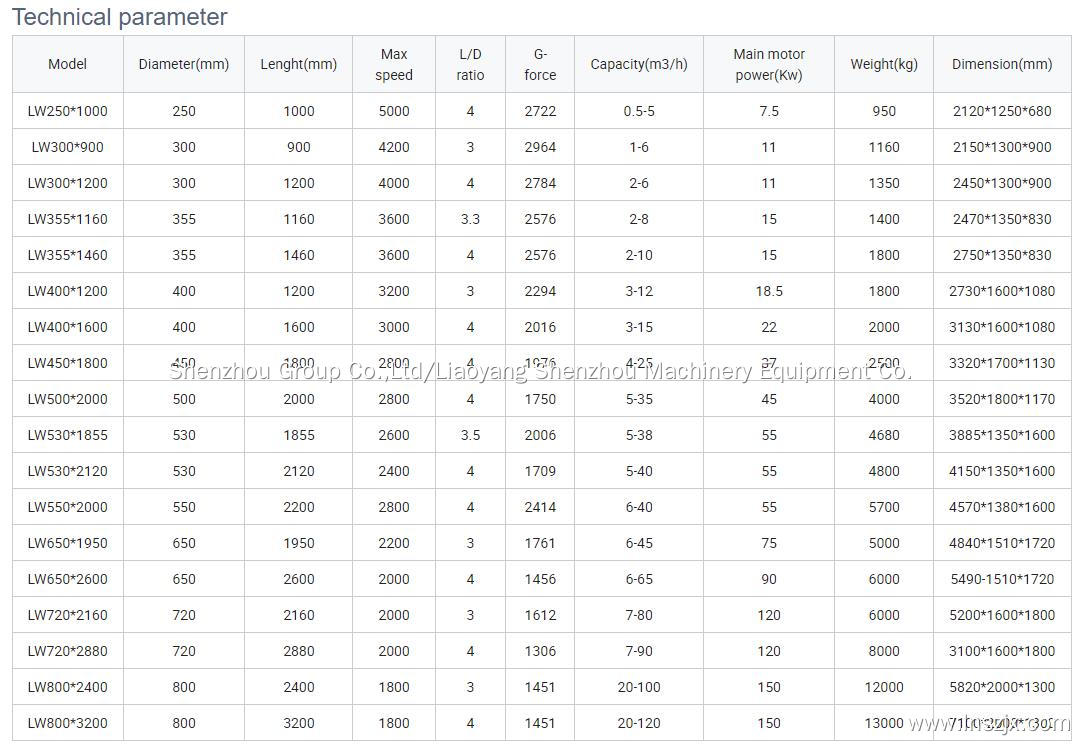

SHENZHOU bietet ein umfassendes Sortiment an SHENZHOU-Dekanterzentrifugen, die speziell für die Entwässerung von Schlempe bis zu einer Kapazität von 500 gpm entwickelt wurden. Für Trockenmahlanlagen für Mais liegt die erwartete Ausbeute bei 80–85 % der suspendierten Feststoffe und 32–35 % Trockenkuchen, abhängig von der Aufgabetemperatur und der Konzentration der Schlempe. Bei Weizen, Gerste und anderen Getreidesorten ist üblicherweise die gleiche Leistung mit reduzierter Maschinenkapazität zu erwarten.

Bioethanol, das durch die Vergärung pflanzlicher Zucker und Stärken hergestellt wird, ist ein Benzinersatz. Die am häufigsten verwendeten Rohstoffe sind Mais und Zuckerrohr.

|  |

Bei der Ethanolproduktion aus stärkehaltigen Rohstoffen wie Mais und Weizen fallen große Mengen an Schlempe an, die als Tierfutter verwendet werden kann, vorzugsweise als Trockenschlempe mit löslichen Bestandteilen (DDGS). Dekanterzentrifugen trennen die Schlempe in ein Zentrat, die sogenannte Dünnschlempe, die Proteine und Mikrofasern enthält, und eine feste Phase, den sogenannten Presskuchen, der die groben Bestandteile der Getreidefaser enthält.

Das Zentrat (Dünnschlempe) mit Proteinen, Hefe und Mikrofasern wird eingedampft, um einen Sirup, auch „Dickschlempe“ genannt, zu gewinnen. Wird Mais als Rohstoff verwendet, enthält die Dickschlempe auch Maisöl, das mit Zentrifugalseparatoren gewonnen werden kann, um die Rohstoffe optimal zu nutzen. Nach der Entölung wird die Dickschlempe mit dem feuchten Presskuchen aus dem Dekanter vermischt und getrocknet, um DDGS (Dry Driven Grain Sorbit) zu erhalten.

Bei der Ethanolherstellung aus zuckerhaltigen Rohstoffen wie Zuckerrohr oder Melasse entsteht im Destillationsschritt Vinasse. Nach weiterer Konzentration durch Verdampfung wird das Vinassekonzentrat in Dekantern aufbereitet. Die so gewonnenen Vinasseprodukte werden als Zusatzstoffe in Tierfutter und als Düngemittel eingesetzt.

Funktionen und Vorteile

Höchste Trenneffizienz und trockenerer Filterkuchen dank Tiefbeckenkonstruktion mit hohem g-Volumen, automatischer Differenzdrehzahlregelung und stets vollem Drehmoment

Energieeffizientes Design: kleiner Feststoffausstoßdurchmesser und Energiestrahlen für geringeren Energiebedarf

Robuster und zuverlässiger Betrieb: Außenverzahnung für geringere Belastung durch hohe Temperaturen, Öl- und Luftschmierung für alle Hauptlager

Fortschrittlicher Verschleißschutz: Fliesen- und Wolframkarbidschutz für längere Betriebszeiten

Frequenzumrichter für hohe Flexibilität aufgrund von Drehzahländerungen der Trommel während der Produktion

Kompaktes Design: geringer Platzbedarf, einfacher Zugang zu allen wartungsrelevanten Teilen

|  |  |

Einblick in die DDGS-Branche

Zur Steigerung der Einnahmen haben viele Ethanolproduzenten ihr Produktangebot erweitert und decken nun eine Vielzahl von Sektoren ab, darunter Biokraftstoffe, Kunststoffe, Düngemittel, Kohlendioxid, Desinfektionsmittel und Tierfutter.

Trockenschlempe mit löslichen Bestandteilen (DDGS) ist ein wichtiges Nebenprodukt der Brauindustrie. Etwa 98 % stammen aus Ethanol-Anlagen, die restlichen 2 % aus der alkoholischen Getränkeindustrie.

Die DDGS-Produktion, die hauptsächlich aus Mais und in geringerem Maße aus Weizen und Reis gewonnen wird, hat seitdem ein deutliches Wachstum erfahren.

Im Jahr 2000 erreichte die Produktion einen Wert von rund 35 Millionen Tonnen im Jahr 2011, begleitet von einem bemerkenswerten Anstieg der Exporte. In den Vereinigten Staaten wird ein bedeutender Teil des DDGS in der Milch- und Rindermast verwendet, während etwa 20 % für Schweine- und Geflügelfutter bestimmt sind.

Ethanol und DDGS fallen als Endprodukte des Produktionsprozesses an. Zur Entwässerung des Rückstands nach der Ethanol-Destillation werden Dekanterzentrifugen eingesetzt. Bei Bedarf kann zudem durch den Einsatz einer Biogasanlage Energie aus der flüssigen Phase gewonnen werden.

Wichtige Schritte

Vor der Gärung muss die Hefesuspension auf 32 °C gekühlt werden. Sobald diese optimale Temperatur erreicht ist, beginnt die Gärung. Im Gärbehälter vermischt sich die Hefesuspension mit Wasser und aktivierter Hefe, wodurch die Umwandlung von Getreidezucker in Ethanol und Kohlendioxid katalysiert wird. Je nach gewünschter Alkoholkonzentration dauert die Gärung in der Regel etwa zwei Tage.

Das entstandene Gärgemisch wird in einer Destillationskolonne getrennt, wobei der Alkohol von Wasser und anderen Verunreinigungen isoliert wird, wodurch nahezu 95% reines Ethanol gewonnen wird.

Gleichzeitig gelangt das bei der Fermentation entstandene Fest-Flüssig-Gemisch zur Entwässerung in eine Dekanterzentrifuge. Die feste Phase wird in der Dekanterzentrifuge entwässert, bevor sie in die Trocknungsphase übergeht.

Beim Trocknen wandelt sich die flüssige Phase durch Verdunstung in einen dicken Brei um und wird wieder in den feuchten Kuchen eingearbeitet, der anschließend einem Rohrbündeltrockner zugeführt wird, um einen Feuchtigkeitsgehalt von etwa 10-14% zu erreichen.

Der Dehydratisierungsprozess spielt eine entscheidende Rolle bei der Minderung der Brandgefahr des Getreides, der Veränderung der Farbe, dem Erhalt der Nährstoffintegrität und der Verlangsamung des Abbauprozesses.

Für die Fütterung von Rindern kann der Feststoff aus dem Dekanter direkt ohne Trocknung verwendet werden. Bei Schaf- und Fischfutter ist die Trocknung jedoch unerlässlich, um optimale Qualität und Eignung für den Verzehr zu gewährleisten.

DDGS-Verarbeitungsschritte

Aufbau und Funktionsprinzip der Dekanterzentrifuge (am Beispiel der DDGS-Produktion)

Struktur

Die Dekanterzentrifuge besteht aus drei Hauptkomponenten:

Trommelteil: Dieser Teil umfasst Zylinder und Kegel und dient als Gehäuse für die zu trennenden Materialien. Durch die Rotation der Trommel wird die Trennung von Feststoffen und Flüssigkeiten durch die Zentrifugalkraft unterstützt.

Schneckenförderer: Er befindet sich im Inneren der Trommel. Während sich die Trommel dreht, sorgt der Schneckenförderer für den kontinuierlichen Abtransport der Feststoffe und gewährleistet so eine effiziente Trennung.

Antriebsmechanismus: Die Antriebsvorrichtung, bestehend aus Motor und Getriebe, steuert die Rotation von Trommel und Förderschnecke. Durch Anpassen der Drehzahldifferenz zwischen diesen Komponenten mittels des Getriebes können Bediener den Trennprozess präzise an spezifische Anforderungen anpassen und so Effizienz und Leistung optimieren.

Funktionsprinzip:

Im Rahmen der DDGS-Produktion funktioniert die Dekanterzentrifuge wie folgt:

Zuführung: Das aus dem Fermentationsprozess gewonnene Gemisch aus fermentierten Feststoffen und Flüssigkeiten wird in die Dekanterzentrifuge eingeführt.

Zentrifugale Trennung: Beim Einlaufen rotiert die Trommel schnell und erzeugt so eine Zentrifugalkraft. Diese Kraft bewirkt, dass die dichteren Feststoffpartikel nach außen zum Trommelrand wandern, während die leichtere flüssige Phase näher am Zentrum verbleibt.

Schneckenförderung: Während sich die Feststoffpartikel am Umfang der Trommel ansammeln, befördert die Schneckenförderung sie kontinuierlich zum Auslass. Dies gewährleistet die effiziente Trennung der Feststoffe von der flüssigen Phase.

Flüssigkeitsabfuhr: Gleichzeitig wandert die geklärte Flüssigkeitsphase zur Mitte der Trommel und tritt über einen separaten Auslass aus.

Feinabstimmung: Die Drehzahlunterschiede zwischen Trommel und Schneckenförderer können über das Getriebe eingestellt werden, sodass die Bediener die Trenneffizienz anhand von Faktoren wie Partikelgröße, Dichte und gewünschter Produktqualität optimieren können.

|  |  |