DDGS全残渣脱水用エタノール処理

SHENZHOU は、DDGS 全蒸留残渣の脱水に適用可能なエタノール産業向け高容量デカンター遠心分離技術を提供しています。

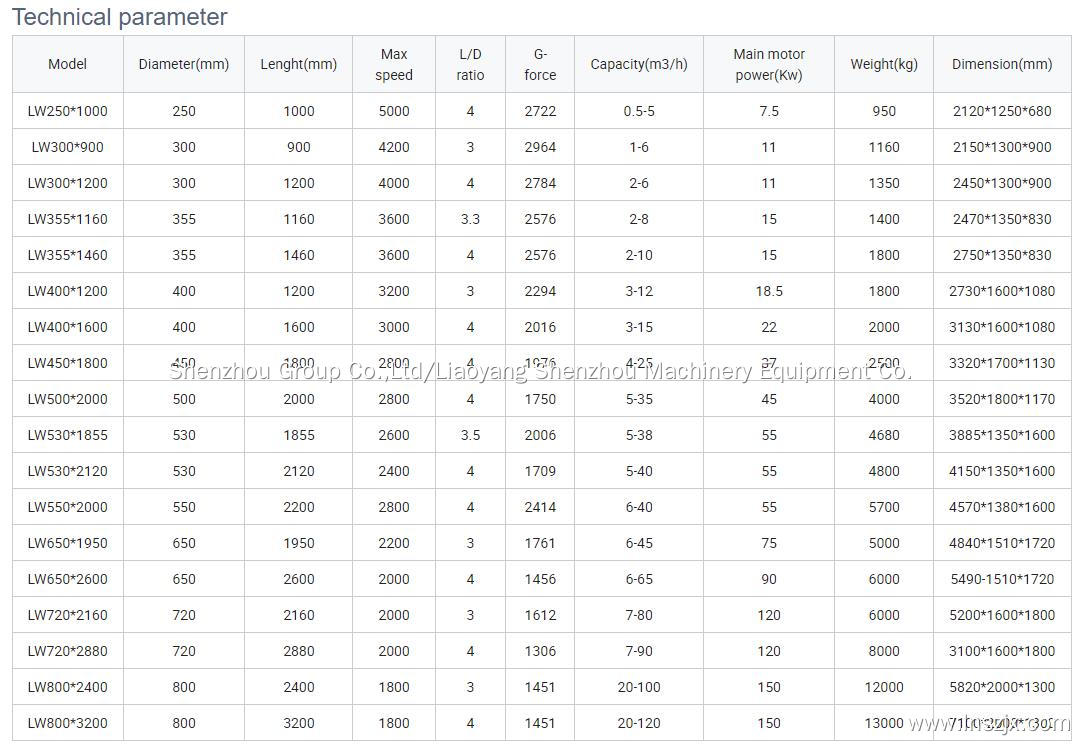

SHENZHOUは、最大500gpmの全蒸留残渣脱水用途向けにカスタマイズされたSHENZHOUデカンタ型遠心分離機を幅広く取り揃えています。トウモロコシ乾式製粉プラントでは、投入温度と全蒸留残渣濃度に応じて、懸濁物質回収率80~85%、乾燥ケーキ回収率32~35%が期待されます。通常、小麦、大麦、その他の穀物では、機械容量を縮小することで同様の性能が得られます。

バイオエタノールは、植物由来の糖とデンプンの発酵によって生産され、ガソリンの代替品として利用されています。最も一般的に使用される原料はトウモロコシとサトウキビです。

|  |

トウモロコシや小麦などのデンプン質原料からエタノールを生産すると、大量の蒸留残渣(スティラーズ)が生成されます。これは家畜飼料、特に乾燥蒸留粕(DDGS)として利用されます。デカンター型遠心分離機は、蒸留残渣(スティラーズ)を「シンスティラーズ」と呼ばれるタンパク質とマイクロファイバーを含む遠心分離液と、穀物繊維の粗粒成分を含むウェットケーキと呼ばれる固形分に分離します。

タンパク質、酵母、マイクロファイバーを含む濃縮液(薄い蒸留残渣)を蒸発させてシロップ(「濃厚蒸留残渣」とも呼ばれる)を生成します。原料にトウモロコシを使用する場合、濃厚蒸留残渣にはコーン油も含まれており、遠心分離機で分離することで原料とプロセスを最大限に活用できます。脱油後、濃厚蒸留残渣はデカンターから回収されたウェットケーキと混合され、乾燥されてDDGSとなります。

サトウキビや糖蜜などの糖質原料からエタノールを製造する場合、蒸留段階で蒸留残渣(ビナス)が生成されます。蒸留によってさらに濃縮された後、蒸留残渣濃縮物はデカンターで処理されます。最終的に得られた蒸留残渣製品は、動物飼料の添加剤や肥料として使用されます。

機能と利点

高い重力容積、自動差動速度調整、常に最大トルクを備えた深い池の設計により、最高の分離効率とより乾燥したケーキを実現します。

エネルギー効率の高い設計:固形物排出口径が小さく、エネルギージェットでエネルギー需要を低減

堅牢で信頼性の高い動作:高温への露出が少ない外歯車、すべてのメインベアリングにオイル+エア潤滑を採用

高度な摩耗保護:タイルと炭化タングステンによる保護で稼働時間を延長

生産中にボウルの速度が変化するため、高い柔軟性を実現するVFDドライブ

コンパクトな設計: 設置面積が小さく、サービス関連部品に簡単にアクセスできます。

|  |  |

DDGS業界の洞察

多くのエタノール生産者は、収益源を強化するために、バイオ燃料、プラスチック、肥料、二酸化炭素、消毒剤、動物飼料など、さまざまな分野に製品を拡大してきました。

DDGS(蒸留乾燥穀物可溶性物質)は醸造業界の重要な副産物であり、その約98%はエタノール工場から、残りの2%はアルコール飲料業界から供給されています。

DDGSの生産は主にトウモロコシ、そして少量ではあるが小麦や米から作られており、2000年以来大幅に増加している。

DDGSの生産量は2000年から始まり、2011年には約3,500万トンに達し、輸出も大幅に増加しました。米国では、DDGSの大部分が乳牛や肉牛の飼料に使用され、約20%が豚や家禽の飼料に割り当てられています。

エタノールとDDGSは生産プロセスの最終製品として生成され、エタノール蒸留後の澱の脱水にはデカンター型遠心分離機が利用されます。さらに、必要に応じてバイオガスプラントを建設することで、液相からエネルギーを回収することも可能です。

重要なステップ

発酵に先立ち、スラリーは32℃まで冷却する必要があります。この最適温度に達すると発酵が開始されます。発酵槽内で、スラリーは水と活性化酵母と混合し、穀物中の糖分をエタノールと二酸化炭素に変換する触媒作用を及ぼします。所望のアルコール濃度にもよりますが、発酵は通常約2日間続きます。

得られた発酵混合物は蒸留塔で分離され、アルコールが水やその他の不純物から分離され、ほぼ 95% の純粋なエタノールが生成されます。

同時に、発酵中に生成された固液混合物は脱水のためにデカンター型遠心分離機へと送られます。固相はデカンター型遠心分離機内で脱水され、その後乾燥段階へと進みます。

乾燥中、液相は蒸発により濃厚なパルプに変化し、湿ったケーキに再混合されてチューブバンドル乾燥機に送られ、水分含有量が約 10% ~ 14% に達成されます。

脱水プロセスは、穀物の燃焼リスクを軽減し、色を変え、栄養素の完全性を維持し、分解速度を和らげる上で重要な役割を果たします。

牛の飼料用途では、デカンターから排出された固形物は乾燥を必要とせずそのまま利用できます。しかし、羊や魚の飼料では、最適な品質と消費への適合性を確保するために乾燥が不可欠です。

DDGSの加工手順

デカンター遠心分離機の構造と動作原理(DDGS生産を例に)

構造

デカンター遠心分離機は、主に次の 3 つのコンポーネントで構成されています。

ドラム部:この部分はシリンダーとコーンで構成され、分離対象となる物質を収容するハウジングとして機能します。ドラムが回転すると、遠心力によって固体と液体が分離されます。

スクリューコンベア:ドラム内に設置されています。ドラムの回転に伴い、スクリューコンベアが固形物を連続的に除去し、効率的な分離を実現します。

駆動機構:モーターとギアボックスで構成される駆動装置は、ドラムとスクリューコンベアの回転を制御します。ギアボックスを介してこれらのコンポーネント間の速度差を調整することで、オペレーターは特定の要件に応じて分離プロセスを微調整し、効率と性能を最適化できます。

動作原理:

DDGS 製造において、デカンター遠心分離機は次のように動作します。

供給導入: 発酵プロセスから得られた発酵固体と液体の混合物をデカンター遠心分離機に導入します。

遠心分離:ドラムは入口で急速に回転し、遠心力が発生します。この力により、密度の高い固体粒子はドラムの外周に向かって外側に移動し、軽い液相は中央付近に留まります。

スクリュー搬送:固形粒子がドラムの周囲に蓄積されると、スクリューコンベアが排出口に向けて連続的に排出します。これにより、液相から固形物を効率的に抽出できます。

液体排出: 同時に、浄化された液相はドラムの中心に向かって移動し、別の出口から排出されます。

微調整: ドラムとスクリューコンベア間の速度差はギアボックスを介して調整できるため、オペレーターは粒子のサイズ、密度、および望ましい製品品質などの要素に基づいて分離効率を最適化できます。

|  |  |