Shenzhou – Bohrschlamm-Dekanterzentrifuge / Industrielle Horizontalzentrifuge & Separator

Um den Umsatz der Shenzhou Group Co., Ltd./Liaoyang Shenzhou Machinery Equipment Co., Ltd. zu steigern und unsere Bekanntheit auf dem Weltmarkt zu erhöhen, setzen wir konsequent Marketingstrategien um. Dazu gehören die Teilnahme an Messen und die Aktualisierung unserer Informationen in sozialen Medien wie Facebook, um unsere Produkte und Dienstleistungen zu bewerben. Unser langfristiges Ziel ist es, eines der einflussreichsten und führenden Unternehmen der Branche zu werden.

Die explosionsgeschützte Bohrschlamm-Dekanterzentrifuge wird hauptsächlich zur Entwässerung von Bohrschlamm und Bohrflüssigkeiten aller Art in Ölfeldern eingesetzt. Die Feststoffkontrollzentrifuge ist eine Schlüsselkomponente bei der Behandlung schädlicher, feinster Feststoffe in der Bohrflüssigkeit. Sie entfernt schädliche, feine Bohrschlammpartikel wie Bohrgut etc. aus der Spülflüssigkeit oder gewinnt Beschwerungsmittel wie Baryt etc. zurück, um die Spülflüssigkeitskosten zu senken.

Produktbeschreibung

Die Hochgeschwindigkeits-Spiralzentrifuge mit variabler Frequenz für Bohrschlamm ist eine Spezialanlage, die primär zur Fest-Flüssig-Trennung in der Erdölbohrflüssigkeitsindustrie eingesetzt wird. Die Maschine ist ein Neuprodukt, das die Vorteile ausländischer Zentrifugen vereint und der rasanten Entwicklung chinesischer Ölbohrzentrifugen Rechnung trägt. Sie verarbeitet große Mengen an leichtem Bohrschlamm, wobei das Verarbeitungsvolumen bei schwerem Bohrschlamm entsprechend reduziert werden muss. In schweren Bohrschlammsystemen kann sie schwere Komponenten wie Baryt schnell abtrennen und so die Schlammdichte rasch senken. Sie entfernt effizient schädliche Feststoffphasen in tiefen und komplexen Bohrlöchern. Die Drehzahl lässt sich je nach Bohrbedarf zwischen 0 und 3000 U/min anpassen, um die optimale Drehzahl basierend auf Schlammpartikelgröße und -dichte zu ermitteln.

Je nach Drehzahl unterscheidet man zwischen Mittel-, Hoch- und Hochgeschwindigkeits-VFD-Zentrifugen. Sie werden hauptsächlich zur Rückgewinnung von Baryt, zur Abtrennung feiner Feststoffpartikel (2–7 µm) und zur Kontrolle von Dichte und Viskosität der Bohrflüssigkeit eingesetzt, um deren Leistungsfähigkeit zu erhalten. Sie finden breite Anwendung in Feststoffkontrollsystemen für Bohrspülungen, um die Feststoffphase abzutrennen, schädliche feine Bohrpartikel wie Bohrklein zu entfernen oder Beschwerungsmittel wie Baryt zurückzugewinnen und so die Kosten der Bohrflüssigkeit zu senken.

Darüber hinaus bietet diese Hochgeschwindigkeitszentrifuge – die Bohrflüssigkeits-Dekanterzentrifuge – neben weiteren Vorteilen eine hohe Materialanpassungsfähigkeit, kontinuierlichen Betrieb, einfache Bedienung, unkomplizierte Installation, niedrige Betriebskosten und geringen Platzbedarf. Sie erzielt eine gute Trennwirkung bei Öl- und Gasbohrungen, Horizontalbohrungen, Mikrotunnelbau, Tunnelbau, Bohrabfallmanagement und Abwasserbehandlung.

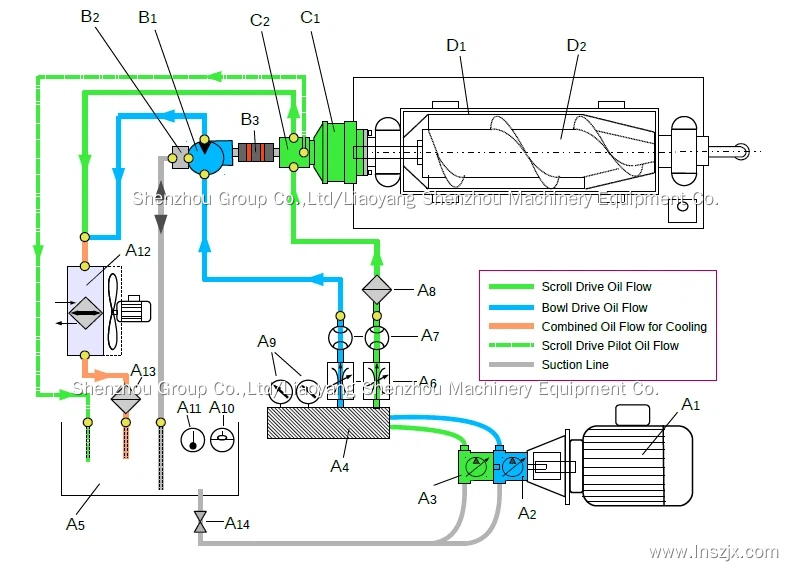

Funktionsprinzip

Diese Maschine arbeitet nach dem Absetzprinzip und dient der Trennung von Feststoffen und Flüssigkeiten in Suspensionen. Die Suspension gelangt durch das Zufuhrrohr in den Spiralförderer, wird nach dem Durchlaufen des Beschleunigers beschleunigt und tritt anschließend in die Trommel ein. Unter dem Einfluss der Zentrifugalkraft wird die feste Phase gegen die Innenwand der Trommel geschleudert. Die Spiralflügel befördern das Sediment der festen Phase durch den Schlackenauslass. Die leichtere flüssige Phase wird in der Trommel kontinuierlich geklärt und fließt zum breiten Ende der Trommel, wo sie durch den Überlauf austritt.

Strukturelles Merkmal

1. Aufbau der Bohrschlamm-Dekanterzentrifuge

● Trommel

Die Trommel ist in einen zylindrischen und einen konischen Abschnitt unterteilt und verfügt über Komponenten wie die große Endwelle, das Differential, die Verbindungsplatte und die Riemenscheibe des Hilfsmotors am linken Ende. Am rechten Ende befinden sich die kleine Endwelle, die Riemenscheibe des Hauptmotors und das Zufuhrrohr. Im Inneren der Trommel sind Rippenstreifen eingeschweißt, um ein Durchrutschen des Materials zu verhindern. Am kleinen konischen Ende befindet sich ein Schlackenauslass zum Abführen von Feststoffen, und an der großen Endwelle ein Überlauf zur Kontrolle der Flüssigkeitsklarheit.

● Spiralschieber

Der Spiralförderer besteht aus einem zylindrischen Säulenabschnitt, einem Materialbeschleuniger, Leitblechen, Spiralschaufeln und Wellen. Seine Spirale ist doppelendig, linksgängig und mit einer Oberfläche aus einer harten Legierung versehen. Sie ist mit dem Differenzial verbunden und bewirkt durch Geschwindigkeitsunterschiede den Materialaustrag in fester Phase.

● Übertragungsmechanismus

Dies umfasst Haupt- und Hilfsmotoren, Hydraulikkupplungen, Riemenscheiben, Lager und ein Planetengetriebedifferenzial. Das Differenzial ist von entscheidender Bedeutung und verwendet ein zweistufiges Planetengetriebe.

● Schutzmaßnahmen:

Um die Sicherheit zu gewährleisten, wurden verschiedene Schutzmaßnahmen getroffen:

* Die hydraulische Kupplung mit Riemenscheibe gewährleistet einen reibungslosen Betrieb und Überlastschutz.

* Der Drehmomentüberlastungsschutz schützt vor Materialblockaden.

Ein Frequenzumrichter überwacht die Zentrifuge und schaltet sie bei Überlastung ab.

2. Installation und Justierung

▶ Stellen Sie die Haupteinheit ohne Ankerbolzen auf eine ebene Fläche.

▶ Sorgen Sie für ausreichend Arbeitsfläche für Betrieb, Wartung und Reparaturen.

▶ Stellen Sie die Befestigungsschrauben des Hauptmotors so ein, dass die richtige Riemenspannung erreicht wird.

▶ Mit der stufenlos verstellbaren Überlaufplatte können Sie den Überlaufradius und die Flüssigkeitsbeckentiefe an die sich ändernden Anforderungen an die Bohrflüssigkeit (Bohrschlamm) anpassen.

3. Bedienung und Verwendung

Vorbereitung vor der Inbetriebnahme:

→ Prüfen Sie, ob Verbindungselemente locker sind und bewegliche Teile blockiert sind.

→ Überprüfen Sie die elektrischen Schaltkreisverbindungen.

→ Überprüfen Sie das Differential und die Hydraulikkupplung auf Öllecks und stellen Sie eine ordnungsgemäße Lagerschmierung sicher.

→ Stellen Sie sicher, dass die Wasser- und Zufuhrventile geschlossen sind, bevor Sie die Maschine starten.

Start-up:

★ Schalten Sie die Hauptstromversorgung ein und schließen Sie das Netzteil an.

★ Aktivieren Sie den "Leistungsschalter für variable Frequenz der Haupteinheit" und den "Leistungsschalter für variable Frequenz der Hilfseinheit".

★ Stellen Sie den Schalter „Frequenzumwandlung/Arbeitsfrequenz“ auf „Frequenzumwandlung“. ★ Drücken Sie „Hilfsgerät starten“, um sicherzustellen, dass keine ungewöhnlichen Geräusche auftreten, und starten Sie dann das Hauptgerät.

★ Drücken Sie die Taste „Haupteinheit starten“ und warten Sie, bis die gewünschte Drehzahl erreicht ist, bevor Sie die Förderpumpe starten.

★ Drücken Sie "Förderpumpe starten", um die Materialzufuhr zu starten.

★ Erhöhen Sie die Fördermenge schrittweise und achten Sie darauf, dass der Strom 60 A nicht überschreitet. Bei starken Vibrationen oder Störungen schalten Sie die Förderpumpe ab, öffnen Sie das Wasserventil und reinigen Sie die Trommel und den Spiralförderer.

★ Prüfen Sie, ob der Abfluss reibungslos ist; falls nicht, reinigen Sie das Schlackenabflussventil.

Parameterauswahl und -konfiguration:

Der Schaltschrank verfügt über voreingestellte ABB-Wechselrichterparameter. Die Drehzahl kann über die externen Drehknöpfe „Haupt- und Hilfseinheit-Drehzahlregler“ eingestellt werden, um die Schlammdichte und die Verarbeitungskapazität zu steuern.

Zur Schlammaufbereitung kann die Dichte mithilfe des Drehknopfs „Haupteinheit-Drehzahlregler“ eingestellt werden. Eine höhere Trommeldrehzahl führt zu einer höheren, eine niedrigere zu einer niedrigeren Dichte.

Stellen Sie die Drehzahl des Hauptmotors entsprechend den Schlammbedingungen ein und justieren Sie anschließend die Drehzahl des Hilfsmotors für den gewünschten Schlackenaustrag und die optimale Trennleistung. Passen Sie die Differenzdrehzahl schrittweise an, um ein Abschalten zu verhindern. Nach einer Störung setzen Sie die Maschine zurück und drücken Sie die Reset-Taste, um sie neu zu starten.

Abschalten:

① Drücken Sie "Förderpumpe Stopp", um die Materialzufuhr zu stoppen.

② Öffnen Sie das Wasserventil, um die Zentrifuge 10-15 Minuten lang zu reinigen, bis klare Flüssigkeit austritt.

③ Drücken Sie die Tasten "Haupt- und Hilfseinheit Stopp", um das Gerät auszuschalten, und schalten Sie dann die Hauptstromversorgung aus.

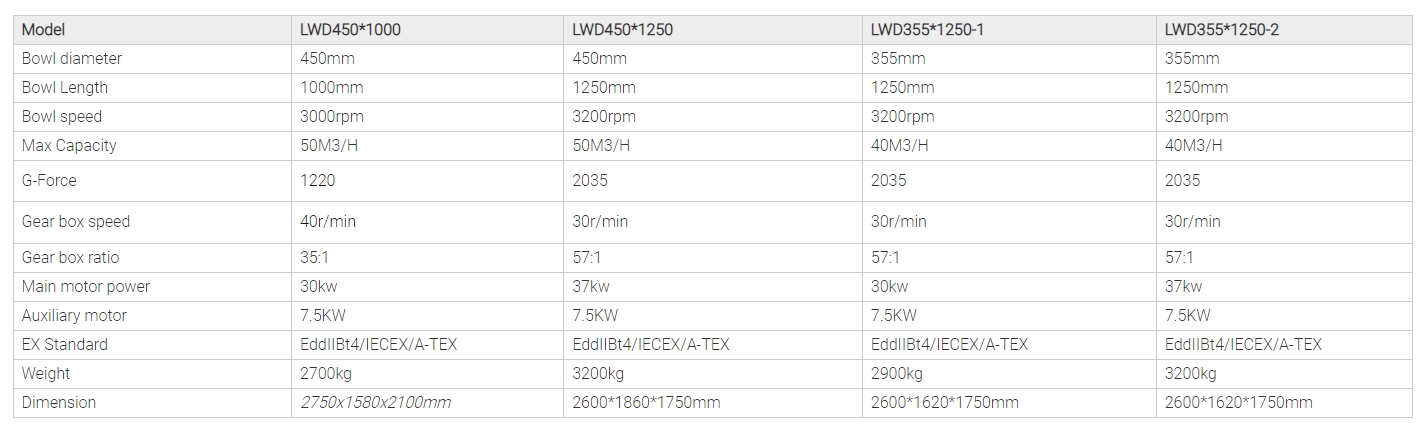

Produktparameter

Unsere Fabrik