Что такое декантерная центрифуга?

Декантерная центрифуга — это устройство, использующее высокую скорость вращения для разделения компонентов различной плотности. Это становится актуальным в большинстве промышленных работ, где твердые вещества, жидкости и газы сливаются в единую смесь и необходимо разделение этих различных фаз. Декантерная центрифуга (также известная как центрифуга со сплошным барабаном) непрерывно отделяет твердые материалы от жидкостей в шламе и, следовательно, играет важную роль в очистке сточных вод, химической, нефтяной и пищевой промышленности. Существует несколько факторов, влияющих на производительность декантерной центрифуги, и необходимо соблюдать некоторые эвристические правила проектирования, которые зависят от конкретного применения.

Принцип работы декантерной центрифуги основан на разделении за счет плавучести. Естественно, что компонент с большей плотностью опустится на дно смеси, а компонент с меньшей плотностью будет подвешен над ней. Декантерная центрифуга увеличивает скорость осаждения за счет непрерывного вращения, создавая перегрузку, эквивалентную 1000–4000 G. Это значительно сокращает время осаждения компонентов, благодаря чему смеси, на осаждение которых раньше требовались часы, могут быть осаждены за считанные секунды с использованием декантерной центрифуги. Такая форма разделения обеспечивает более быстрые и контролируемые результаты.

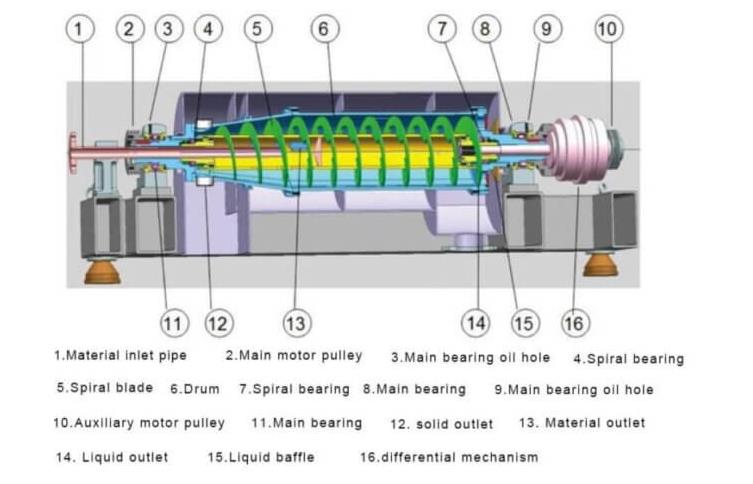

Сырьевой продукт через входное отверстие перекачивается в декантаторную центрифугу. Корм поступает в горизонтальную чашу, которая вращается. Чаша состоит из цилиндрической части и конической части. Разделение происходит в цилиндрической части чаши. Быстрое вращение создает центробежные силы до 4000 g. Под действием этих сил твердые частицы с более высокой плотностью собираются и уплотняются на стенках чаши. Спираль (также шнек или винтовой конвейер) вращается внутри чаши с немного другой скоростью. Эта разница скоростей называется дифференциальной скоростью. Таким образом, улитка транспортирует осевшие частицы вдоль цилиндрической части чаши и до конечной конической части чаши. На самом маленьком конце конической части чаши обезвоженные твердые частицы покидают чашу через выпускное отверстие. Осветленная жидкость уходит через очистительный диск (внутренний центростремительный насос).

С помощью трехфазной декантерной центрифуги можно отделить три фазы друг от друга только за один технологический этап. Например, две жидкости, которые нельзя смешивать из-за разной плотности (например, масло и вода), отделяются от твердой фазы. Тяжелая жидкость (вода) собирается посередине между слоем масла и твердыми частицами. Таким образом, две жидкости, отделенные друг от друга, могут быть удалены из декантера. Твердые вещества транспортируются через улитку к разгрузочным отверстиям, как это происходит и при двухфазном разделении.[2]

Типичными применениями трехфазного разделения являются производство пищевых масел, таких как оливковое масло, переработка нефтешламов, производство биодизельного топлива и т. д.

Через подачу обрабатываемая сепарационная среда может поступать в центр подающей камеры улитки, где она ускоряется. Пропускная способность будет влиять на время пребывания.[3]

Разделительная среда достигает максимальной скорости в чаше декантера, в результате чего твердые частицы оседают на внутреннем диаметре чаши. Характерной особенностью чаши является ее цилиндрическая/коническая форма.

Между чашей декантера и спиралью существует разность скоростей, которая создается редуктором промышленных декантерных центрифуг. Дифференциальная скорость определяет содержание твердых частиц на выходе.

Глубина пруда/диски плотины

Осветленная жидкость поступает к цилиндрическому концу чаши декантера центрифуги пищевой промышленности, откуда вытекает через отверстия в крышке чаши. Эти отверстия содержат точно регулируемые переливные диски/пластины, с помощью которых можно регулировать глубину пруда в чаше. Переливные диски определяют объем наполнения чаши.

Основное применение декантерных центрифуг — непрерывное отделение больших количеств твердых веществ от жидкостей. Они также используются для промывки и сушки различных твердых веществ в промышленности, таких как полистироловые шарики, осветления жидкостей и концентрирования твердых веществ. В таблице 1.0 приведены различные примеры использования декантерных центрифуг в различных отраслях промышленности.

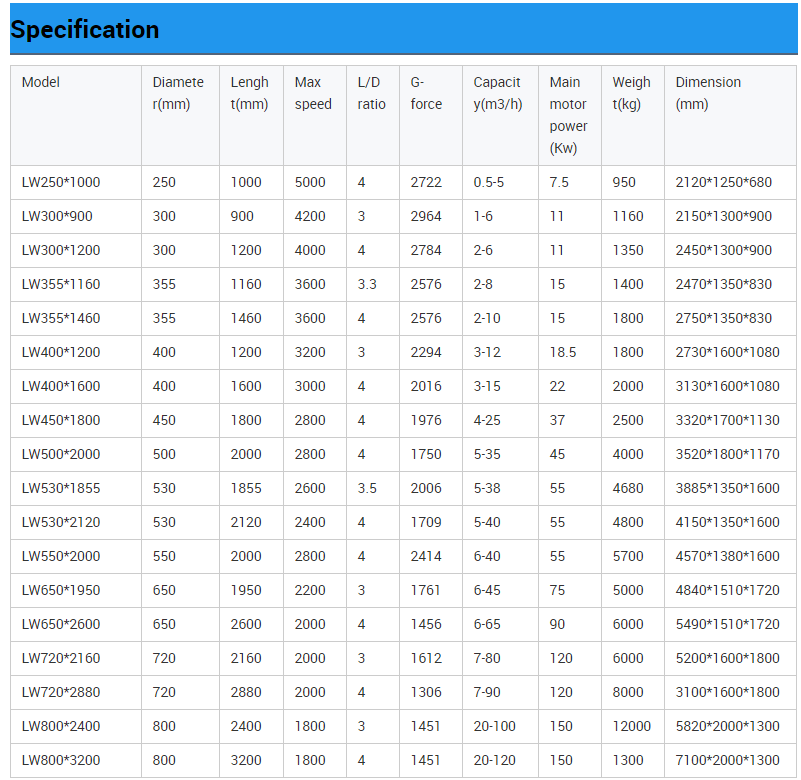

Технические параметры 2-фазной графинной центрифуги:

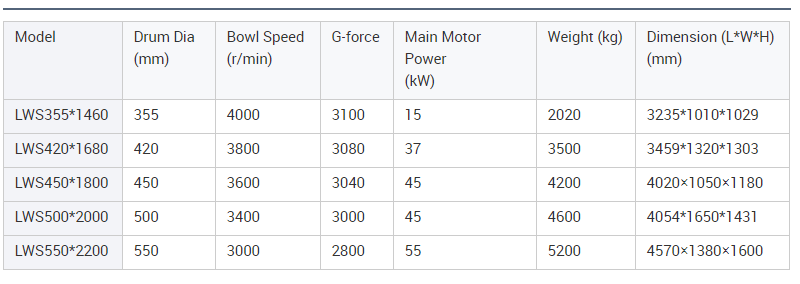

Технические параметры 3-фазной графинной центрифуги:

Отрасли промышленности с соответствующими примерами, в которых используются декантерные центрифуги

Переработка пищевых продуктов:

Пищевой животный жир

Животный белок

Восстановление белка

Растительные масла, такие как оливковое масло и растительное масло.

Вино (осветление)

Фруктовые, ягодные и овощные соки

Соевый протеин

Молочный (извлечение лактозы, сывороточной мелочи и сырной мелочи)

Кофе и чай

Пектин

Нефтехимия/нефть:

Переработка

Обезвоживание

Бурение нефтяных скважин

Присадки к смазочным маслам

Переработка потока отработанного масла

Переработка отходов:

Муниципальные сточные воды

Очистка промывной воды

Переработка рыбы

Рыбное блюдо

Рыбий жир

Химический:

Лекарственные травы

Химическая экстракция

Переработка полезных ископаемых:

Производители бентонита и диоксида титана

Переработка каолиновой глины и карбоната кальция

Органическая химическая промышленность

Органические промежуточные и конечные продукты

Полимерная промышленность:

Термопласты, например ПВХ, синтетический каучук и волокна.

Неорганическая химическая промышленность:

Отбеливатели

Кислоты

Кремнеземные продукты

Удобрения

Преимущества декантерной центрифуги

Декантерные центрифуги имеют чистый внешний вид и практически не имеют запаха.

Устройство не только легко устанавливается и быстро запускается и выключается, но и требует лишь небольшой площади для работы по сравнению с другими процессами конкурентов.

Декантерная центрифуга универсальна, поскольку для разных применений можно выбрать различную длину цилиндрической секции чаши и угол конуса. Кроме того, в систему можно предварительно запрограммировать различные расчетные кривые для прогнозирования типа осадка, в то время как некоторые конкурирующие процессы, такие как ленточный фильтр-пресс, не могут изменить тип ленты для работы с разными типами осадка. Его универсальность позволяет машине выполнять различные функции, например, работу по сгущению или обезвоживанию.

Машина может работать с более высокой пропускной способностью, чем машины меньшего размера. Это также уменьшает количество необходимых единиц.

Устройство легко оптимизировать и эксплуатировать, поскольку оно имеет мало основных переменных и надежную обратную связь.

Декантерная центрифуга снижает трудозатраты по сравнению с другими процессами, поскольку требует минимального постоянного обслуживания и внимания оператора.

По сравнению с некоторыми конкурентными процессами, такими как процесс ленточной фильтрации, декантерная центрифуга обладает большей гибкостью процесса и более высоким уровнем производительности.

Основными типами декантерных центрифуг являются вертикальная, горизонтальная и конвейерная/спиральная.

В вертикальных декантерных центрифугах вращающийся узел установлен вертикально, а его вес поддерживается одним подшипником внизу или подвешен сверху. Редуктор и чаша подвешены к приводной головке, соединенной с рамой.[5] Вертикальный декантер позволяет работать при высоких температурах и/или высоком давлении благодаря ориентации и вращающимся уплотнениям, предусмотренным на одном конце. Однако это делает устройство более дорогим, чем горизонтальная декантерная центрифуга, которая не находится под давлением и открыта. Преимущество вертикальной машины перед горизонтальной заключается в том, что шум, создаваемый во время производства, намного ниже из-за меньшей вибрации.

В горизонтальных декантерных центрифугах, как показано на рисунке 1, вращающийся узел установлен горизонтально с подшипниками на каждом конце к жесткой раме, которая обеспечивает хорошую уплотняющую поверхность для применений с высоким давлением. Подача поступает через один конец подшипников, в то время как Редуктор прикреплен к другому концу и работает на скорости ниже критической. Производительность варьируется до 40 000 фунтов (18 000 кг) твердых частиц в час при скорости подачи жидкости до 300 галлонов США (1,1 м3) в минуту. Горизонтальная машина устроена таким образом, что суспензию можно подавать в центр вращающейся машины. Горизонтальная цилиндрическая чаша. Спиральный разгрузочный шнек выталкивает твердые частицы к одному концу чаши, когда они собираются на стенках. Эта ориентация является наиболее распространенной конструкцией, реализуемой в отрасли.

В конвейерных декантерных центрифугах конвейер или шнек помещается внутри вращающейся чаши и переносит твердые частицы, осевшие у стены, толкая их через пляж к нижнему потоку, откуда твердые частицы выгружаются. Конвейер позволяет повысить эффективность разделения и производительность подачи.

Процесс разделения в декантерной центрифуге зависит от нескольких характеристик процесса, таких как центробежная сила или сила перегрузки, скорость седиментации и коэффициент разделения, разница скоростей между конвейером и барабаном, а также прозрачность выходящей жидкости.

Декантерные центрифуги требуют центробежной силы для отделения твердых частиц от жидкости. Эта характеристика зависит от радиуса центрифуги и ее угловой скорости вращения. Декантерная центрифуга прилагает силу, эквивалентную нескольким тысячам G, что сокращает время осаждения частиц. Также желательно поддерживать большую силу перегрузки, что приведет к улучшению разделения.

Скорость, с которой происходит осаждение, является важной характеристикой процесса разделения в декантерной центрифуге. На скорость седиментации влияют размер частиц, форма частиц, разница их плотностей между твердым и жидким веществами, а также вязкость жидкости. Эту характеристику процесса можно улучшить за счет использования флокулянтов. Скорость седиментации также зависит от коэффициента разделения декантерной центрифуги, который связан с центробежной силой.

Внешняя чаша и спиральный конвейер вращаются с разной высокой скоростью. Эта разница в скорости между ними является причиной седиментации во всем цилиндре декантирующей центрифуги. Высокая дифференциальная скорость приводит к меньшему времени пребывания осадка осадка, поэтому необходимо поддерживать минимальную толщину осадка, чтобы избежать ухудшения качества разгрузки. Сохранение минимальной толщины кека также способствует улучшению процесса обезвоживания кека. По этой причине необходимо получить оптимальную дифференциальную скорость, чтобы сбалансировать толщину и качество кека.

Эта характеристика, прежде всего, влияет на прозрачность выходящей жидкости, которая зависит от объемного расхода,[5] где более высокий расход приведет к плохой прозрачности жидкости. Еще одной характеристикой, влияющей на прозрачность выходящей жидкости, является дифференциальная скорость. Низкая дифференциальная скорость приводит к большей прозрачности и, следовательно, способствует процессу разделения. G-Force также играет роль в чистоте выделения жидкости. Более высокая сила перегрузки приводит к увеличению отделения твердых частиц от жидкости и обеспечивает лучшую прозрачность.

Приглашаем всех, кто занимается разделением и фильтрацией, работать с нами, и мы также ищем квалифицированных агентов по всему миру для обеспечения лучшего обслуживания и глубокого маркетинга.

Авторские права © 2025 Shenzhou Group Co.,Ltd/Liaoyang Shenzhou Machinery Equipment Co.,Ltd - www.lnszjx.com. Все права защищены.辽ICP备18010813号-1