Hersteller von professionellen Dekanterzentrifugenstrukturen

Komponenten einer Dekanterzentrifuge – Beste Lösung

Der wichtigste Faktor, der bei der Herstellung von Dekanterzentrifugenkomponenten oder der Konstruktion einer komplett neuen Dekanterbaugruppe mit einer Kegelzentrifugen-Teilegießmaschine zu beachten ist, besteht darin, dass die Wandstärke des Dekanterbehälters und des Rohrs dünn genug sein muss, um die Konstruktionsvorgaben zu erfüllen und gleichzeitig die für die Komponenten erforderliche strukturelle Integrität zu gewährleisten.

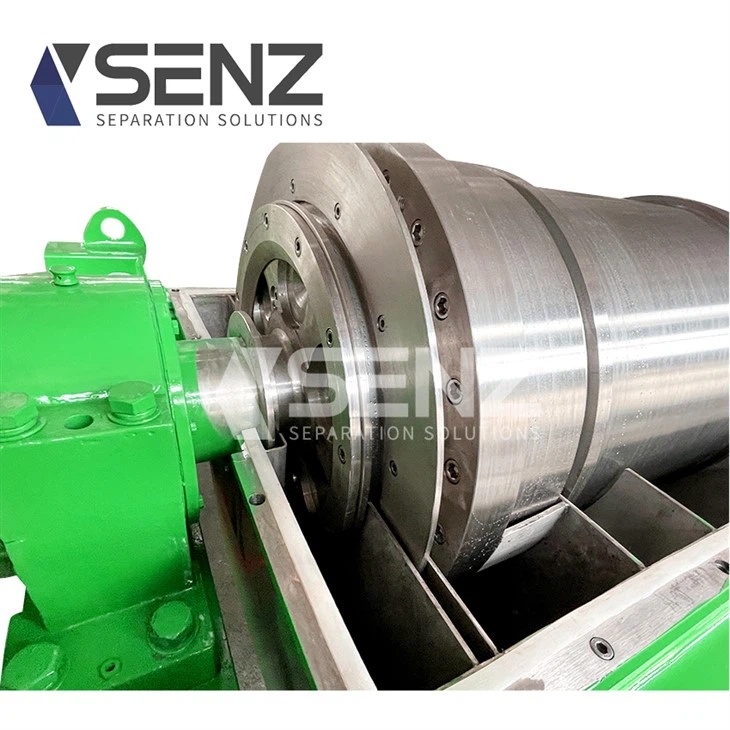

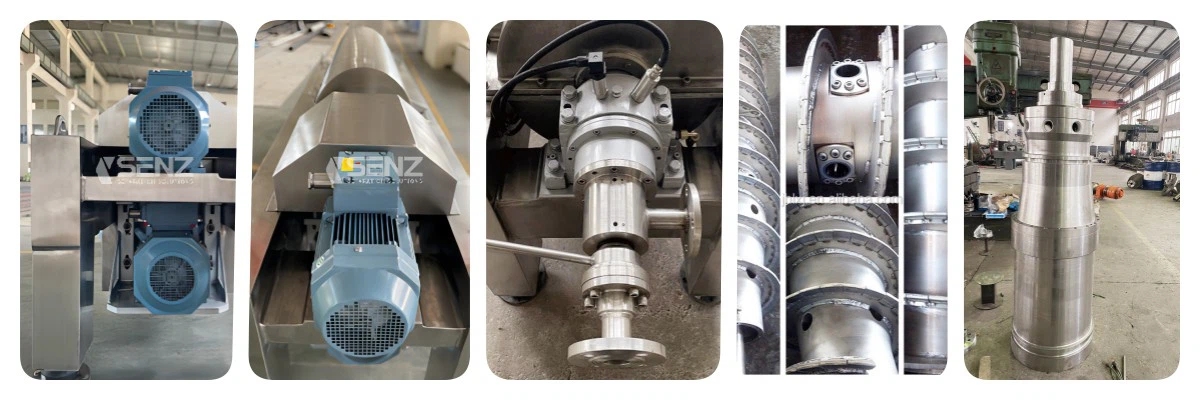

Edelstahlzylinder und konische Schalen für Dekanterzentrifugen werden im Schleudergussverfahren hergestellt. Dekanterschalen, Schalenkegel und Schalenzylinder werden üblicherweise in verschiedenen Abmessungen durch Schleuderguss und anschließende Nachbearbeitung gefertigt. Sie sind als Einzelteil oder bereits mit einem Edelstahlzylinder vormontiert/verschweißt erhältlich.

Die Vorteile des Schleudergießens

Durch den Einsatz des Schleudergussverfahrens weisen die Bauteile eine höhere Festigkeit auf, da die Kornstruktur dichter ist. Ihre mechanischen Eigenschaften sind in alle Richtungen nahezu gleich, da das Verfahren eine präzisere Steuerung der gerichteten Erstarrung ermöglicht. Dank dieser erhöhten Strukturdichte besitzt das Bauteil eine längere Lebensdauer und ist widerstandsfähiger gegen Belastungen. Die verbesserte Strukturhomogenität und die reduzierte innere Porosität der Bauteile tragen ebenfalls zu deren erhöhter Festigkeit bei.

Beim Gießverfahren wird eine Form gedreht, wodurch das flüssige Metall unter hohem Druck gepresst wird. Durch die Trennung leichterer Verunreinigungen vom dichteren Metall werden diese im Inneren des Bauteils eingeschlossen, wodurch das Risiko von Schwachstellen oder Poren minimiert wird. Nach dem Gießen werden diese Verunreinigungen durch maschinelle Bearbeitung entfernt, sodass ein hochreines Produkt entsteht.

Geringere Produktionskosten und höhere Reinheit wirken sich positiv auf die Effizienz aus. Da sich Verunreinigungen an der Innenfläche des Produkts ansammeln und entfernt werden, sinkt die Anzahl fehlerhafter Teile und Ausschuss. Kürzere Rüst- und Produktionszeiten sparen Ihnen viel Geld.

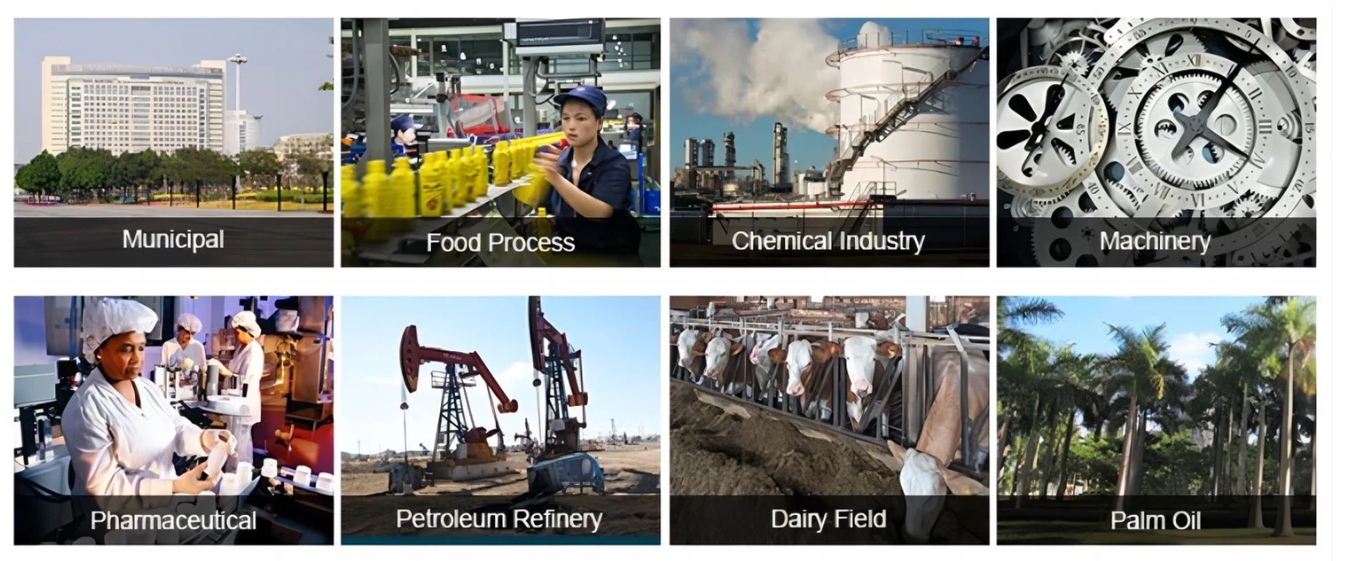

In welcher Branche wird die Dekanterzentrifuge eingesetzt?

Funktionsprinzip der Dekanterzentrifuge:

Zentrifugen sind in den meisten Branchen nützlich, in denen Feststoffe, Flüssigkeiten und Gase zu einer einzigen Substanz vermischt werden, die Trennung der Komponenten jedoch erforderlich ist. Dekanter (auch Feststoffzentrifugen genannt) trennen beispielsweise kontinuierlich Feststoffe von Flüssigkeiten in Suspensionen und spielen daher eine wichtige Rolle in der Abwasserbehandlung sowie in der chemischen, petrochemischen und Lebensmittelindustrie. Das Grundprinzip einer Dekanterzentrifuge beruht auf der Trennung durch Auftrieb. Die dichteren Bestandteile sinken auf den Boden der Mischung, während die weniger dichten oben schweben. Dank der hohen Zentrifugalkraft rotieren die Dekanter und trennen die Substanzen im Inneren schnell. Vor der Verwendung von Dekantern dauerte das Absetzen der Komponenten Stunden, mit einer Dekanterzentrifuge sind es nur wenige Sekunden.

Die wichtigsten Komponenten der Hochgeschwindigkeits-Spin-Anlage sind Dekanter und konische Schalen.

Preis für eine Dekanterzentrifuge

Komponenten für Dekanterzentrifugen aus Duplex-Edelstahl

Wozu dient eine Dekanterzentrifuge?

Offenbar sind die Hersteller von Dekanterzentrifugen erstaunt darüber, wie weit wir bei der Lieferung von qualitativ hochwertigen, hohlen und gleichmäßigen Teilen gehen können.

Hochwertige Dekanterkomponenten werden im Schleudergussverfahren aus erstklassigem Edelstahl hergestellt, der korrosionsbeständig, unempfindlich gegenüber Verunreinigungen und wartungsarm ist. Im Gegensatz zu anderen Metallen zeichnet sich schleudergegossener Edelstahl durch ein gleichmäßiges, fehlerfreies Gefüge ohne Poren aus, die Leckagen verhindern könnten. Schleudergegossene Dekanterteile sind typischerweise hochfest, langlebig und äußerst zuverlässig.

Zentrifugalgegossene Dekanter-Zentrifugenteile bieten deutliche Vorteile gegenüber Schmiedeteilen und geschweißten Hülsen.

Vergleich von Schmiedeteilen aus demselben Material:

Niedrigerer Preis, Schleuderguss und eine umfassendere Materialauswahl. Das gleiche Material, aber deutlich günstiger als Schmiedeteile.

Die Bauzeit ist kürzer. Das Gießen nach dem direkten Schmelzen verkürzt die Bauzeit erheblich.

Gleiches Material und ähnliche mechanische Eigenschaften wie Schmiedeteile

Vergleichende Schweißkonstruktionen

Zentrifugalgegossene Teile sind nicht leicht zu verformen, was insbesondere bei schnell rotierenden Teilen wichtig ist!

Gute Materialgleichmäßigkeit

Große Auswahl an Materialien

Werkstoffe der Dekanterzentrifugenkomponenten:

Duplexstahl – 2205, ASTM A890 CD4MCuN usw.

Austenit – SS304, SS316L usw.

Nickelbasierte Legierungen