전문 데칸터 원심분리기 구조 제조업체

원추형 원심분리기 부품 주조기를 사용하여 데칸터 원심분리기 부품을 제조하거나 완전히 새로운 데칸터 어셈블리를 설계할 때 가장 중요한 요소는 데칸터 보울과 튜브 벽 두께가 설계 사양을 충족할 만큼 충분히 얇아야 하면서도 각 부품에 필요한 구조적 무결성을 유지해야 한다는 점입니다.

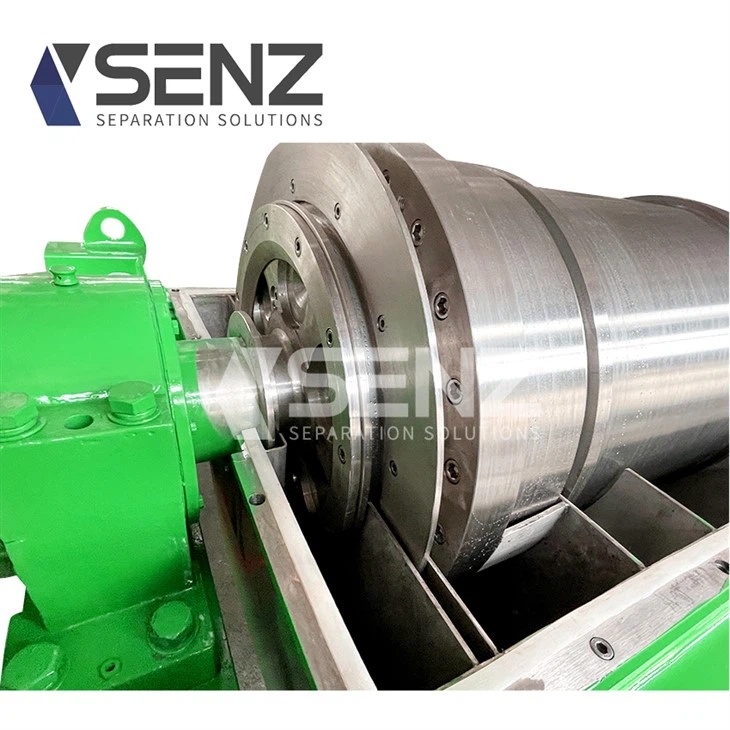

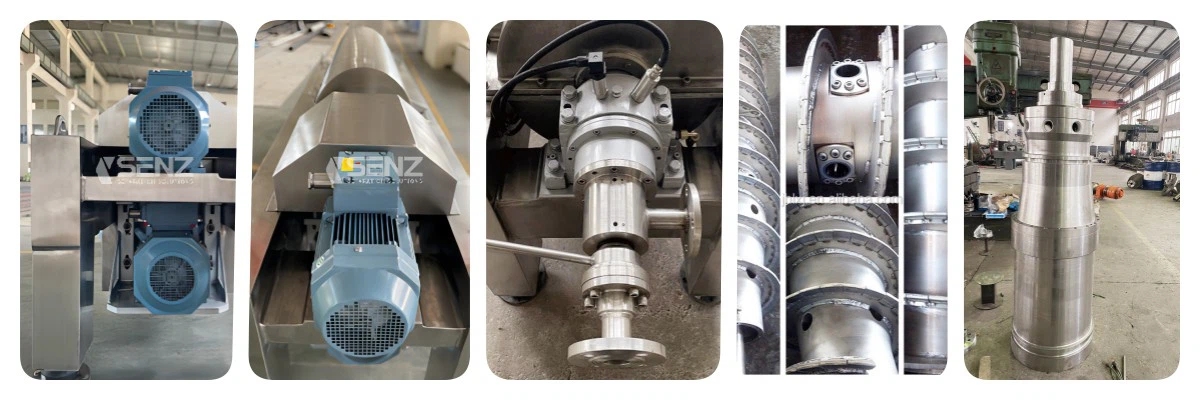

데칸터 원심분리기에 사용되는 스테인리스강 실린더와 원뿔형 용기는 원심 주조 공법으로 제조됩니다. 데칸터 용기, 용기 원뿔, 용기 실린더는 일반적으로 원심 주조 및 추가 가공을 통해 다양한 크기로 제작됩니다. 이러한 부품은 단품으로 구매하거나 스테인리스강 실린더와 조립/용접된 형태로 구매할 수 있습니다.

원심 주조 방식을 사용하면 결정립 구조가 더욱 조밀해져 부품의 강도가 향상됩니다. 이 공정은 방향성 응고를 더욱 정밀하게 제어할 수 있어 기계적 특성이 모든 방향에서 거의 동일해집니다. 이러한 구조적 밀도 증가로 인해 부품의 수명이 연장되고 응력에 대한 내성이 향상됩니다. 또한, 구조적 균일성이 개선되고 내부 기공이 감소하여 부품 강도가 더욱 높아집니다.

주조 공정은 주형을 회전시켜 용융 금속에 강한 압력을 가하는 방식으로 진행됩니다. 이렇게 하면 밀도가 높은 금속에서 가벼운 불순물과 오염 물질을 분리할 수 있으며, 이러한 불순물은 부품의 내부 공간에만 존재하게 되어 약한 부분이나 기공이 생길 위험을 최소화할 수 있습니다. 주조 후에는 기계 가공을 통해 이러한 불순물을 제거하여 고순도의 제품을 얻습니다.

생산 비용 절감과 순도 향상은 효율성에 긍정적인 영향을 미칩니다. 제품 내부 표면에 불순물이 축적되고 이를 가공하여 제거함으로써 불량품 발생률과 폐기량이 줄어듭니다. 또한, 준비 시간과 생산 시간이 단축되어 상당한 비용 절감 효과를 얻을 수 있습니다.

원심분리기는 고체, 액체, 기체가 혼합된 단일 물질을 사용하지만 각 성분을 분리해야 하는 대부분의 산업 분야에서 유용하게 사용됩니다. 예를 들어, 데칸터 원심분리기(고체 용기형 원심분리기라고도 함)는 슬러리에서 고체와 액체를 연속적으로 분리하므로 폐수 처리, 화학, 석유 및 식품 가공 산업에서 필수적인 역할을 합니다. 데칸터 원심분리기의 기본 원리는 부력 분리입니다. 밀도가 높은 성분은 혼합물의 바닥으로 가라앉고 밀도가 낮은 성분은 위에 떠 있게 됩니다. 데칸터는 강력한 원심력으로 회전하여 내부 물질을 신속하게 분리합니다. 데칸터가 사용되기 전에는 성분들이 침전되는 데 몇 시간이 걸렸지만, 데칸터 원심분리기를 사용하면 단 몇 초 만에 분리가 가능합니다.

고속 회전의 핵심 구성 요소는 디캔터형 볼과 원뿔형 볼입니다.

듀플렉스 스테인리스강 데칸터 원심분리기 부품

데칸터 원심분리기 제조업체들은 우리가 속이 비어있고 균일한 고품질 부품을 공급하는 데 있어 얼마나 뛰어난 역량을 발휘할 수 있는지에 대해 놀라움을 금치 못하고 있는 것 같습니다.

최고급 디캔터 부품은 부식, 오염 및 유지보수에 강한 고품질 스테인리스강으로 원심 주조되어 제작됩니다. 다른 금속과 달리 원심 주조 스테인리스강은 기공이 없어 누출을 방지하는 균일하고 결함 없는 표면을 자랑합니다. 원심 주조 디캔터 부품은 일반적으로 강도가 높고 수명이 길며 신뢰성이 뛰어납니다.

원심분리기 부품 중 주조 방식으로 제작된 데칸터는 단조품이나 용접 슬리브에 비해 여러 가지 장점이 있습니다.

동일한 재질로 만든 단조품을 비교하십시오:

더 저렴한 가격, 원심 주조 방식, 그리고 더욱 다양한 소재 사용 가능성. 동일한 소재라도 단조품보다 비용이 훨씬 저렴합니다.

건설 기간이 단축됩니다. 직접 제련 후 주조 방식은 건설 기간을 크게 단축시킵니다.

동일한 재질이며, 단조품과 유사한 기계적 특성을 지닙니다.

비교 용접부

원심 주조 부품은 변형이 잘 되지 않는데, 이는 고속 회전 부품에 특히 중요한 장점입니다!

우수한 재료 균일성

다양한 소재 선택 가능

데칸터 원심분리기 구성 요소의 재질:

듀플렉스강 – 2205, ASTM A890 CD4MCuN 등

오스테나이트—ss304, ss316L 등

니켈계 합금