Was ist eine Dekanterzentrifuge? Lieferanten und Hersteller | Shenzhou

Die Dekanterzentrifuge ist eine horizontal arbeitende, kontinuierlich arbeitende Schneckenentladungsanlage. Sie dient hauptsächlich der Abtrennung von Feststoffen aus Suspensionen, um klare Flüssigkeiten zu gewinnen, oder der Entfernung größerer Feststoffpartikel aus der Zulaufflüssigkeit sowie der Entwässerung von Feststoffen. Man unterscheidet zwischen Zwei-Phasen- und Drei-Phasen-Zentrifugen. Bei der Zwei-Phasen-Zentrifuge handelt es sich in der Regel um eine Flüssigkeit und einen Feststoff; bei der Drei-Phasen-Zentrifuge kann es sich um eine Flüssig-Flüssig-Feststoff- oder eine Feststoff-Feststoff-Flüssig-Trennung handeln.

Produkteinführung:

Die Dekanterzentrifuge besteht im Wesentlichen aus der rotierenden Teilebaugruppe, dem Kraftübertragungssystem, dem Überlastschutzsystem, dem Rahmen und der Gehäusewand, dem Zufuhrrohr und der elektrischen Anlage. Die rotierende Teilebaugruppe setzt sich aus Trommel, Förderschnecke, Getriebe und weiteren Komponenten zusammen und ist horizontal auf dem Sockel durch zwei Hauptlagersitze gelagert.

Die Schneckenförderanlage besteht aus Kernrohr, Beschleuniger und Schneckenwendel und ist verschweißt. Sie ist koaxial im Fördergehäuse über Lager auf den Halbwellen an beiden Enden angeordnet und über die Keilwelle mit dem Getriebe verbunden.

Die Kraftübertragung erfolgt durch einen Elektromotor, der über einen Riemen und eine Hauptriemenscheibe die Schüssel in Rotation versetzt. Der Hilfsantrieb wird ebenfalls von einem Motor angetrieben, der über einen Riemen verbunden ist. Die Getrieberiemenscheibe und die Überlastschutzeinrichtung treiben die Getriebeeingangswelle an.

![]()

Funktionsprinzip der horizontalen Dekanterzentrifuge

Die Rohstoffe werden in die horizontale Dekanterzentrifuge gepumpt oder fließen von selbst hinein. Unter der durch die schnelle Rotation der Trommel erzeugten Zentrifugalkraft trennen sich die festen und flüssigen Komponenten aufgrund ihrer unterschiedlichen Dichten, wodurch eine Fest-Flüssig-Trennung erreicht wird.

Die Feststoffpartikel mit hoher Dichte setzen sich an der Innenwand der Trommel ab und werden durch den Druck der Förderschnecke zum Auslass des Kegelabschnitts transportiert. Durch die bidirektionale Extrusion zwischen Kegelabschnitt und Spiralschaufel werden die Feststoffpartikel weiter entwässert, um den Feuchtigkeitsgehalt zu reduzieren.

Die abgetrennte flüssige Phase fließt aus der Arbeitskammer über, wird in der Sammelkammer aufgefangen und anschließend aus der Zentrifuge ausgestoßen.

Die kontinuierliche Weiterentwicklung und Verbesserung horizontaler Dekanterzentrifugen bietet zahlreiche Vorteile: Beispielsweise erhöht der Einsatz verschleißfester Materialien und Hartmetallblöcke die Verschleißfestigkeit, verlängert die Lebensdauer und verbessert die Trennleistung. Am Übergang zwischen dem geraden und dem konischen Abschnitt der Schnecke ist eine Leitblechwand installiert, um die Feststoffphase weiter zu verdichten und die ausgetragene Feststoffphase zu trocknen. Dadurch wird ein tiefer Flüssigkeitspool gebildet, die Klärzeit der Flüssigkeit in der Trommel verlängert und die ausgetragene Flüssigkeit ist klarer.

Horizontale Dekanterzentrifugen finden heutzutage in verschiedenen Industriezweigen breite Anwendung und eignen sich für zahlreiche Einsatzgebiete, beispielsweise in der Erdöl-, Kohle- und Chemieindustrie, der Stahl-, Harz-, Lebensmittel-, Küchen-, Fermentations-, Medizin-, Tunnelbau-, Abwasser- und Bergbauindustrie. Ihre hohe Trennleistung und der exzellente Trennerfolg werden von Branchenexperten hoch geschätzt.

Unternehmensvorteile

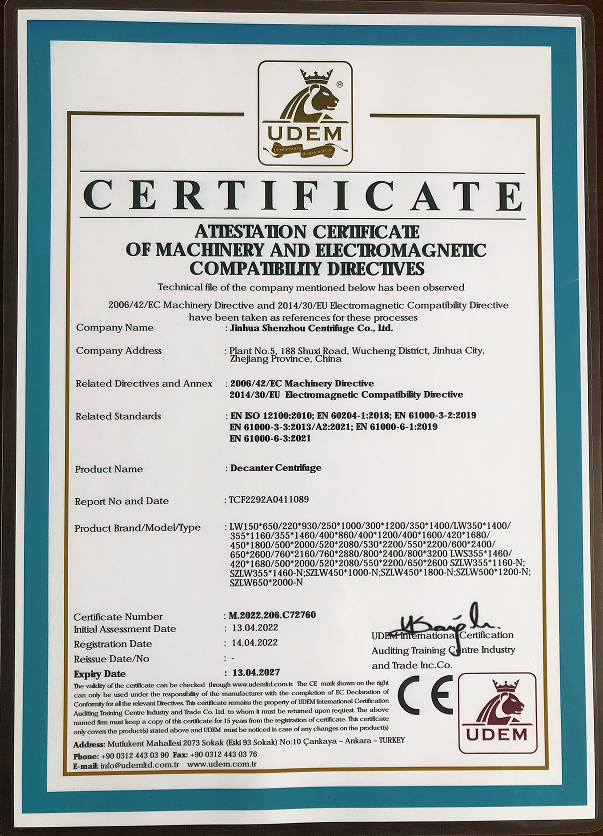

Zertifizierungen und Patente

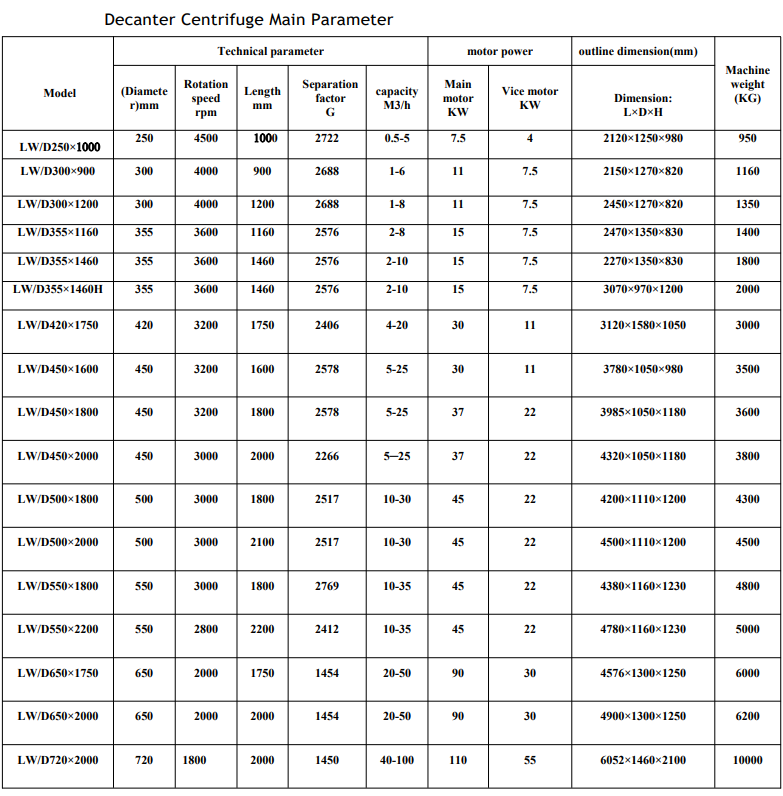

Technischer Parameter: