데칸터 원심분리기란 무엇인가요? 공급업체 및 제조업체 | 선저우

데칸터 원심분리기 는 수평 스크류 배출 방식의 연속 운전 침전 장비입니다. 이 장비는 주로 부유액 속의 고형 입자를 제거하여 맑은 액체를 얻거나, 공급액 속의 큰 고형 입자를 제거하고, 물질의 고형 입자를 처리하여 탈수 효과를 얻는 데 사용됩니다. 데칸터 원심분리기는 2상 분리형과 3상 분리형으로 나뉘는데, 2상 분리는 주로 액체와 고체의 분리를 의미하며, 3상 분리는 액체-액체-고체 분리 또는 고체-고체-액체 분리를 포함합니다.

제품 소개:

데칸터 원심분리기 는 주로 회전부 조립체, 동력 전달 시스템, 과부하 보호 시스템, 프레임 및 외피, 공급 파이프 및 전기 시스템으로 구성됩니다. 회전부 조립체는 원심분리 용기, 스크류 컨베이어, 기어박스 등의 부품으로 이루어져 있으며, 두 개의 주 베어링 시트를 통해 베이스에 수평으로 지지됩니다.

스크류 컨베이어 조립체는 코어 튜브, 가속기, 스크류 날개로 구성되며 용접됩니다. 양쪽 끝의 하프 샤프트에 있는 베어링을 통해 컨베이어 볼 내부에 동축으로 배치되고 스플라인 샤프트를 통해 기어박스와 연결됩니다.

동력 전달은 전기 모터에 의해 이루어지며, 이 모터는 벨트와 메인 풀리를 통해 용기를 회전시킵니다. 보조 구동 장치 또한 모터에 의해 구동되며, 벨트로 연결되어 있고, 기어박스 풀리와 과부하 보호 장치가 기어박스 입력축을 회전시킵니다.

![]()

수평 데칸터 원심분리기의 작동 원리

원료는 펌프를 사용하거나 자체 유동 방식으로 수평 데칸터 원심분리기로 유입됩니다. 원심분리기의 고속 회전에 의해 발생하는 원심력으로 인해 고체와 액체 성분은 밀도 차이로 인해 층화되어 고액 분리가 이루어집니다.

밀도가 높은 고체 입자는 용기의 내벽에 침전된 후 스크류 컨베이어의 추진력에 의해 용기 원뿔형 부분의 출구 쪽으로 이동합니다. 고체 입자는 용기 원뿔형 부분과 나선형 블레이드 사이에서 양방향 압출 과정을 통해 추가적으로 탈수되어 고체 수분 함량이 감소합니다.

분리된 액체상은 작동실 밖으로 넘쳐흘러 수집실에 모인 후 원심분리기 밖으로 배출됩니다.

수평 데칸터 원심분리기의 지속적인 개발 및 개선을 통해 여러 가지 장점이 있습니다. 예를 들어, 내마모성 재료와 초경합금 블록의 사용은 내마모성을 향상시키고 수명을 연장하며 분리 효과를 개선합니다. 스크류의 직선 구간과 원추 구간 사이의 연결부에 배플을 설치하여 고형상을 더욱 압축하고 배출되는 고형상을 건조시킵니다. 액상 풀의 깊이가 깊어 데칸터 내 액상 정화 시간이 길어지고 배출되는 액상이 더욱 투명해집니다.

현재 수평형 데칸터 원심분리기는 다양한 산업 분야에서 널리 사용되고 있으며, 석유, 석탄화학, 철강, 수지, 식품, 조리, 발효, 의약품, 터널 공사, 하수 처리, 광업 등 여러 분야에서 활용 가능합니다. 강력한 분리 처리 능력과 우수한 분리 효과로 업계에서 높은 평가를 받고 있습니다.

회사 장점

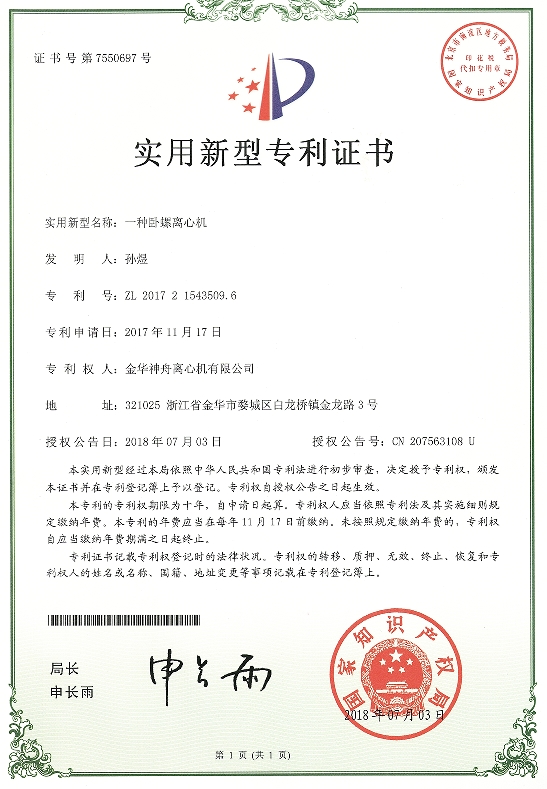

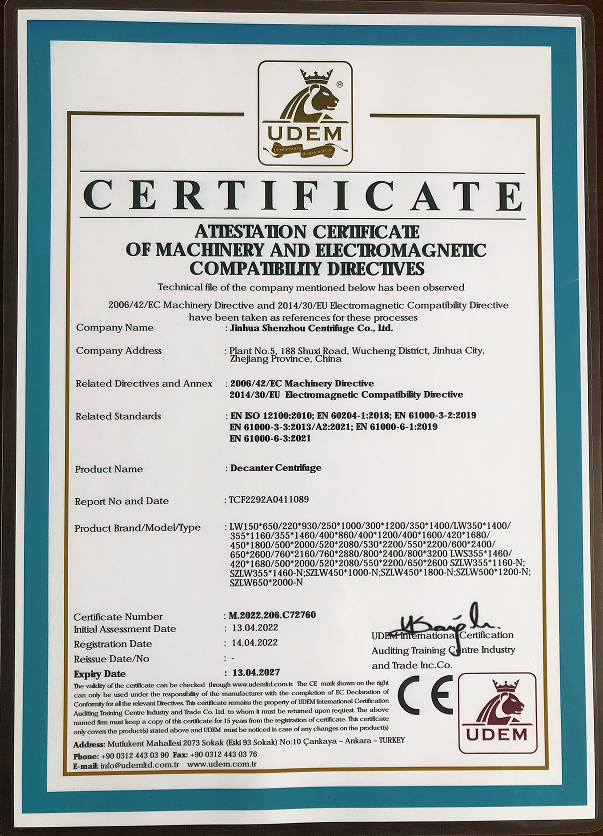

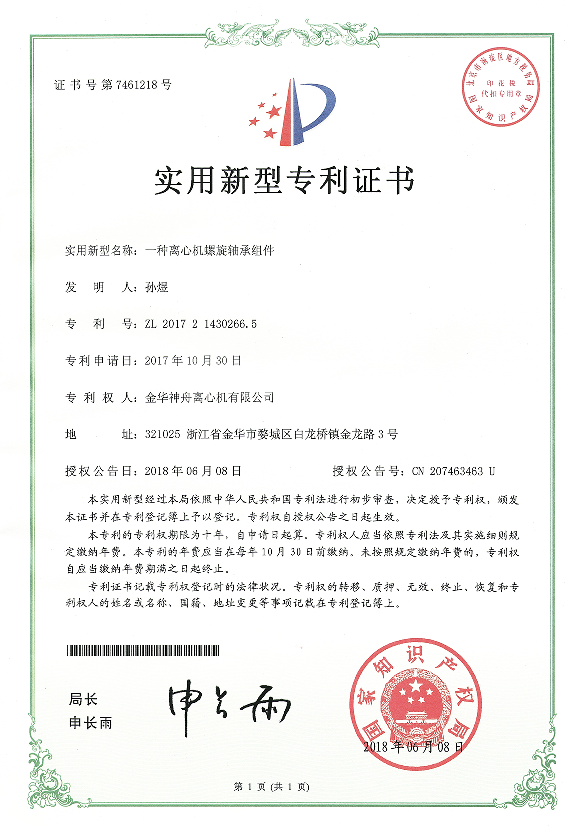

인증 및 특허

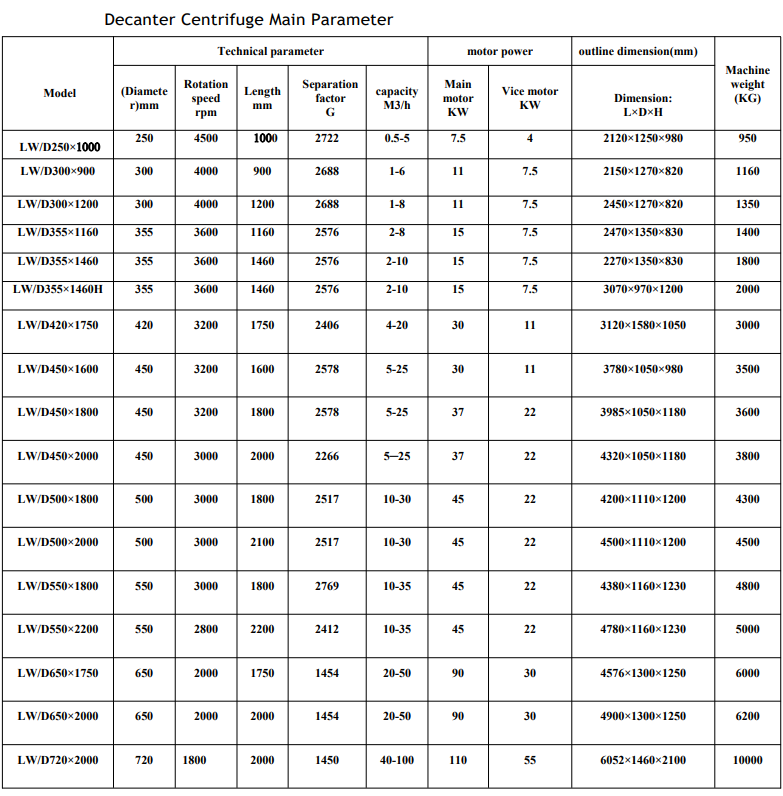

기술적 매개변수: