شركة شنتشو للآلات - شركة تصنيع آلات الطرد المركزي الصناعية المتخصصة ومورد أجهزة الفصل بالطرد المركزي في الصين

تحليل منتجات أجهزة الطرد المركزي | شنتشو

تحليل جهاز الطرد المركزي ديكانتر

مع تزايد الوعي البيئي لدى الأفراد، والتحسين المستمر للسياسات واللوائح البيئية، شهدت مشاريع معالجة مياه الصرف الصحي في مختلف القطاعات نموًا ملحوظًا، كما ازداد استخدام معدات فصل المواد الصلبة عن السائلة في التطبيقات الهندسية. وقد ساهم التقدم العلمي والتكنولوجي المتواصل، وظهور منتجات وتقنيات ومواد جديدة، فضلًا عن ارتفاع المتطلبات الاقتصادية والتكنولوجية لمعدات الخدمة ومؤشرات تكلفة الاستثمار في المشاريع الهندسية، في زيادة معدل بدء التشغيل ووقت التشغيل المتواصل لجميع المعدات في مختلف المشاريع الهندسية. وقد فرض هذا الأمر متطلبات جديدة وأكثر دقة على أجهزة الطرد المركزي من نوع "ديكانتر" في مجال تجفيف الحمأة.

منذ أواخر ثمانينيات القرن الماضي، دأبت الصين على استقدام وتطبيق واستيعاب التقنيات المتقدمة من الخارج، مع تطوير معدات مماثلة بتقنياتها الخاصة. وباعتبارها من المعدات الرائدة الناشئة في عملية تجفيف الحمأة، فإن قدرة جهاز الطرد المركزي "ديكانتر" على التكيف مع ظروف التشغيل المحددة وموثوقية أدائه تفي بمؤشرات التصميم ومتطلبات التشغيل المتوقعة، والتي تم اختبارها والتحقق منها. وبناءً على ذلك، تم إجراء تحليل مبسط لبنية جهاز الطرد المركزي "ديكانتر".

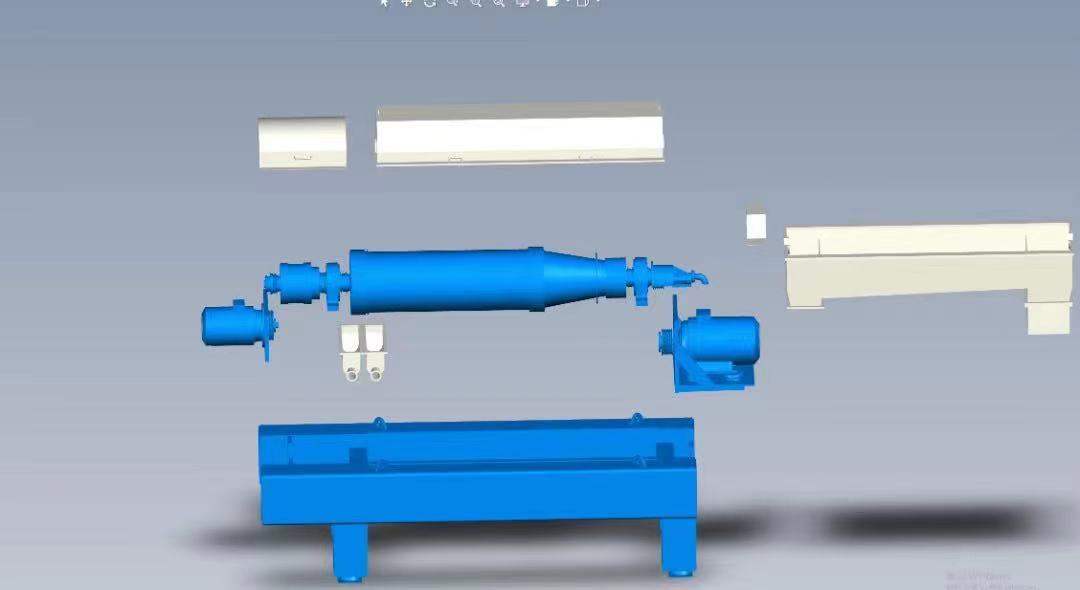

1. بنية ومبدأ عمل جهاز الطرد المركزي ديكانتر

تعتمد أجهزة الطرد المركزي من نوع "ديكانتر" على اختلاف الكثافة بين الطورين الصلب والسائل، حيث تعمل قوة الطرد المركزي على تسريع ترسب الجزيئات الصلبة لتحقيق فصلها عن السائل. يوجد قسم مخروطي الشكل أمام الأسطوانة، يدور بسرعة محددة تتناسب مع خصائص المادة. تدور المادة بسرعة التصميم على الجدار الداخلي للأسطوانة، مكونة طبقة سائلة متحدة المركز على طول جدار الأسطوانة، تُسمى طبقة الحلقة السائلة. تترسب المواد الصلبة الموجودة في المادة على جدار الأسطوانة بفعل قوة الطرد المركزي، ثم تُدفع المادة الجافة خارج الأسطوانة عبر حركة لولبية. تحدد سرعة دوران الأسطوانة عامل الفصل بشكل مباشر، بينما يؤثر اختلاف سرعة اللولب بشكل مباشر على محتوى الرطوبة في المادة الصلبة المنقولة خارج الأسطوانة. وله تأثير مباشر على سعة المعالجة، وزمن الإقامة، وتفريغ المواد الصلبة.

2. تأثير المعايير الميكانيكية على قدرة المعالجة

2.1 قطر الأسطوانة الدوارة. يتراوح قطر جهاز الطرد المركزي ديكانتر بين 180 و920 مم، مما يعني أن نطاق فصل الحجم النظري هو 1:130 عندما تكون نسبة القطر إلى الطول متساوية.

لا يمكن زيادة قطر جهاز الطرد المركزي من نوع "ديكانتر" إلى ما لا نهاية، لأنه مع زيادة القطر، تنخفض السرعة المسموح بها نتيجةً لانخفاض قوة المادة، مما يؤدي إلى انخفاض مماثل في قوة الطرد المركزي. ومن الناحية الاقتصادية، لا يمكن زيادة معدل تدفق جهاز الطرد المركزي "ديكانتر" بزيادة قطره.

2.2. نسبة قطر الأسطوانة إلى طولها. في السابق، كانت هذه النسبة ثابتة عند 1:2، ولكنها الآن قد تصل إلى 1:3 أو 1:4 (أو حتى أعلى). تؤثر نسبة القطر إلى الطول على زمن بقاء المواد في منطقة الترويق، إذ تحدد معدل التدفق الحجمي لجهاز الطرد المركزي. لا تؤثر هذه النسبة بشكل ملحوظ على معدل تدفق المواد الصلبة، ولكنها تؤثر على محتوى الرطوبة في طبقة الطين.

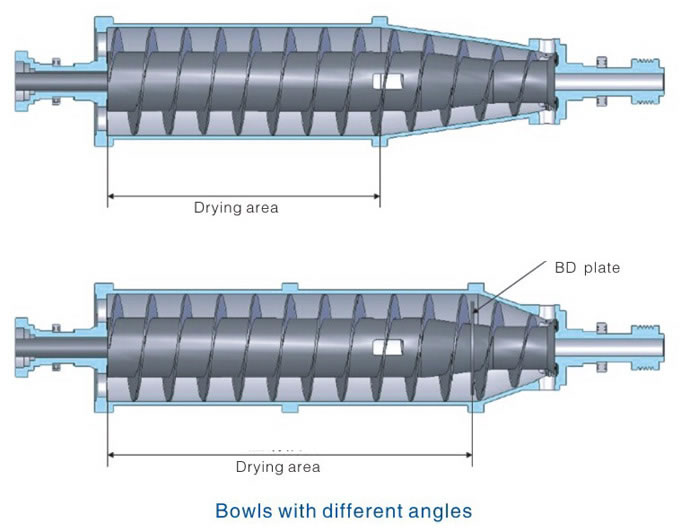

تؤثر زاوية المخروط بشكل كبير على معدل تدفق المواد الصلبة. فبسبب قوة الطرد المركزي، عندما تصل الجسيمات إلى الجدار الداخلي للأسطوانة الدوارة وتُنقل للأمام بواسطة اللولب، فإنها تميل أيضًا إلى التدفق للخلف. وترتبط سرعة التدفق العكسي بزاوية اللولب، وتنعكس بدورها على زاوية المخروط. ولكلتاهما تأثير مباشر على كفاءة نقل الجسيمات الصلبة، أي أنه مع ازدياد سرعة الارتداد، تنخفض سرعة نقل المواد الصلبة.

تنعكس متانة المواد في سرعة جهاز الطرد المركزي، والتي تؤثر بشكل مباشر على معدل التدفق الحجمي ومعدل التدفق الكتلي. بالإضافة إلى ذلك، يرتبط تآكل جهاز الطرد المركزي أيضاً ببنية مادته.

3. تأثير المعدات المساعدة على طاقة المعالجة

3.1 نظام القيادة الهجين. يتيح استخدام نظام قيادة مزود بمحول تردد ضبط سرعة الأسطوانة بسلاسة أثناء التشغيل، كما تتغير سرعة التروس التفاضلية الحلزونية تبعًا لسرعة الأسطوانة. عند إيقاف تشغيل الآلة، يمكن أيضًا الحصول على سرعات مختلفة عن طريق تبديل مجموعات مختلفة من البكرات.

يسمح استخدام نظام القيادة الهيدروليكي لتشغيل البرغي بضبط السرعة التفاضلية بشكل متدرج أثناء التشغيل، ويتناسب الزيت الهيدروليكي بشكل مباشر مع عزم دوران محرك البرغي، أي أنه يتناسب مع المادة المترسبة داخل الأسطوانة الدوارة.

يُعدّ نظام الربط هذا نظام تحكم ذو حلقة مغلقة، حيث يُمكنه التحكم بشكل مستقل في السرعة التفاضلية للحلزون وفقًا لمتطلبات ترسب المواد الصلبة داخل الأسطوانة الدوارة. عند زيادة عزم الدوران، تزداد السرعة التفاضلية للحلزون بشكل متناسب، بينما تبقى سرعة الأسطوانة الدوارة ثابتة (مما يحافظ على جفاف المواد الصلبة الخارجة من الأسطوانة الدوارة ثابتًا).

تتيح تقنية دافعة المضخة المتغيرة ضبط سمك طبقة السائل داخل الجهاز أثناء تشغيله، بحيث يمكن ضبط جهاز الطرد المركزي بسرعة دون توقف لتحقيق تأثير الفصل.

3.2. نظام قيادة مستقل جديد. تتمثل السمة الهيكلية لنظام القيادة المستقل الجديد في أن محرك الأسطوانة الدوارة واللولب يتم تشغيلهما على التوالي بواسطة محركين رأسيين متغيري التردد.

يُستخدم نوع جديد من علب التروس لربط الأسطوانة واللولب. إضافةً إلى قدرتها على تحمل عزم دوران عالٍ، تستطيع علبة التروس هذه تدوير اللولب بشكل مستقل دون دوران الأسطوانة.

لا يقتصر دور نظام القيادة هذا على الحفاظ على قدرة النظام الهيدروليكي على تحمل عزم الدوران العالي فحسب، بل يُمكّن أيضًا من تحقيق سرعة تفاضلية أكثر دقة، وتقليل أو حتى إزالة ذروة تيار بدء التشغيل والاهتزازات. فعلى وجه التحديد، عند بدء تشغيل جهاز الطرد المركزي، يبدأ تشغيل البرغي أولًا، مما يُزيل أي مواد متبقية قد تكون قد ترسبت من التشغيل السابق، ويتجنب احتمالية حدوث اهتزازات بدء تشغيل كبيرة ناتجة عن التوزيع غير المتساوي للرواسب أثناء بدء تشغيل الأسطوانة الدوارة. وفي الوقت نفسه، عند إيقاف تشغيل الجهاز، يتم أولًا تقليل سرعة الأسطوانة الدوارة، ثم يُستكمل تصريف المواد المتبقية من الجهاز عبر البرغي. هذا النظام، الذي يُشغّل الأسطوانة والبرغي بشكل منفصل ومستقل، يُمكنه أيضًا بدء تشغيل البرغي بشكل منفصل عند انسداد الجهاز، وتصريف المواد المتبقية داخله بسرعات منخفضة، مما يُبسط عملية الصيانة والإصلاح.

من خلال المناقشة والتحليل السابقين، يتضح جلياً أن تأثير التصميم الهيكلي على قدرة معالجة جهاز الطرد المركزي ذي الطرد المركزي ينعكس بشكل أساسي في اختيار وتصميم المعايير الميكانيكية والمعدات المساعدة ذات الصلة. وإذا ما تم النظر في كل مشكلة على حدة بشكل شامل ودقيق، فسيمكننا ذلك من معالجة جهاز الطرد المركزي ذي الطرد المركزي بشكل شامل ودقيق، مما يجعله أكثر ملاءمةً لفصل المواد الصلبة عن السائلة في مختلف الصناعات في بلدنا.