Shenzhou Machinery - Fabricante profesional de centrífugas industriales y proveedor de separadores centrífugos en China

El mejor proveedor de centrífugas de discos apilados

Centrífuga de discos

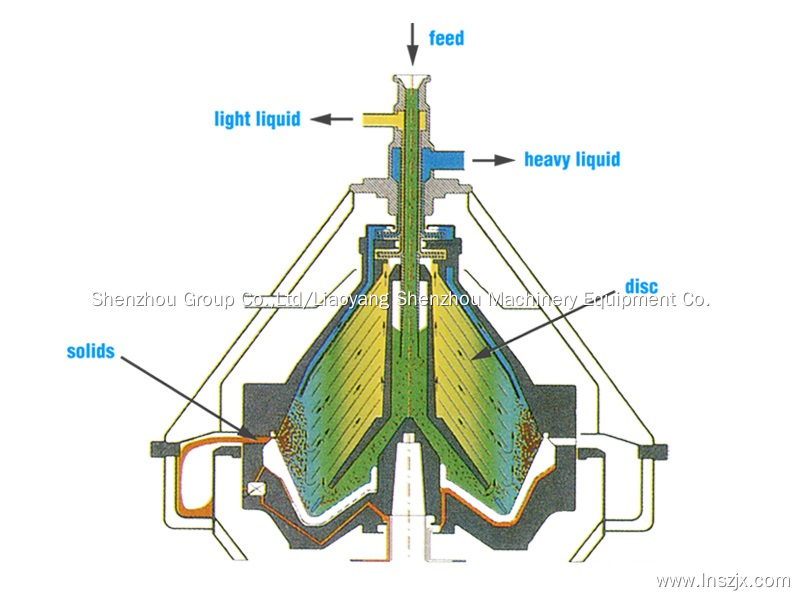

La centrífuga de discos, también conocida como centrífuga de discos, separador de discos o centrífuga de disco de tazón, cuenta con una serie de discos cónicos que dividen el espacio de centrifugación en capas delgadas. Los discos aumentan la superficie de sedimentación, lo que acelera el proceso de separación.

La centrífuga de discos se utiliza para eliminar la fase sólida del líquido o para separar dos fases líquidas entre sí mediante una fuerza centrífuga enormemente alta, que en la mayoría de los casos es superior a 10.000 g.

Los sólidos o líquidos más densos que están sujetos a estas fuerzas se mueven hacia afuera, en dirección a la pared del recipiente giratorio, mientras que los fluidos menos densos se mueven hacia el centro.

Se utilizan diferentes diseños, disposiciones y formas de pilas de discos para distintos procesos, según el tipo de alimentación presente. El sólido o líquido concentrado y más denso se retira de forma continua, manual o intermitente, según el diseño del recipiente.

La centrífuga de discos apilados es ideal para clarificar, concentrar y purificar productos. Los diseños más comunes incluyen recipiente autolimpiable, recipiente de retención de sólidos, recipiente de boquilla y recipiente de cámara.

¿Qué es una centrífuga de discos?

Una centrífuga de discos separa sólidos y uno o dos líquidos simultáneamente. Se añade un conjunto de placas cónicas (pila de discos) al recipiente de un separador centrífugo. Una centrífuga de discos utiliza la fuerza centrífuga para separar líquidos con menor concentración de sólidos y partículas de tamaño relativamente pequeño. En un separador centrífugo de alta velocidad y rotación rápida, la fuerza gravitacional (fuerza g) se sustituye por la fuerza centrífuga, que puede ser miles de veces mayor. Los discos cónicos (pila de discos) aumentan la superficie de sedimentación, lo que facilita el proceso de separación.

Con una centrífuga de discos se puede realizar una separación mecánica de diferentes fases líquidas y sólidas de forma rápida y continua.

La sedimentación y la separación son procesos continuos y muy rápidos. Cuando las partículas líquidas y sólidas de una mezcla líquida se someten a la fuerza centrífuga en un recipiente de centrífuga, se tardan solo unos segundos en lograr lo que tomaría muchas horas en un tanque bajo la influencia de la gravedad. Dependiendo del proceso de separación y la eficiencia requerida, un recipiente de centrífuga de discos puede configurarse como recipiente clarificador o purificador.

Principio básico de la centrífuga de discos apilados

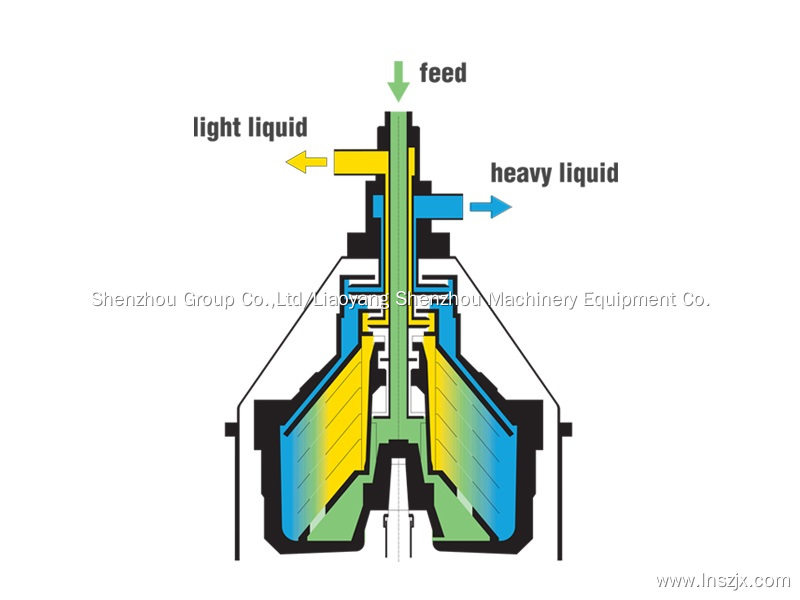

El principio básico de una centrífuga de discos es la separación de los diferentes componentes de una mezcla en función de su diferencia de densidad. Esto se logra girando a alta velocidad un recipiente que contiene la mezcla, lo que genera una fuerza centrífuga que hace que las partículas o líquidos más densos se desplacen hacia la pared del recipiente, mientras que los fluidos menos densos se desplazan hacia el centro.

Una pila de discos dentro del recipiente contribuye a una mayor eficiencia de separación al aumentar considerablemente el área de separación en el recipiente separador. Los discos cónicos de la pila crean una serie de canales estrechos por los que debe pasar el fluido. A medida que el fluido se mueve a través de estos canales, las partículas o líquidos más densos son impulsados hacia la pared del recipiente, mientras que los fluidos menos densos se desplazan hacia el centro.

Una vez separados, los diferentes componentes pueden retirarse de la centrífuga de discos para su posterior procesamiento o eliminación.

Principio de funcionamiento del separador de disco autolimpiante:

| Separador de disco autolimpiable Separador de disco autolimpiante con recipiente autolimpiante, es capaz de descargar periódicamente los sólidos separados a toda velocidad. Se utiliza principalmente para la separación continua líquido/líquido/sólido. El separador de discos autolimpiable también está equipado con una pila de discos cónicos para crear una amplia área de clarificación equivalente en un volumen de tazón relativamente pequeño. Para la descarga de sólidos, varios puertos de descarga de sólidos están distribuidos uniformemente alrededor de la periferia del tazón. Estos puertos se abren y cierran mediante un pistón deslizante móvil ubicado en el fondo del tazón. El mecanismo de apertura se acciona hidráulicamente. Normalmente se utiliza agua como medio de control; en casos especiales, también se pueden utilizar fluidos orgánicos de baja viscosidad. Este mecanismo de apertura permite tanto eyecciones parciales como totales. La eyección total implica la descarga de todo el contenido del recipiente con la válvula de alimentación cerrada. En cambio, en el caso de la eyección parcial, solo se expulsa una parte del contenido del recipiente con la válvula de alimentación abierta. Al igual que el separador de retención de sólidos, el separador de disco autolimpiante también está disponible en versiones para clarificación, separación e incluso concentración. Principio de funcionamiento del separador de disco autolimpiante |

El separador autolimpiante es para aplicaciones que requieren un procesamiento continuo.

La suspensión a separar se introduce en el recipiente separador autolimpiable desde la parte superior a través de un tubo de alimentación y entra en la pila de discos. La separación se lleva a cabo en la pila de discos; los sólidos se separan en el compartimento de almacenamiento de sólidos.

La fase líquida pesada y la fase sólida son forzadas hacia la periferia del recipiente, mientras que la fase ligera fluye hacia el centro del recipiente, desde donde se bombea bajo presión para su posterior procesamiento.

La fase líquida pesada se conduce a través de un disco superior hacia una cámara donde una bomba centrípeta la extrae del separador de disco autolimpiante.

Los sólidos se recogen en el compartimento de almacenamiento y se descargan de forma intermitente y automática. El compartimento de almacenamiento de sólidos tiene forma cónica doble e incorpora puertos de expulsión que se abren y cierran mediante la elevación y bajada hidráulica del pistón deslizante. La descarga se realiza mediante un sistema hidráulico que, a intervalos preestablecidos, fuerza la bajada del fondo del tambor deslizante, abriendo así los puertos de descarga de sólidos en la periferia del tambor. Los sólidos se recogen en la cubierta del bastidor inferior y salen del separador autolimpiable mediante un hidraciclón.

Durante la producción, los sólidos acumulados se pueden expulsar instantáneamente a intervalos preestablecidos bajando el pistón deslizante. Al final de la fase de producción, el separador autolimpiable se limpia automáticamente in situ. La operación se puede automatizar completamente instalando unidades de control adecuadas.

Datos de materiales convencionales del separador de disco autolimpiante

Todas las piezas que entran en contacto con el producto están fabricadas en aceros austeníticos Cr-Ni-Mo o, en el caso de piezas de cubeta sometidas a grandes esfuerzos, en aceros martensíticos Cr-Ni-Mo o aleaciones dúplex.

Equipamiento estándar del separador de discos autolimpiable

El separador de disco autolimpiable consta de un bastidor con una base que contiene un eje de transmisión horizontal, un engranaje sinfín, un baño de aceite lubricante, un husillo vertical del recipiente, dispositivos de entrada y salida, un cuentarrevoluciones, una placa base antivibraciones y un motor de CA. El recipiente se fija sobre el husillo, dentro del espacio formado por la parte superior del bastidor, la tapa de recolección de sólidos y la cubierta del bastidor. La cubierta alberga el sistema de descarga de líquidos.

Todas las partes en contacto con el líquido del proceso están fabricadas en acero inoxidable.

Limpieza in situ (CIP) del separador de disco autolimpiante

Una vez finalizado el proceso de centrifugación, el separador de disco autolimpiable puede limpiarse in situ. La solución de limpieza circula por la centrífuga y el sistema conectado. Las eyecciones totales se inician durante la limpieza CIP de forma manual o automática en la unidad de control mediante un control CIP externo.

Sistema de control del separador de discos autolimpiable

Los siguientes sistemas están disponibles para controlar la expulsión automática de los recipientes:

– Control dependiente del tiempo.

Recomendado para utilizar con productos en los que la carga de sólidos permanece constante.

– Control fotoeléctrico mediante medición de turbidez.

Este sistema de expulsión automática puede utilizarse como alternativa. Si se supera un nivel de turbidez preestablecido, se envía una señal a la unidad de control, que activa el proceso de expulsión de sólidos. Este sistema de control se recomienda para productos translúcidos con cargas de sólidos fluctuantes o si el rendimiento varía. Este sistema de monitorización puede instalarse en cualquier separador de discos autolimpiable estándar.

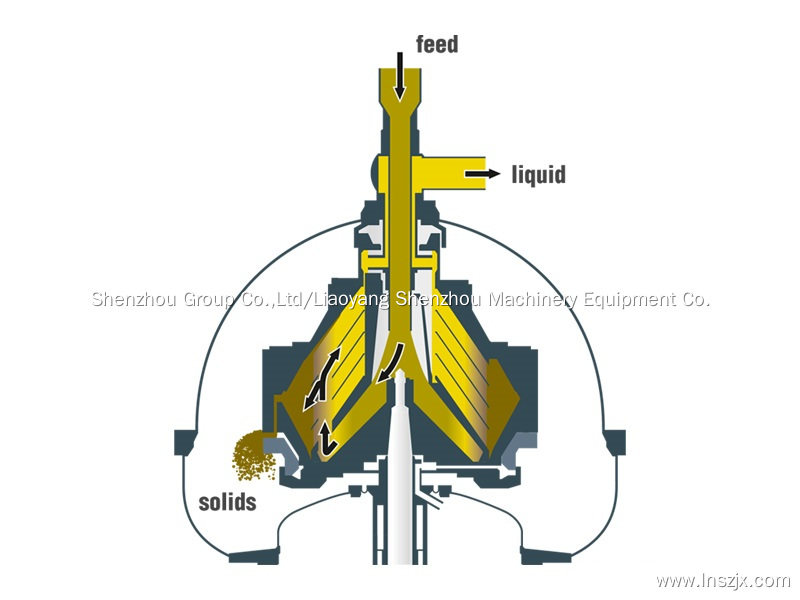

| Separador de boquillas El separador de boquillas es una centrífuga de disco de funcionamiento continuo que concentra sólidos y clarifica líquidos. La fase de sólidos concentrados se descarga continuamente a través de boquillas. Los separadores de boquillas se construyen como clarificadores y separadores centrífugos. Están más orientados a los sólidos que los separadores autolimpiantes. Cuando se configuran para funcionar como clarificadores, se denominan concentradores. Se utilizan para espesar sólidos de suspensiones. Principio de funcionamiento del separador de boquillas Los productos, que contienen líquidos y sólidos, se introducen en el recipiente de la centrífuga de boquillas giratorias desde la parte superior a través de un tubo de alimentación y se aceleran en un distribuidor antes de entrar en la pila de discos. La separación se produce entre los discos. La pila de discos, compuesta por un gran número de discos superpuestos, divide el líquido en capas finas, reduciendo así la distancia de sedimentación de las partículas sólidas. La fase ligera se desplaza a través de la pila de discos hacia el centro del recipiente separador de boquillas y se descarga a presión mediante una bomba centrípeta integrada. Las partículas sólidas pesadas se recogen en la periferia del recipiente y se descargan continuamente a través de las boquillas. Características del separador de boquillas – El separador de boquilla es capaz de manejar altas concentraciones de sólidos y viscosidades. Equipamiento estándar del separador de boquillas Separador de boquillas con motor de CA, unidad de control, herramientas especiales, sensores de velocidad y vibración, presostato de aceite, patas amortiguadoras de vibraciones, placa de cimentación y juego estándar de repuestos. Datos de materiales convencionales del separador de boquillas Todas las piezas que entran en contacto con el producto están fabricadas en aceros austeníticos Cr-Ni-Mo o, en el caso de piezas de cubeta sometidas a grandes esfuerzos, en aceros martensíticos Cr-Ni-Mo o aleaciones dúplex. Aplicaciones del separador de boquillas Los separadores de boquillas son especialistas absolutos en el procesamiento de productos de fermentación en las industrias biotecnológica, farmacéutica y alimentaria. – Clasificación de sólidos por tamaño |

Separador de retención de sólidos El separador de retención de sólidos, también conocido como centrífuga de tazón de pared sólida, se caracteriza por su diseño de tazón de pared sólida o tazón cilíndrico. A diferencia del separador autolimpiable, el separador de retención de sólidos con tazón de pared sólida no puede descargar periódicamente los sólidos separados a plena velocidad debido a la falta de sistema hidráulico. Por lo tanto, todos los sólidos separados se retienen en el tazón de pared sólida y se retiran manualmente. Este tipo de separador se denomina separador de retención de sólidos. Características del separador de retención de sólidos El separador de retención de sólidos está diseñado principalmente para dos propósitos: Debido a la simplicidad del diseño, se puede obtener una fuerza g muy alta y, por lo tanto, el separador de retención de sólidos es muy eficiente en la recuperación de partículas finas. Se utilizan revestimientos de materiales especiales, como Hastelloy C4/276 o titanio, para cumplir con las especificaciones de resistencia a la corrosión. Las piezas portantes, como el fondo y la tapa del recipiente, también pueden ser de material superdúplex. El producto se introduce en el recipiente separador de sólidos a través del tubo de alimentación y llega al distribuidor, donde se acelera hasta alcanzar la velocidad de rotación del recipiente. El distribuidor transporta el producto a los canales ascendentes del conjunto de discos, donde se produce la separación entre las fases pesada y ligera. El conjunto de discos, compuesto por un gran número de discos superpuestos, divide el líquido en capas finas, reduciendo así la distancia de sedimentación de las partículas sólidas. La fase líquida ligera fluye hacia el centro del recipiente, desde donde se bombea fuera del separador de retención de sólidos bajo presión para su posterior procesamiento. La fase líquida pesada se conduce por un disco superior a una cámara donde una bomba centrípeta fija o ajustable la extrae del separador de sólidos. Ambas bombas están rodeadas de fases líquidas en rotación, por lo que, incluso sin girar, transfieren la velocidad del líquido a presión estática. La fase de sólidos se desplaza y se deposita en la periferia del recipiente. Los sólidos separados se recogen en el espacio periférico del recipiente y se retiran manualmente periódicamente. Aplicaciones del separador de retención de sólidos El separador de retención de sólidos, las centrífugas de retención de sólidos de diseño de disco apilado o de recipiente cilíndrico, se han utilizado ampliamente para: |  |

Aplicaciones de la centrífuga de discos apilados

- Bebida

Cerveza | Vino | Jugo | Café | Té | Leche de soya

- Lácteos

Desnatada de leche y suero | Clarificación de leche y suero | Eliminación de bacterias de leche y suero | Concentración de nata

- Alimento

Aceites y grasas | Almidón y proteínas

– Químico

Química orgánica | Química inorgánica | Petroquímica

– Farmacéutica

Enzimas | Vacunas humanas | Vacunas veterinarias | Insulina de biomasa | Proteínas sanguíneas humanas | Cultivos de células animales

– Aceite mineral

petróleo crudo | petróleo residual | petróleo de desecho | combustible | aceite lubricante | aceite hidráulico | fluido de perforación

– Tecnología ambiental

agua potable | aguas residuales municipales | aguas residuales industriales | lodos de depuradora