Shenzhou Machinery - Fabricante profesional de centrífugas industriales y proveedor de separadores centrífugos en China

Fabricantes profesionales de centrífugas decantadoras

¿Qué es la centrífuga decantadora?

Una centrífuga decantadora es un dispositivo que emplea una alta velocidad de rotación para separar componentes de diferentes densidades. Esto cobra relevancia en la mayoría de los trabajos industriales donde sólidos, líquidos y gases se fusionan en una sola mezcla y es necesaria la separación de estas diferentes fases. Una centrífuga decantadora (también conocida como centrífuga de recipiente para sólidos) separa continuamente los materiales sólidos de los líquidos en la pulpa y, por lo tanto, desempeña un papel importante en las industrias de tratamiento de aguas residuales, química, petrolera y de procesamiento de alimentos. Existen varios factores que afectan el rendimiento de una centrífuga decantadora, y se deben seguir ciertas heurísticas de diseño que dependen de cada aplicación.

El principio de funcionamiento de una centrífuga decantadora se basa en la separación por flotabilidad. Naturalmente, un componente con mayor densidad caería al fondo de la mezcla, mientras que el componente menos denso quedaría suspendido sobre él. Una centrífuga decantadora aumenta la velocidad de sedimentación mediante la rotación continua, lo que produce una fuerza G equivalente a entre 1000 y 4000 G. Esto reduce considerablemente el tiempo de sedimentación de los componentes, permitiendo que mezclas que antes tardaban horas en sedimentar se sedimenten en cuestión de segundos utilizando una centrífuga decantadora. Este tipo de separación permite obtener resultados más rápidos y controlables.

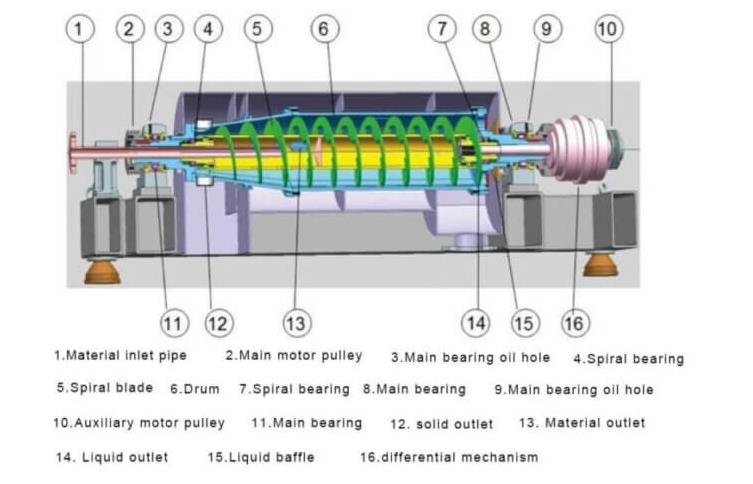

El producto de alimentación se bombea a la centrífuga decantadora a través de la entrada. La alimentación va a un tazón horizontal, que gira. El tazón está compuesto de una parte cilíndrica y una parte cónica. La separación tiene lugar en la parte cilíndrica del tazón. La rápida rotación genera fuerzas centrífugas de hasta 4000 x g. Bajo estas fuerzas, las partículas sólidas con mayor densidad se recogen y compactan en la pared del tazón. Un espiral (también tornillo o transportador de tornillo) gira dentro del tazón a una velocidad ligeramente diferente. Esta diferencia de velocidad se llama velocidad diferencial. De esta manera, el espiral transporta las partículas sedimentadas a lo largo de la parte cilíndrica del tazón y hasta la parte cónica del extremo del tazón. En el extremo más pequeño de la parte cónica del tazón, los sólidos deshidratados salen del tazón a través de la abertura de descarga. El líquido clarificado sale a través de un disco de pelado (bomba centrípeta interna).

Con una centrífuga decantadora trifásica, es posible separar tres fases en un solo paso del proceso. Por ejemplo, dos líquidos que no pueden mezclarse debido a sus diferentes densidades (p. ej., aceite y agua) se separan de una fase sólida. El líquido pesado (agua) se acumula en el medio, entre el aceite y la capa sólida. De esta manera, los dos líquidos separados pueden extraerse del decantador. Los sólidos se transportan a través del espiral hasta las aberturas de descarga, como ocurre también en la separación bifásica.[2]

Las aplicaciones típicas de la separación trifásica son la producción de aceites comestibles como el aceite de oliva, el procesamiento de lodos de aceite, la producción de biodiésel, etc.

A través de la alimentación, el medio de separación a procesar se introduce en el centro de la cámara de alimentación del espiral, donde se acelera. El rendimiento influirá en el tiempo de residencia.[3]

El medio de separación alcanza su velocidad máxima en el recipiente del decantador, provocando que los sólidos se sedimenten en el diámetro interior del recipiente. Una característica distintiva del recipiente es su forma cilíndrica/cónica.

Existe una velocidad diferencial entre el recipiente del decantador y el espiral, generada por un reductor en las centrífugas decantadoras industriales. Esta velocidad diferencial determina el contenido de sólidos en la salida.

Profundidad del estanque / Discos de vertedero

El líquido clarificado fluye hacia el extremo cilíndrico del recipiente en el decantador centrífugo, desde donde sale a través de aberturas en la tapa del recipiente. Estas aberturas contienen discos de vertedero/placas de vertedero ajustables con precisión, mediante los cuales se puede ajustar la profundidad del estanque en el recipiente. Los discos de vertedero determinan el volumen de llenado del recipiente.

La principal aplicación de las centrífugas decantadoras es la separación continua de grandes cantidades de sólidos y líquidos. También se utilizan para lavar y secar diversos sólidos en la industria, como perlas de poliestireno, clarificar líquidos y concentrar sólidos. La Tabla 1.0 muestra varios ejemplos del uso de centrífugas decantadoras en diversas industrias.

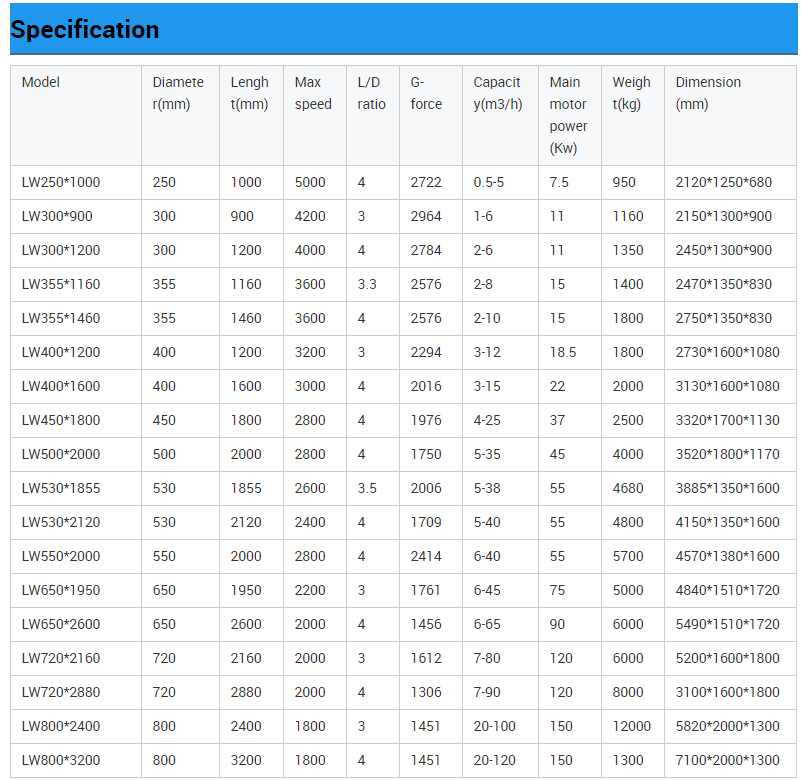

Parámetros técnicos de la centrífuga decantadora de 2 fases:

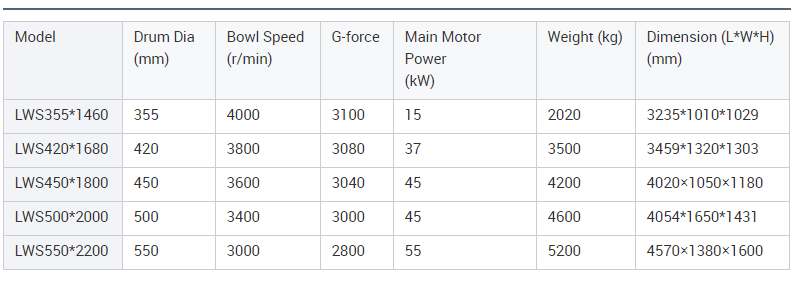

Parámetros técnicos de la centrífuga decantadora trifásica:

Industrias con ejemplos correspondientes que utilizan centrífugas decantadoras

Procesamiento de alimentos:

Grasa animal comestible

Proteína animal

Recuperación de proteínas

Aceites vegetales como el aceite de oliva y el aceite vegetal.

Vino (clarificación)

Zumo de frutas, bayas y verduras

proteína de soja

Lácteos (recuperación de lactosa, finos de suero y finos de queso)

Café y té

Pectina

Petroquímica/petróleo:

Refinación

Deshidratación

Perforación de pozos petroleros

Aditivos para aceites lubricantes

Reciclaje de corrientes de aceite usado

Reciclaje de residuos:

aguas residuales municipales

Limpieza del agua de lavado

Procesamiento de pescado

Harina de pescado

aceite de pescado

Químico:

Medicinas a base de hierbas

Extracción química

Procesamiento de minerales:

Fabricantes de bentonita y dióxido de titanio

Procesamiento de arcilla de caolín y carbonato de calcio

Industria química orgánica

Productos intermedios y finales orgánicos

Industria de polímeros:

Termoplásticos, por ejemplo PVC, caucho sintético y fibras.

Industria química inorgánica:

Agentes blanqueadores

Ácidos

productos de sílice

Fertilizantes

Ventajas de la centrífuga decantadora

Las centrífugas decantadoras tienen una apariencia limpia y tienen pocos o ningún problema de olor.

El dispositivo no solo es fácil de instalar y rápido de encender y apagar, sino que también requiere solo un área pequeña para su funcionamiento en comparación con otros procesos competitivos.

La centrífuga decantadora es versátil, ya que permite seleccionar diferentes longitudes de la sección cilíndrica del recipiente y el ángulo del cono para distintas aplicaciones. Además, el sistema puede preprogramarse con diversas curvas de diseño para predecir el tipo de lodo, mientras que algunos procesos competitivos, como los filtros prensa de banda, no pueden cambiar el tipo de banda para funcionar con diferentes tipos de lodos. Su versatilidad permite que la máquina tenga diversas funciones, como el espesamiento o la deshidratación.

La máquina puede operar con mayor capacidad de producción que las máquinas más pequeñas. Esto también reduce el número de unidades necesarias.

El dispositivo es fácil de optimizar y operar ya que tiene pocas variables importantes e información de retroalimentación confiable.

La centrífuga decantadora tiene costos laborales reducidos en comparación con otros procesos, ya que requiere poco mantenimiento continuo y atención del operador.

En comparación con algunos procesos competitivos, como el proceso de filtro de banda, la centrífuga decantadora tiene más flexibilidad de proceso y niveles más elevados de rendimiento.

Los principales tipos de centrífugas decantadoras son las de orientación vertical, orientación horizontal y transportador/scroll.

En las centrífugas decantadoras verticales, el conjunto rotatorio se monta verticalmente, con su peso soportado por un único rodamiento en la parte inferior o suspendido de la parte superior. La caja de engranajes y el recipiente están suspendidos del cabezal de accionamiento, que está conectado al bastidor.[5] El decantador vertical permite operar a alta temperatura o alta presión gracias a su orientación y a los sellos rotatorios en un extremo. Sin embargo, esto encarece el dispositivo en comparación con la centrífuga decantadora horizontal, que no está presurizada y es abierta. La ventaja de la máquina vertical sobre la horizontal es que el ruido emitido durante la producción es mucho menor debido a la menor vibración.

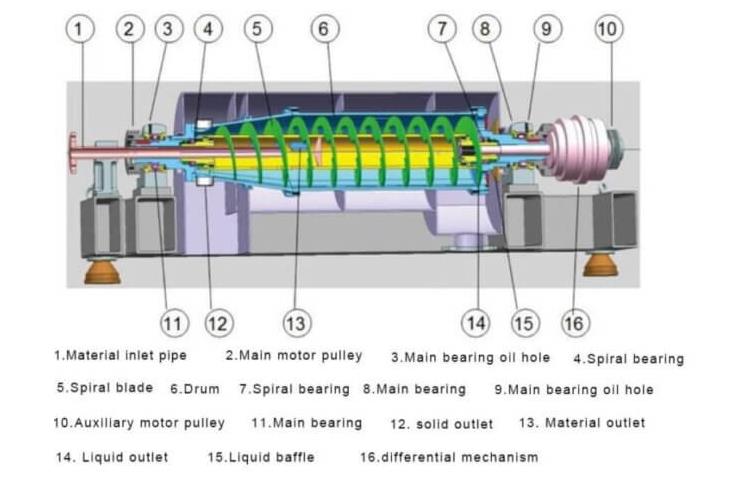

En las centrífugas decantadoras horizontales, como se muestra en la figura 1, el conjunto rotatorio está montado horizontalmente con cojinetes en cada extremo sobre un bastidor rígido, lo que proporciona una buena superficie de sellado para aplicaciones de alta presión. La alimentación entra por un extremo de los cojinetes, mientras que la caja de engranajes está fijada al otro extremo y funciona por debajo de la velocidad crítica. Las capacidades varían hasta 40.000 libras (18.000 kg) de sólidos por hora, con velocidades de alimentación de líquido de hasta 300 galones estadounidenses (1,1 m³) por minuto. La máquina horizontal está diseñada de tal manera que la pulpa se puede introducir en el centro de un recipiente cilíndrico horizontal giratorio. El tornillo de descarga de espiral impulsa los sólidos hacia un extremo del recipiente a medida que se acumulan en las paredes. Esta orientación es el diseño más común en la industria.

En las centrífugas decantadoras con transportador, el transportador o espiral se instala dentro de un recipiente giratorio y transporta los sólidos sedimentados contra la pared, empujándolos a través de una plataforma hacia el rebosadero, donde se descargan. El transportador permite aumentar la eficiencia de separación y la capacidad de alimentación.

El proceso de separación en una centrífuga decantadora depende de algunas características del proceso, como la fuerza centrífuga o fuerza G, la velocidad de sedimentación y el factor de separación, la velocidad diferencial entre el transportador y el recipiente y la claridad de la descarga del líquido.

Las centrífugas decantadoras requieren una fuerza centrífuga para separar los sólidos del líquido. Esta característica depende del radio de la centrífuga y de su velocidad de rotación angular. Una centrífuga decantadora aplica una fuerza equivalente a varios miles de G, lo que reduce el tiempo de sedimentación de las partículas. También es recomendable mantener una fuerza G elevada, lo que mejora la separación.

La velocidad de sedimentación es una característica importante del proceso de separación por decantador centrífugo. Esta velocidad se ve influenciada por el tamaño y la forma de las partículas, su diferencial de densidad entre sólido y líquido, y la viscosidad del líquido. Esta característica del proceso puede mejorarse mediante el uso de agentes floculantes. La velocidad de sedimentación también depende del factor de separación del decantador centrífugo, que está relacionado con la fuerza centrífuga.

El recipiente exterior y el transportador de espiral giran a diferentes velocidades. Esta diferencia de velocidad entre ambos es responsable de la sedimentación en el cilindro de la centrífuga decantadora. Una alta diferencia de velocidad resulta en un menor tiempo de residencia de la sedimentación de la torta, por lo que es necesario minimizar su espesor para evitar afectar la calidad de la descarga. Mantener el espesor de la torta al mínimo también contribuye a mejorar el proceso de deshidratación de la torta. Por esta razón, es necesario obtener una velocidad diferencial óptima para equilibrar el espesor y la calidad de la torta.

Esta característica afecta principalmente la claridad del líquido de salida, la cual depende del caudal volumétrico [5], donde un caudal más alto resultará en una claridad deficiente. Otra característica que influye en la claridad del líquido de salida es la velocidad diferencial. Una velocidad diferencial baja produce una mejor claridad, lo que facilita el proceso de separación. La fuerza G también influye en la claridad de la descarga del líquido. Una fuerza G más alta aumenta la separación de las partículas sólidas del líquido y proporciona una mejor claridad.