Shenzhou Machinery - Fabricante profissional de centrífugas industriais e fornecedor de separadores centrífugos na China.

Fabricantes profissionais de centrífugas decantadoras

O que é uma centrífuga decantadora?

Uma centrífuga decantadora é um dispositivo que utiliza alta velocidade de rotação para separar componentes de diferentes densidades. Isso se torna relevante na maioria das aplicações industriais onde sólidos, líquidos e gases são misturados em uma única solução e a separação dessas diferentes fases é necessária. Uma centrífuga decantadora (também conhecida como centrífuga de rotor sólido) separa continuamente materiais sólidos de líquidos em suspensão e, portanto, desempenha um papel importante nas indústrias de tratamento de efluentes, química, petrolífera e alimentícia. Diversos fatores afetam o desempenho de uma centrífuga decantadora, e algumas diretrizes de projeto devem ser seguidas, dependendo da aplicação específica.

O princípio de funcionamento de uma centrífuga decantadora baseia-se na separação por flutuabilidade. Naturalmente, um componente com maior densidade afundaria até o fundo da mistura, enquanto o componente menos denso ficaria suspenso acima dele. Uma centrífuga decantadora aumenta a taxa de sedimentação através da rotação contínua, produzindo uma força G equivalente a entre 1000 e 4000 G. Isso reduz significativamente o tempo de sedimentação dos componentes, permitindo que misturas que antes levavam horas para sedimentar sejam sedimentadas em questão de segundos com o uso de uma centrífuga decantadora. Essa forma de separação possibilita resultados mais rápidos e controláveis.

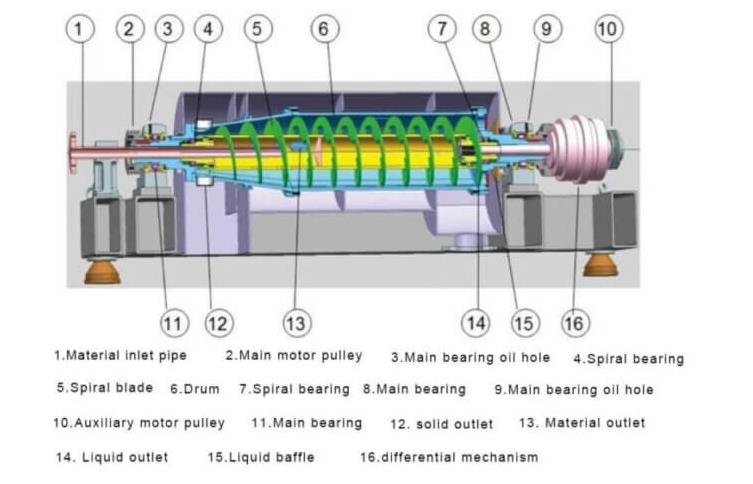

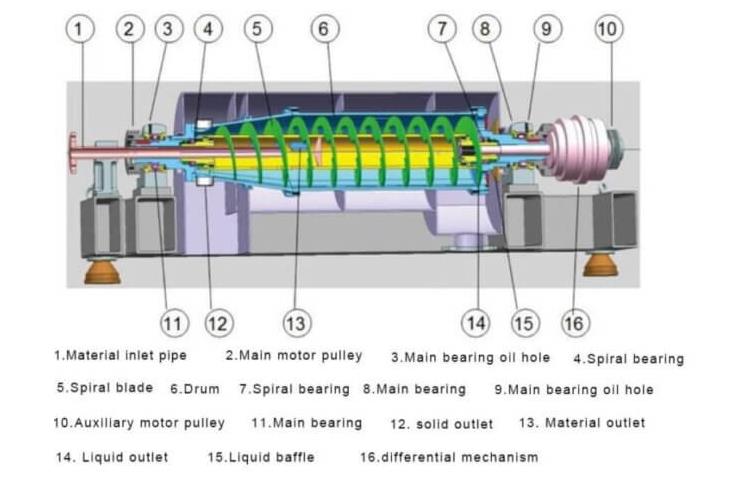

O produto de alimentação é bombeado para a centrífuga decantadora através da entrada. A alimentação entra em um recipiente horizontal que gira. O recipiente é composto por uma parte cilíndrica e uma parte cônica. A separação ocorre na parte cilíndrica do recipiente. A rotação rápida gera forças centrífugas de até 4000 x g. Sob essas forças, as partículas sólidas com maior densidade são coletadas e compactadas na parede do recipiente. Uma espiral (também chamada de parafuso ou transportador helicoidal) gira dentro do recipiente a uma velocidade ligeiramente diferente. Essa diferença de velocidade é chamada de velocidade diferencial. Dessa forma, a espiral transporta as partículas sedimentadas ao longo da parte cilíndrica do recipiente até a extremidade cônica do recipiente. Na extremidade mais estreita da parte cônica do recipiente, os sólidos desidratados saem do recipiente através da abertura de descarga. O líquido clarificado sai através de um disco separador (bomba centrípeta interna).

Com uma centrífuga decantadora trifásica, é possível separar três fases entre si em apenas uma etapa do processo. Por exemplo, dois líquidos que não podem ser misturados devido às diferentes densidades (por exemplo, óleo e água) são separados de uma fase sólida. O líquido mais denso (água) se acumula no meio, entre o óleo e a camada de sólidos. Assim, os dois líquidos separados podem ser retirados do decantador. Os sólidos são transportados através da espiral até as aberturas de descarga, como também ocorre na separação bifásica.[2]

Aplicações típicas da separação trifásica incluem a produção de óleos comestíveis, como o azeite, o processamento de lodo oleoso, a produção de biodiesel, etc.

Através da alimentação, o meio de separação a ser processado pode ser introduzido no centro da câmara de alimentação do scroll, onde é acelerado. A vazão influenciará o tempo de residência.[3]

O meio de separação atinge sua velocidade máxima na cuba do decantador, fazendo com que os sólidos se depositem no diâmetro interno da cuba. Uma característica marcante da cuba é seu formato cilíndrico/cônico.

Existe uma diferença de velocidade entre o rotor do decantador e a espiral, criada por um conjunto de engrenagens nas centrífugas decantadoras industriais. Essa diferença de velocidade determina o teor de sólidos na saída.

Profundidade do lago / Discos de vertedouro

O líquido clarificado flui para a extremidade cilíndrica da cuba da centrífuga decantadora, de onde escorre através de aberturas na tampa da cuba. Essas aberturas contêm discos/placas de vertedouro com ajuste preciso, por meio dos quais a profundidade da bacia na cuba pode ser definida. Os discos de vertedouro determinam o volume de enchimento da cuba.

A principal aplicação das centrífugas decantadoras é a separação contínua de grandes quantidades de sólidos de líquidos. Elas também são utilizadas para lavar e secar diversos sólidos na indústria, como grânulos de poliestireno, clarificar líquidos e concentrar sólidos. A Tabela 1.0 apresenta diversos exemplos da utilização de centrífugas decantadoras em diferentes indústrias.

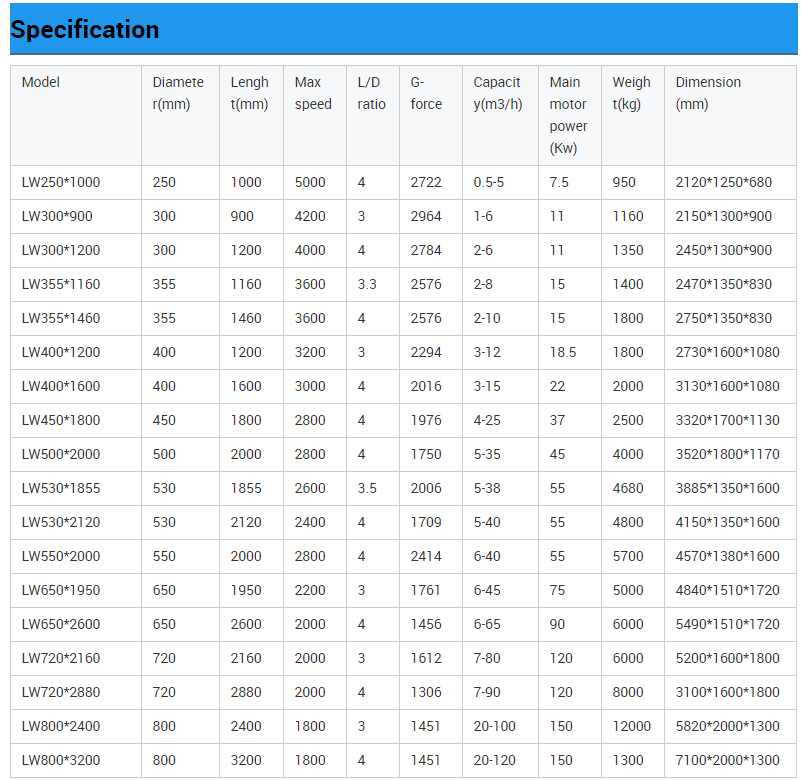

Parâmetros técnicos da centrífuga decantadora bifásica:

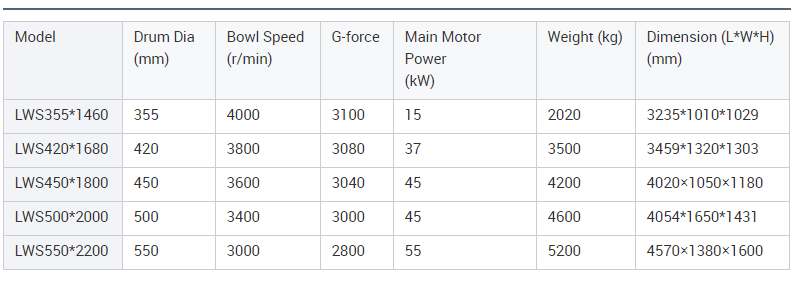

Parâmetros técnicos da centrífuga decantadora trifásica:

Indústrias com exemplos correspondentes que utilizam centrífugas decantadoras

Processamento de alimentos:

Gordura animal comestível

Proteína animal

Recuperação de proteínas

Óleos vegetais, como o azeite e o óleo vegetal.

Vinho (clarificação)

Suco de frutas, bagas e vegetais

Proteína de soja

Laticínios (recuperação de lactose, partículas finas de soro de leite e partículas finas de queijo)

Café e chá

Pectina

Petroquímica/petróleo:

Refinamento

Drenagem

perfuração de poços de petróleo

Aditivos para óleo lubrificante

Reciclagem de fluxo de óleo residual

Reciclagem de resíduos:

Esgoto municipal

Limpeza da água de lavagem

Processamento de peixe

Farinha de peixe

Óleo de peixe

Substância química:

Remédios à base de ervas

Extração química

Processamento de minerais:

Fabricantes de bentonita e dióxido de titânio

Processamento de argila de caulim e carbonato de cálcio

Indústria química orgânica

Produtos intermediários e finais orgânicos

Indústria de polímeros:

Termoplásticos, por exemplo, PVC, borracha sintética e fibras.

Indústria química inorgânica:

Agentes branqueadores

Ácidos

Produtos de sílica

Fertilizantes

Vantagens da centrífuga decantadora

As centrífugas decantadoras têm uma aparência limpa e praticamente não apresentam problemas de odor.

O dispositivo não só é fácil de instalar e rápido para iniciar e desligar, como também requer uma área pequena para operar em comparação com outros processos concorrentes.

A centrífuga decantadora é versátil, pois permite selecionar diferentes comprimentos da seção cilíndrica do rotor e o ângulo do cone para diferentes aplicações. Além disso, o sistema pode ser pré-programado com diversas curvas de projeto para prever o tipo de lodo, enquanto alguns processos concorrentes, como a prensa de filtro de correia, não permitem a troca da correia para operar com diferentes tipos de lodo. Sua versatilidade permite que a máquina tenha várias funções, como operar para espessamento ou desidratação.

A máquina pode operar com uma capacidade de produção maior do que máquinas menores. Isso também reduz o número de unidades necessárias.

O dispositivo é simples de otimizar e operar, pois possui poucas variáveis importantes e informações de feedback confiáveis.

A centrífuga decantadora apresenta custos de mão de obra reduzidos em comparação com outros processos, pois requer pouca manutenção contínua e atenção do operador.

Em comparação com alguns processos concorrentes, como o processo de filtro de correia, a centrífuga decantadora apresenta maior flexibilidade de processo e níveis de desempenho mais elevados.

Os principais tipos de centrífugas decantadoras são as de orientação vertical, as de orientação horizontal e as de esteira/espiral.

Nas centrífugas decantadoras verticais, o conjunto rotativo é montado verticalmente com seu peso suportado por um único rolamento na parte inferior ou suspenso na parte superior. A caixa de engrenagens e o rotor são suspensos na cabeça de acionamento, que está conectada à estrutura.[5] A centrífuga decantadora vertical permite operação em alta temperatura e/ou alta pressão devido à sua orientação e às vedações rotativas fornecidas em uma das extremidades. No entanto, isso torna o equipamento mais caro do que a centrífuga decantadora horizontal, que não é pressurizada e é aberta. A vantagem da máquina vertical sobre a horizontal é que o ruído emitido durante a produção é muito menor devido à menor vibração.

Em centrífugas decantadoras horizontais, como mostrado na figura 1, o conjunto rotativo é montado horizontalmente com mancais em cada extremidade em uma estrutura rígida, o que proporciona uma boa superfície de vedação para aplicações de alta pressão. A alimentação entra por uma extremidade dos mancais, enquanto a caixa de engrenagens é fixada na outra extremidade e opera abaixo da velocidade crítica. As capacidades variam até 18.000 kg de sólidos por hora, com taxas de alimentação de líquido de até 1,1 m³ por minuto. A máquina horizontal é projetada de forma que a polpa possa ser introduzida no centro de um tambor cilíndrico horizontal rotativo. A rosca de descarga força os sólidos para uma extremidade do tambor, onde são coletados nas paredes. Essa orientação é o projeto mais comum implementado na indústria.

Nas centrífugas decantadoras de esteira, a esteira ou espiral encaixa-se dentro de um recipiente giratório e transporta os sólidos depositados contra a parede, empurrando-os através de uma plataforma em direção ao fluxo inferior, onde os sólidos são descarregados. A esteira permite um aumento na eficiência da separação e na capacidade de alimentação.

O processo de separação em uma centrífuga decantadora depende de algumas características do processo, como força centrífuga ou força G, taxa de sedimentação e fator de separação, velocidade diferencial entre a esteira e o rotor e clareza do líquido descarregado.

As centrífugas decantadoras requerem força centrífuga para a separação dos sólidos do líquido. Essa característica depende do raio da centrífuga e de sua velocidade angular de rotação. Uma centrífuga decantadora aplica uma força equivalente a vários milhares de Gs, o que reduz o tempo de sedimentação das partículas. Também é preferível manter uma força G elevada, o que resultará em uma separação mais eficiente.

A taxa de sedimentação é uma característica importante do processo de separação por centrífuga decantadora. Essa taxa é influenciada pelo tamanho e formato das partículas, pela diferença de densidade entre o sólido e o líquido e pela viscosidade do líquido. Essa característica do processo pode ser melhorada com a utilização de agentes floculantes. A taxa de sedimentação também depende do fator de separação da centrífuga decantadora, que está relacionado à força centrífuga.

O recipiente externo e a esteira transportadora giram em velocidades diferentes e elevadas. Essa diferença de velocidade entre os dois é responsável pela sedimentação ao longo do cilindro da centrífuga decantadora. Uma alta diferença de velocidade resulta em um menor tempo de residência da torta decantada, sendo necessário manter a espessura da torta no mínimo para evitar prejuízos à qualidade do produto final. Manter a espessura da torta no mínimo também contribui para a melhoria do processo de desidratação. Por essa razão, é necessário obter uma diferença de velocidade ideal para equilibrar a espessura e a qualidade da torta.

A característica acima afeta a clareza do líquido de saída, que depende da taxa de fluxo volumétrico,[5] onde uma vazão mais alta resultará em um líquido menos claro. Outra característica que influencia a clareza do líquido de saída é a velocidade diferencial. Uma velocidade diferencial baixa resulta em melhor clareza, auxiliando, portanto, no processo de separação. A força G também desempenha um papel na clareza da descarga do líquido. Uma força G mais alta resulta em um aumento na separação das partículas sólidas do líquido e produz uma melhor clareza.