Shenzhou Machinery - Professional Industrial Centrifuge Machine Manufacturer and Centrifugal Separators Supplier in China

Profesyonel Dekantör Santrifüj Üreticileri Nelerdir?

Dekantör santrifüj nedir?

Dekantör santrifüj, farklı yoğunluktaki bileşenleri ayırmak için yüksek dönüş hızı kullanan bir cihazdır. Bu, katı, sıvı ve gazların tek bir karışımda birleştiği ve bu farklı fazların ayrılmasının gerekli olduğu endüstriyel işlerin çoğunda önem kazanır. Dekantör santrifüj (katı hazneli santrifüj olarak da bilinir), bulamaçtaki katı maddeleri sıvılardan sürekli olarak ayırır ve bu nedenle atık su arıtma, kimya, petrol ve gıda işleme endüstrilerinde önemli bir rol oynar. Dekantör santrifüjün performansını etkileyen çeşitli faktörler vardır ve belirli uygulamalara bağlı olarak izlenmesi gereken bazı tasarım prensipleri mevcuttur.

Dekantör santrifüjünün çalışma prensibi, kaldırma kuvveti yoluyla ayırmaya dayanır. Doğal olarak, daha yüksek yoğunluğa sahip bir bileşen karışımın dibine çökerken, daha az yoğun bileşen onun üzerinde asılı kalır. Dekantör santrifüjü, sürekli dönüş kullanarak çökelme hızını artırır ve 1000 ile 4000 G arasında bir g kuvveti üretir. Bu, bileşenlerin çökelme süresini büyük ölçüde azaltır; böylece daha önce saatlerce çökelen karışımlar, dekantör santrifüjü kullanılarak saniyeler içinde çökeltilebilir. Bu ayırma yöntemi, daha hızlı ve kontrol edilebilir sonuçlar sağlar.

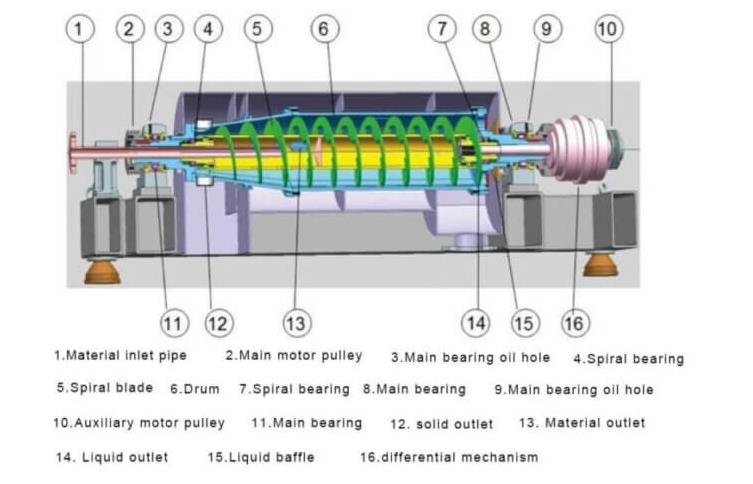

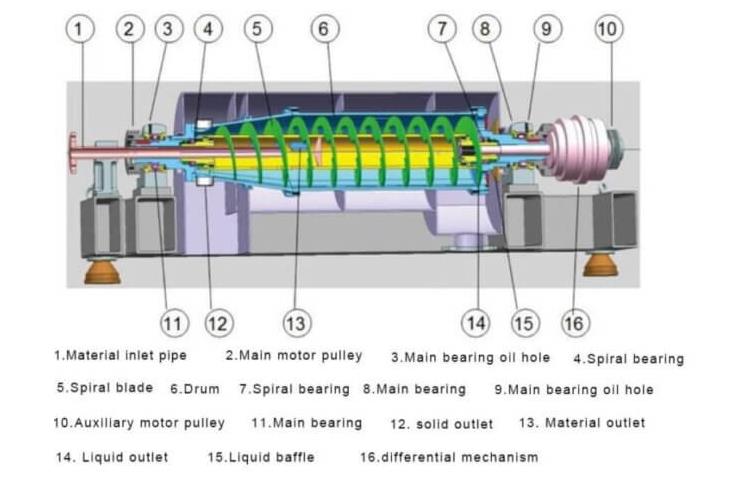

Besleme ürünü, girişten dekantör santrifüje pompalanır. Besleme, dönen yatay bir kaba girer. Kap, silindirik ve konik olmak üzere iki kısımdan oluşur. Ayırma işlemi, kabın silindirik kısmında gerçekleşir. Hızlı dönüş, 4000 x g'ye kadar santrifüj kuvvetleri oluşturur. Bu kuvvetler altında, daha yüksek yoğunluğa sahip katı parçacıklar toplanır ve kabın duvarında sıkıştırılır. Kabın içinde, biraz farklı bir hızda dönen bir sarmal (vida veya vidalı konveyör olarak da bilinir) bulunur. Bu hız farkına diferansiyel hız denir. Bu şekilde sarmal, çökelmiş parçacıkları kabın silindirik kısmı boyunca ve kabın konik kısmının en uç noktasına kadar taşır. Kabın konik kısmının en küçük ucunda, susuzlaştırılmış katılar tahliye açıklığından dışarı atılır. Berraklaştırılmış sıvı, bir ayırma diski (dahili santripetal pompa) aracılığıyla dışarı çıkar.

Üç fazlı dekantör santrifüj ile, tek bir işlem adımında üç fazı birbirinden ayırmak mümkündür. Örneğin, farklı yoğunlukları nedeniyle karıştırılamayan iki sıvı (örneğin yağ ve su), katı fazdan ayrılır. Ağır sıvı (su), yağ ve katı tabaka arasında ortada toplanır. Böylece birbirinden ayrılan iki sıvı dekantörden çekilebilir. Katılar, tıpkı iki fazlı ayırmada olduğu gibi, sarmal yoluyla boşaltma açıklıklarına taşınır.[2]

Üç fazlı ayırma işleminin tipik uygulamaları arasında zeytinyağı gibi yenilebilir yağların üretimi, petrol çamuru işleme, biyodizel üretimi vb. yer almaktadır.

Besleme yoluyla, işlenecek ayırma ortamı, hızlandırıldığı sarmalın giriş odasının merkezine girilebilir. Verim, kalış süresini etkileyecektir.[3]

Ayırma ortamı, dekantör kabında maksimum hızına ulaşır ve bu da katı maddelerin kabın iç çapına çökmesine neden olur. Kabın karakteristik özelliği silindirik/konik şeklidir.

Endüstriyel dekantör santrifüjlerinde, dekantör haznesi ile sarmal kısım arasında bir dişli ünitesi tarafından oluşturulan bir hız farkı vardır. Bu hız farkı, çıkıştaki katı madde içeriğini belirler.

Gölet derinliği / Savak diskleri

Berraklaştırılmış sıvı, dekantör santrifüjünde kabın silindirik ucuna doğru akar ve buradan kap kapağındaki açıklıklardan dışarı çıkar. Bu açıklıklar, kaptaki su derinliğinin ayarlanabildiği hassas bir şekilde ayarlanabilen taşma diskleri/taşma plakaları içerir. Taşma diskleri, kabın dolum hacmini belirler.

Dekantör santrifüjlerin temel kullanım alanı, büyük miktarlarda katı maddeyi sıvılardan sürekli olarak ayırmaktır. Ayrıca endüstride polistiren boncuklar gibi çeşitli katı maddelerin yıkanması ve kurutulması, sıvıların berraklaştırılması ve katı maddelerin konsantre edilmesi için de kullanılırlar. Tablo 1.0, dekantör santrifüjlerin çeşitli endüstrilerdeki kullanımına dair çeşitli örnekler göstermektedir.

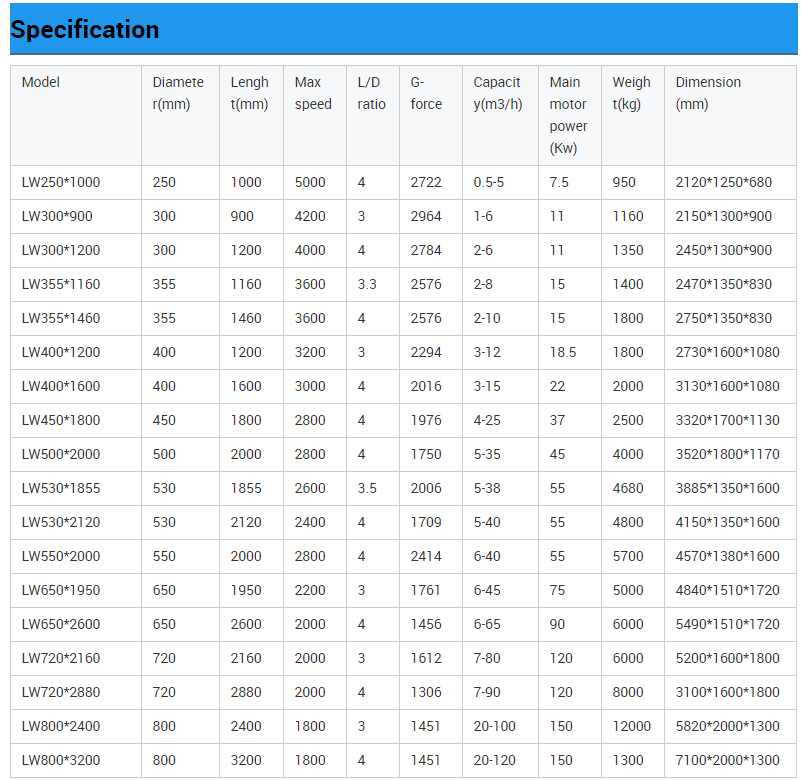

İki fazlı dekantör santrifüjün teknik parametreleri:

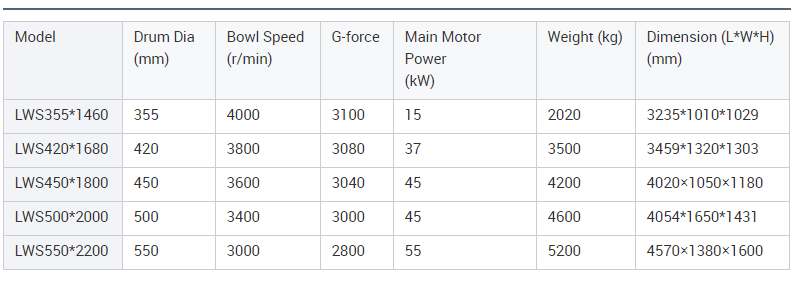

3 fazlı dekantör santrifüjün teknik parametreleri:

Dekantör santrifüj kullanan ve bunlara örnek teşkil eden endüstriler

Gıda işleme:

Yenilebilir hayvansal yağ

Hayvansal protein

Protein geri kazanımı

Zeytinyağı ve bitkisel yağ gibi bitkisel yağlar

Şarap (açıklama)

Meyve, çilek ve sebze suyu

Soya proteini

Süt ürünleri (laktoz, peynir altı suyu tozları ve peynir tozlarının geri kazanımı)

Kahve ve çay

Pektin

Petrokimya/petrol:

Rafine etme

Susuzlaştırma

Petrol kuyusu sondajı

Yağlama yağı katkı maddeleri

Atık yağ akışının geri dönüşümü

Atık geri dönüşümü:

Belediye atık suyu

Yıkama suyunun temizlenmesi

Balık işleme

Balık unu

Balık yağı

Kimyasal:

Bitkisel ilaçlar

Kimyasal ekstraksiyon

Mineral işleme:

Bentonit ve titanyum dioksit üreticileri

Kaolin kili ve kalsiyum karbonat işleme

Organik kimya endüstrisi

Organik ara ve son ürünler

Polimer endüstrisi:

Termoplastikler, örneğin PVC, sentetik kauçuk ve elyaflar.

İnorganik kimya endüstrisi:

Ağartıcı maddeler

Asitler

Silika ürünleri

Gübreler

Dekantör santrifüjünün avantajları

Dekantör tipi santrifüjler temiz bir görünüme sahiptir ve koku sorunları yok denecek kadar azdır.

Cihazın kurulumu kolay, başlatma ve kapatma işlemleri hızlı olmasının yanı sıra, diğer rakip sistemlere kıyasla çalışması için yalnızca küçük bir alana ihtiyaç duymaktadır.

Dekantör santrifüjü, silindirik hazne bölümünün farklı uzunlukları ve koni açısının farklı uygulamalar için seçilebilmesi sayesinde çok yönlüdür. Ayrıca, sistem, çamur tipini tahmin etmek için çeşitli tasarım eğrileriyle önceden programlanabilirken, bant filtre presi gibi bazı rakip prosesler, farklı çamur tipleri için çalışmak üzere bant tipini değiştiremez. Çok yönlülüğü, makinenin kalınlaştırma veya susuzlaştırma gibi çeşitli işlevlere sahip olmasını sağlar.

Bu makine, daha küçük makinelerden daha yüksek bir üretim kapasitesiyle çalışabilir. Bu da gerekli ünite sayısını azaltır.

Cihazın optimizasyonu ve kullanımı basittir çünkü az sayıda önemli değişkene ve güvenilir geri bildirim bilgisine sahiptir.

Dekantörlü santrifüj, düşük sürekli bakım ve operatör ilgisi gerektirmesi nedeniyle diğer proseslere kıyasla işçilik maliyetlerini düşürmüştür.

Bant filtre işlemi gibi bazı rakip işlemlere kıyasla, dekantör santrifüj daha fazla işlem esnekliğine ve daha yüksek performans seviyelerine sahiptir.

Dekantör santrifüjlerinin başlıca tipleri dikey yönelimli, yatay yönelimli ve konveyör/sarmal tiplerdir.

Dikey dekantör santrifüjlerinde, dönen aksam, ağırlığı altta tek bir yatakla desteklenen veya üstten asılan şekilde dikey olarak monte edilir. Dişli kutusu ve hazne, çerçeveye bağlı olan tahrik başlığından asılır.[5] Dikey dekantör, yönlendirme ve bir ucunda bulunan dönme contaları sayesinde yüksek sıcaklık ve/veya yüksek basınçta çalışmaya olanak tanır. Bununla birlikte, bu durum cihazı, basınçsız ve açık olan yatay dekantör santrifüjünden daha pahalı hale getirir. Dikey makinenin yatay makineye göre avantajı, daha az titreşim nedeniyle üretim sırasında yayılan gürültünün çok daha düşük olmasıdır.

Şekil 1'de gösterildiği gibi, yatay dekantör santrifüjlerinde, dönen aksam, her iki ucunda yataklar bulunan rijit bir çerçeveye yatay olarak monte edilmiştir; bu da yüksek basınç uygulamaları için iyi bir sızdırmazlık yüzeyi sağlar. Besleme, yatakların bir ucundan girerken, dişli kutusu diğer uca bağlıdır ve kritik hızın altında çalıştırılır. Kapasiteler, dakikada 300 ABD galonuna (1,1 m³) kadar sıvı besleme hızıyla saatte 40.000 pound'a (18.000 kg) kadar katı madde işleme kapasitesine sahiptir. Yatay makine, bulamacın dönen yatay silindirik bir kabın merkezine verilebileceği şekilde düzenlenmiştir. Sarmal boşaltma vidası, katı maddeleri duvarlarda toplarken kabın bir ucuna doğru iter. Bu yönlendirme, endüstride uygulanan en yaygın tasarımdır.

Konveyörlü dekantör santrifüjlerde, konveyör veya sarmal, dönen bir haznenin içine yerleştirilir ve duvara çöken katı maddeleri taşıyarak, onları bir yüzey boyunca alt akışa doğru iter ve burada katı maddeler boşaltılır. Konveyör, ayırma verimliliğini ve besleme kapasitesini artırmaya olanak tanır.

Dekantör santrifüjünde ayırma işlemi, santrifüj kuvveti veya G kuvveti, çökelme hızı ve ayırma faktörü, konveyör ile hazne arasındaki hız farkı ve boşaltılan sıvının berraklığı gibi birkaç işlem özelliğine bağlıdır.

Dekantör santrifüjler, katı maddelerin sıvıdan ayrılması için santrifüj kuvvetine ihtiyaç duyar. Bu özellik, santrifüjün yarıçapına ve açısal dönüş hızına bağlıdır. Dekantör santrifüj, birkaç bin G'ye eşdeğer bir kuvvet uygular; bu da parçacıkların çökelme süresini azaltır. Ayrıca, daha iyi bir ayırma sağlayacağı için yüksek bir G kuvvetinin korunması da tercih edilir.

Çökeltme hızı, dekantör santrifüj ayırma işleminin önemli bir özelliğidir. Çökeltme hızı, parçacık boyutu, parçacıkların şekilleri, katı ve sıvı arasındaki yoğunluk farkı ve sıvının viskozitesinden etkilenir. Bu işlem özelliği, topaklaştırıcı maddeler kullanılarak iyileştirilebilir. Çökeltme hızı ayrıca, santrifüj kuvvetiyle ilgili olan dekantör santrifüjün ayırma faktörüne de bağlıdır.

Dış hazne ve sarmal konveyör farklı yüksek hızlarda döner. İkisi arasındaki bu hız farkı, dekantör santrifüj silindiri boyunca çökelmenin oluşmasından sorumludur. Yüksek hız farkı, kek çökelmesinin kalma süresini kısaltır; bu nedenle, deşarj kalitesinin bozulmasını önlemek için kek kalınlığının minimumda tutulması gerekir. Kek kalınlığının minimumda tutulması, kek susuzlaştırma işleminin iyileştirilmesine de yardımcı olur. Bu nedenle, kek kalınlığı ve kalitesini dengelemek için optimum bir hız farkı elde etmek gereklidir.

Yukarıdaki özellik her şeyden önce, hacimsel akış hızına bağlı olan sıvı çıkışının berraklığını etkiler[5]; daha yüksek akış hızı, sıvı berraklığının azalmasına neden olur. Sıvı çıkışının berraklığını etkileyen bir diğer özellik ise diferansiyel hızdır. Düşük diferansiyel hız, daha iyi bir berraklık sağlar ve bu nedenle ayırma işlemine yardımcı olur. G-kuvveti de sıvı deşarjının berraklığında rol oynar. Daha yüksek G-kuvveti, katı parçacıkların sıvıdan ayrılmasında artışa ve daha iyi bir berraklığa yol açar.