Shenzhou Machinery - Fabricant professionnel de centrifugeuses industrielles et fournisseur de séparateurs centrifuges en Chine

Fabricants professionnels de centrifugeuses décanteuses

Qu'est-ce qu'une centrifugeuse décanteuse ?

Une centrifugeuse décanteuse est un appareil qui utilise une vitesse de rotation élevée pour séparer des composants de densités différentes. Son utilisation est pertinente dans la plupart des applications industrielles où des solides, des liquides et des gaz sont mélangés et où la séparation de ces différentes phases est nécessaire. Une centrifugeuse décanteuse (également appelée centrifugeuse à bol solide) sépare en continu les matières solides des liquides présents dans la suspension et joue donc un rôle important dans le traitement des eaux usées, ainsi que dans les industries chimiques, pétrolières et agroalimentaires. Plusieurs facteurs influencent les performances d'une centrifugeuse décanteuse, et certaines règles de conception doivent être respectées en fonction des applications spécifiques.

Le principe de fonctionnement d'une centrifugeuse décanteuse repose sur la séparation par poussée d'Archimède. Naturellement, un composant plus dense se dépose au fond du mélange, tandis que le composant moins dense reste en suspension au-dessus. La centrifugeuse décanteuse accélère la sédimentation grâce à une rotation continue, générant une force centrifuge équivalente à 1 000 à 4 000 G. Ceci réduit considérablement le temps de sédimentation des composants : des mélanges qui nécessitaient auparavant des heures de décantation peuvent désormais être séparés en quelques secondes grâce à une centrifugeuse décanteuse. Ce type de séparation permet d'obtenir des résultats plus rapides et plus précis.

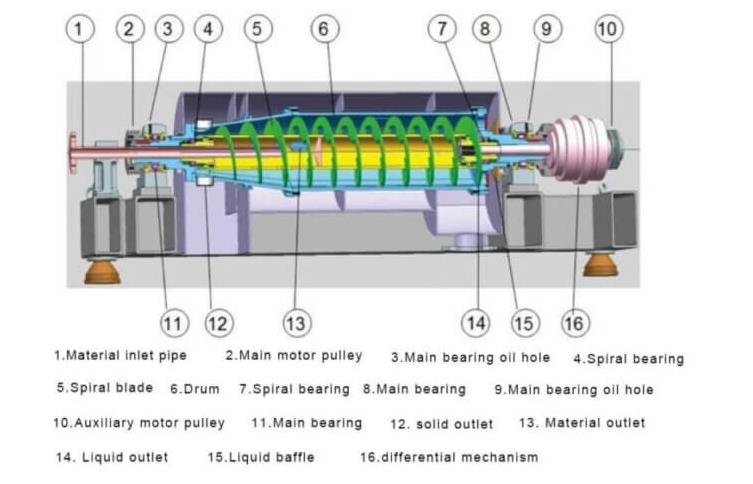

Le produit à traiter est pompé dans la centrifugeuse décanteuse par l'orifice d'entrée. Il pénètre dans un bol horizontal en rotation. Ce bol est composé d'une partie cylindrique et d'une partie conique. La séparation a lieu dans la partie cylindrique. La rotation rapide génère des forces centrifuges pouvant atteindre 4 000 g. Sous l'effet de ces forces, les particules solides les plus denses sont collectées et compactées sur la paroi du bol. Une vis sans fin (ou convoyeur à vis) tourne à l'intérieur du bol à une vitesse légèrement différente, appelée vitesse différentielle. La vis sans fin transporte ainsi les particules décantées le long de la partie cylindrique du bol jusqu'à l'extrémité conique. À l'extrémité la plus étroite de la partie conique, les solides déshydratés sont évacués par l'orifice de sortie. Le liquide clarifié est évacué par un disque de parage (pompe centripète interne).

Grâce à une centrifugeuse décanteuse triphasée, il est possible de séparer trois phases en une seule étape. Par exemple, deux liquides non miscibles en raison de leurs densités différentes (comme l'huile et l'eau) sont séparés d'une phase solide. Le liquide le plus dense (l'eau) se concentre entre l'huile et la couche de solides. Les deux liquides ainsi séparés peuvent ensuite être soutirés de la décanteuse. Les solides sont transportés par la spirale vers les orifices de sortie, comme lors d'une séparation biphasique.[2]

Les applications typiques de la séparation triphasique sont la production d'huiles comestibles telles que l'huile d'olive, le traitement des boues d'huile, la production de biodiesel, etc.

Le milieu de séparation à traiter est introduit au centre de la chambre d'alimentation de la spirale par l'orifice d'alimentation, où il est accéléré. Le débit influe sur le temps de séjour.[3]

Le milieu de séparation atteint sa vitesse maximale dans le bol du décanteur, ce qui provoque le dépôt des solides sur la paroi intérieure de celui-ci. Le bol se caractérise par sa forme cylindrique/conique.

Sur les centrifugeuses décanteuses industrielles, une différence de vitesse est créée entre le bol du décanteur et la spirale. Cette différence de vitesse détermine la teneur en solides du produit en sortie.

Profondeur de l'étang / Disques de déversoir

Le liquide clarifié s'écoule vers l'extrémité cylindrique du bol de la décanteuse centrifuge (dans l'appareil de transformation alimentaire), d'où il sort par des ouvertures pratiquées dans le couvercle. Ces ouvertures contiennent des disques/plaques de déversoir réglables avec précision, permettant de régler la profondeur du bassin dans le bol. Les disques de déversoir déterminent le volume de remplissage du bol.

La principale application des centrifugeuses décanteuses est la séparation continue de grandes quantités de solides et de liquides. Elles servent également au lavage et au séchage de divers solides dans l'industrie, tels que les billes de polystyrène, à la clarification des liquides et à la concentration des solides. Le tableau 1.0 présente différents exemples d'utilisation des centrifugeuses décanteuses dans divers secteurs industriels.

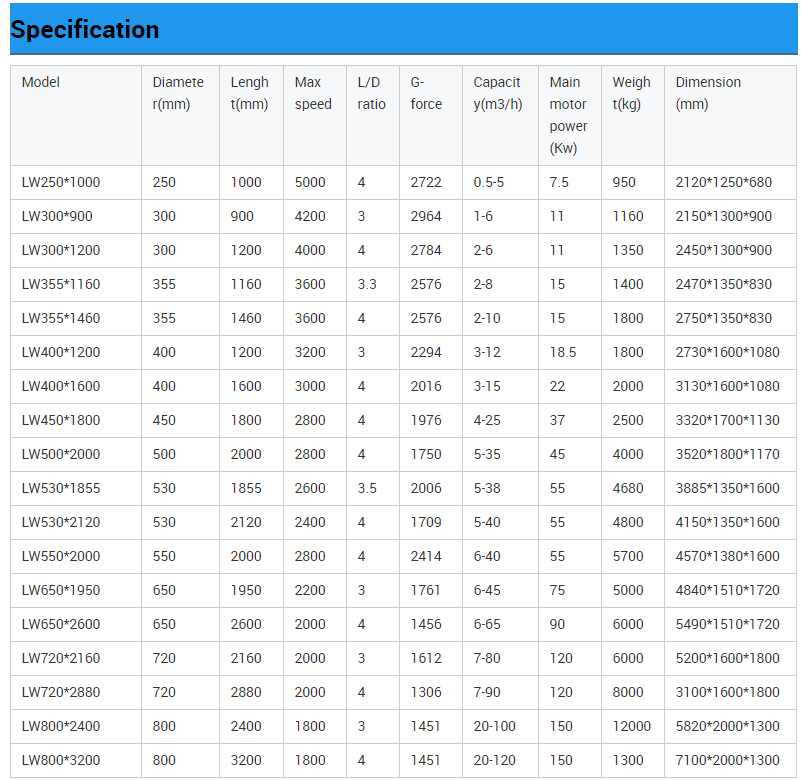

Paramètres techniques de la centrifugeuse décanteuse à 2 phases :

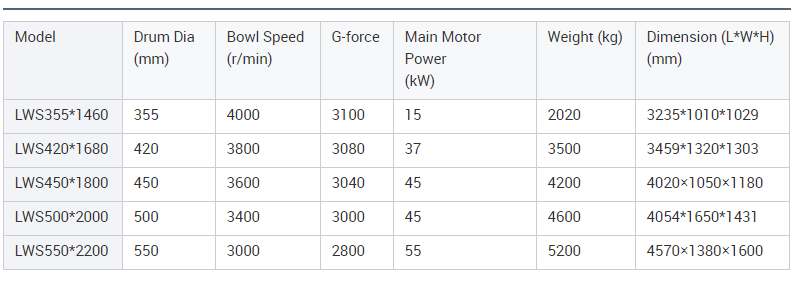

Paramètres techniques de la centrifugeuse décanteuse triphasée :

Industries ayant des exemples correspondants qui utilisent des centrifugeuses décanteuses

Transformation des aliments :

graisses animales comestibles

Protéines animales

Récupération des protéines

Les huiles végétales telles que l'huile d'olive et l'huile végétale

Vin (clarification)

jus de fruits, de baies et de légumes

Protéines de soja

Produits laitiers (récupération du lactose, des fines de lactosérum et des fines de fromage)

Café et thé

Pectine

Pétrochimie/pétrole :

Raffinage

Déshydratation

forage de puits de pétrole

Additifs pour huiles lubrifiantes

Recyclage des flux d'huiles usées

Recyclage des déchets :

eaux usées municipales

Nettoyage de l'eau de lavage

transformation du poisson

Repas de poisson

huile de poisson

Chimique:

médicaments à base de plantes

extraction chimique

Traitement des minéraux :

fabricants de bentonite et de dioxyde de titane

transformation de l'argile kaolin et du carbonate de calcium

industrie chimique organique

Produits intermédiaires et finaux biologiques

Industrie des polymères :

Les thermoplastiques, par exemple le PVC, le caoutchouc synthétique et les fibres

Industrie chimique inorganique :

Agents de blanchiment

Acides

Produits à base de silice

Engrais

Avantages de la centrifugeuse décanteuse

Les centrifugeuses décanteuses ont un aspect propre et ne présentent pratiquement aucun problème d'odeur.

Non seulement l'appareil est facile à installer et rapide au démarrage et à l'arrêt, mais il ne nécessite également qu'un petit espace de fonctionnement par rapport à d'autres procédés concurrents.

La centrifugeuse décanteuse est polyvalente car la longueur de la cuve cylindrique et l'angle du cône peuvent être ajustés selon les applications. De plus, le système peut être préprogrammé avec différentes courbes de conception pour anticiper le type de boues, contrairement à certains procédés concurrents, comme le filtre-presse à bande, qui ne permettent pas d'adapter le type de bande aux différents types de boues. Cette polyvalence lui permet d'assurer diverses fonctions, telles que l'épaississement ou la déshydratation.

Cette machine offre une capacité de production supérieure à celle des machines plus petites, ce qui permet également de réduire le nombre d'unités nécessaires.

L'appareil est simple à optimiser et à utiliser car il comporte peu de variables importantes et des informations de retour fiables.

La centrifugeuse décanteuse a permis de réduire les coûts de main-d'œuvre par rapport à d'autres procédés, car elle nécessite peu d'entretien continu et une attention réduite de l'opérateur.

Comparée à certains procédés concurrents tels que le procédé de filtration sur bande, la centrifugeuse décanteuse offre une plus grande flexibilité de processus et des niveaux de performance plus élevés.

Les principaux types de centrifugeuses décanteuses sont les centrifugeuses à orientation verticale, à orientation horizontale et à convoyeur/spirale.

Dans les centrifugeuses décanteuses verticales, l'ensemble rotatif est monté verticalement, son poids étant supporté par un seul palier à sa base ou suspendu par le haut. Le réducteur et le bol sont suspendus à la tête d'entraînement, elle-même fixée au châssis.[5] La décanteuse verticale permet un fonctionnement à haute température et/ou haute pression grâce à son orientation et aux joints d'étanchéité rotatifs situés à une extrémité. Cependant, cela la rend plus coûteuse que la centrifugeuse décanteuse horizontale, qui est non pressurisée et ouverte. L'avantage de la machine verticale par rapport à la machine horizontale réside dans le fait que le bruit émis pendant la production est nettement inférieur grâce à la réduction des vibrations.

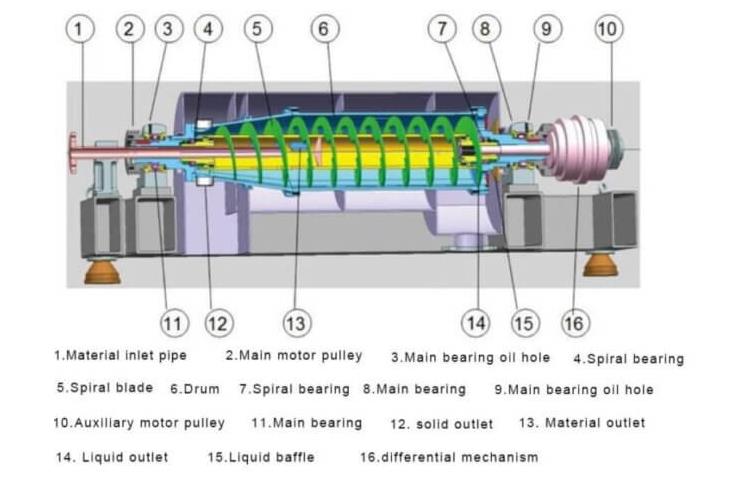

Dans les centrifugeuses décanteuses horizontales, comme illustré à la figure 1, l'ensemble rotatif est monté horizontalement sur un châssis rigide, avec des paliers à chaque extrémité, assurant ainsi une bonne étanchéité pour les applications à haute pression. L'alimentation se fait par une extrémité des paliers, tandis que le réducteur, fixé à l'autre extrémité, fonctionne à une vitesse inférieure à la vitesse critique. Les capacités atteignent 18 000 kg de solides par heure, avec des débits d'alimentation en liquide jusqu'à 1,1 m³/min. La machine horizontale est conçue de manière à ce que la suspension soit introduite au centre d'une cuve cylindrique horizontale rotative. La vis sans fin de vidange pousse les solides vers une extrémité de la cuve, où ils se déposent sur les parois. Cette configuration est la plus courante dans l'industrie.

Dans les centrifugeuses décanteuses à convoyeur, le convoyeur, ou spirale, est placé à l'intérieur d'un bol rotatif et transporte les solides déposés contre la paroi, les poussant sur une rampe vers le système d'évacuation par le bas. Le convoyeur permet d'accroître l'efficacité de séparation et la capacité d'alimentation.

Le processus de séparation dans une centrifugeuse décanteuse repose sur quelques caractéristiques du processus telles que la force centrifuge ou force G, le taux de sédimentation et le facteur de séparation, la vitesse différentielle entre le convoyeur et le bol, et la clarté du liquide rejeté.

Les centrifugeuses décanteuses nécessitent une force centrifuge pour séparer les solides du liquide. Cette caractéristique dépend du rayon de la centrifugeuse et de sa vitesse de rotation. Une centrifugeuse décanteuse applique une force équivalente à plusieurs milliers de G, ce qui réduit le temps de sédimentation des particules. Il est également préférable de maintenir une force centrifuge élevée, ce qui améliore la séparation.

La vitesse de sédimentation est une caractéristique importante du procédé de séparation par décantation centrifuge. Cette vitesse est influencée par la taille et la forme des particules, la différence de densité entre les phases solide et liquide, ainsi que par la viscosité du liquide. L'utilisation d'agents floculants permet d'améliorer cette caractéristique. La vitesse de sédimentation dépend également du facteur de séparation de la décantation centrifuge, lui-même lié à la force centrifuge.

La cuve extérieure et le convoyeur à spirale tournent à des vitesses élevées différentes. Cette différence de vitesse est responsable de la sédimentation dans le cylindre de la centrifugeuse décanteuse. Une différence de vitesse élevée réduit le temps de séjour du gâteau, d'où la nécessité de minimiser son épaisseur afin de préserver la qualité du produit à la sortie. Maintenir une épaisseur minimale favorise également l'amélioration du processus de déshydratation du gâteau. Il est donc essentiel de trouver une différence de vitesse optimale permettant d'équilibrer l'épaisseur et la qualité du gâteau.

La caractéristique principale influe sur la clarté du liquide en sortie, laquelle dépend du débit volumique [5] : un débit élevé entraîne une faible clarté. La vitesse différentielle est une autre caractéristique qui influe sur la clarté du liquide en sortie. Une faible vitesse différentielle améliore la clarté et facilite ainsi la séparation. La force G joue également un rôle dans la clarté du liquide rejeté. Une force G plus élevée favorise la séparation des particules solides du liquide et permet d'obtenir une meilleure clarté.