شركة شنتشو للآلات - شركة تصنيع آلات الطرد المركزي الصناعية المتخصصة ومورد أجهزة الفصل بالطرد المركزي في الصين

ما هي أجهزة الطرد المركزي الاحترافية؟

ما هو جهاز الطرد المركزي ذو القارورة؟

جهاز الطرد المركزي ذو الطرد المركزي هو جهاز يستخدم سرعة دوران عالية لفصل مكونات ذات كثافات مختلفة. يكتسب هذا الجهاز أهمية بالغة في معظم التطبيقات الصناعية التي تختلط فيها المواد الصلبة والسائلة والغازية في خليط واحد، حيث يكون فصل هذه الأطوار المختلفة ضروريًا. يفصل جهاز الطرد المركزي ذو الطرد المركزي (المعروف أيضًا باسم جهاز الطرد المركزي ذي الوعاء الصلب) المواد الصلبة باستمرار عن السوائل في الخليط، ولذلك يلعب دورًا هامًا في معالجة مياه الصرف الصحي، والصناعات الكيميائية، والنفطية، والغذائية. هناك عدة عوامل تؤثر على أداء جهاز الطرد المركزي ذو الطرد المركزي، ويجب اتباع بعض قواعد التصميم التي تعتمد على التطبيقات المحددة.

يعتمد مبدأ عمل جهاز الطرد المركزي ذي الطرد المركزي على الفصل عن طريق الطفو. فمن الطبيعي أن يترسب المكون ذو الكثافة الأعلى في قاع الخليط، بينما يبقى المكون الأقل كثافة معلقًا فوقه. يعمل جهاز الطرد المركزي ذو الطرد المركزي على زيادة سرعة الترسيب من خلال الدوران المستمر، مما يُنتج قوة تسارع تعادل ما بين 1000 و4000 ضعف قوة الجاذبية الأرضية. هذا يُقلل بشكل كبير من زمن ترسيب المكونات، حيث يُمكن ترسيب الخلائط التي كانت تستغرق ساعات في السابق في غضون ثوانٍ باستخدام جهاز الطرد المركزي ذي الطرد المركزي. يُتيح هذا النوع من الفصل الحصول على نتائج أسرع وأكثر دقة.

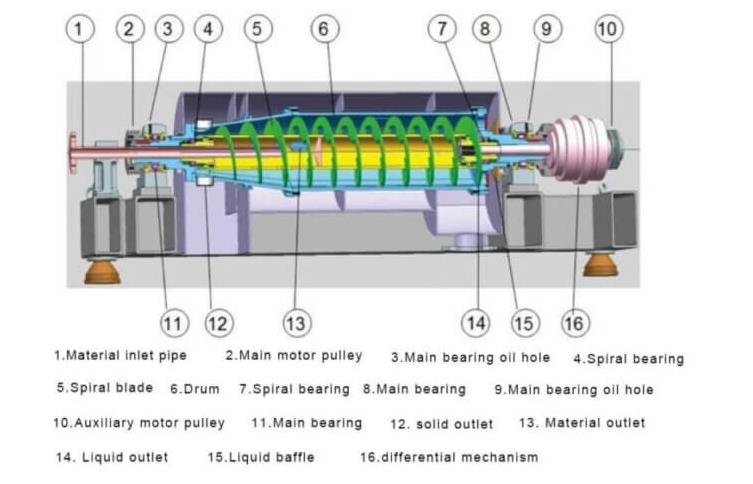

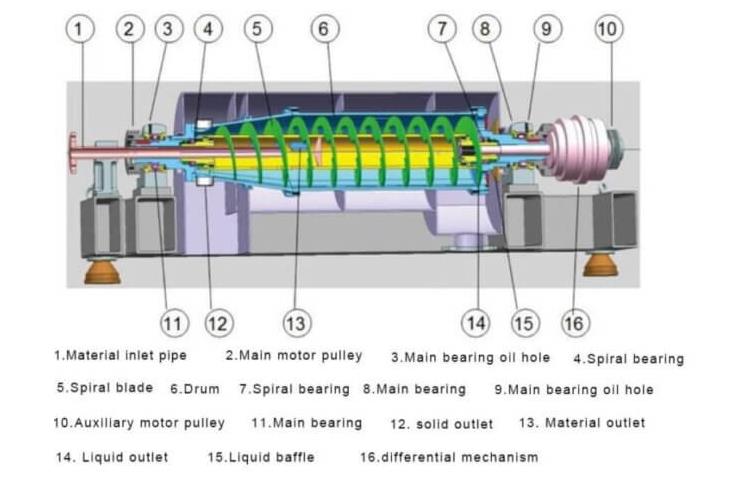

يُضخ المنتج الخام إلى جهاز الطرد المركزي عبر المدخل. يدخل المنتج الخام إلى وعاء أفقي يدور. يتكون الوعاء من جزء أسطواني وجزء مخروطي. تتم عملية الفصل في الجزء الأسطواني من الوعاء. يُولد الدوران السريع قوى طرد مركزي تصل إلى 4000 ضعف قوة الجاذبية الأرضية. تحت تأثير هذه القوى، تتجمع الجزيئات الصلبة ذات الكثافة الأعلى وتتراص على جدار الوعاء. يدور لولب (أو ناقل لولبي) داخل الوعاء بسرعة مختلفة قليلاً. يُسمى فرق السرعة هذا بالسرعة التفاضلية. بهذه الطريقة، ينقل اللولب الجزيئات المترسبة على طول الجزء الأسطواني من الوعاء وصولاً إلى الجزء المخروطي النهائي. عند الطرف الأصغر للجزء المخروطي من الوعاء، تخرج المواد الصلبة المجففة من الوعاء عبر فتحة التصريف. يخرج السائل الصافي عبر قرص فصل (مضخة طرد مركزي داخلية).

باستخدام جهاز طرد مركزي ثلاثي الأطوار، يُمكن فصل ثلاثة أطوار عن بعضها في خطوة واحدة فقط. على سبيل المثال، يتم فصل سائلين لا يمكن مزجهما لاختلاف كثافتهما (مثل الزيت والماء) عن طور صلب. يتجمع السائل الأثقل (الماء) في المنتصف بين طبقة الزيت وطبقة المواد الصلبة. وبذلك، يُمكن سحب السائلين المفصولين من جهاز الطرد المركزي. تُنقل المواد الصلبة عبر اللولب إلى فتحات التفريغ، كما هو الحال في فصل الطورين.[2]

تشمل التطبيقات النموذجية للفصل ثلاثي الأطوار إنتاج الزيوت الصالحة للأكل مثل زيت الزيتون، ومعالجة الحمأة الزيتية، وإنتاج الديزل الحيوي، وما إلى ذلك.

من خلال وحدة التغذية، يمكن إدخال وسيط الفصل المراد معالجته إلى مركز حجرة التغذية في اللولب، حيث يتم تسريعه. وسيؤثر معدل التدفق على زمن الإقامة.[3]

تصل مادة الفصل إلى أقصى سرعة لها في وعاء الطرد المركزي، مما يؤدي إلى ترسب المواد الصلبة على القطر الداخلي للوعاء. ومن السمات المميزة للوعاء شكله الأسطواني/المخروطي.

يوجد فرق في السرعة بين وعاء الفصل واللولب، والذي يتم توليده بواسطة وحدة تروس في أجهزة الطرد المركزي الصناعية. ويحدد هذا الفرق في السرعة نسبة المواد الصلبة في المادة الخارجة.

عمق البركة / أقراص السد

يتدفق السائل المصفى إلى الطرف الأسطواني للوعاء في جهاز الطرد المركزي لمعالجة الأغذية، ومن ثم يخرج عبر فتحات في غطاء الوعاء. تحتوي هذه الفتحات على أقراص/صفائح حاجبة قابلة للتعديل بدقة، والتي تُستخدم لضبط عمق السائل في الوعاء. وتحدد هذه الأقراص حجم تعبئة الوعاء.

يُستخدم جهاز الطرد المركزي ذو القواطع بشكل أساسي لفصل كميات كبيرة من المواد الصلبة عن السوائل بشكل مستمر. كما يُستخدم أيضًا لغسل وتجفيف مواد صلبة متنوعة في الصناعة، مثل حبيبات البوليسترين، وتصفية السوائل، وتركيز المواد الصلبة. يعرض الجدول 1.0 أمثلة متنوعة لاستخدامات جهاز الطرد المركزي ذي القواطع في مختلف الصناعات.

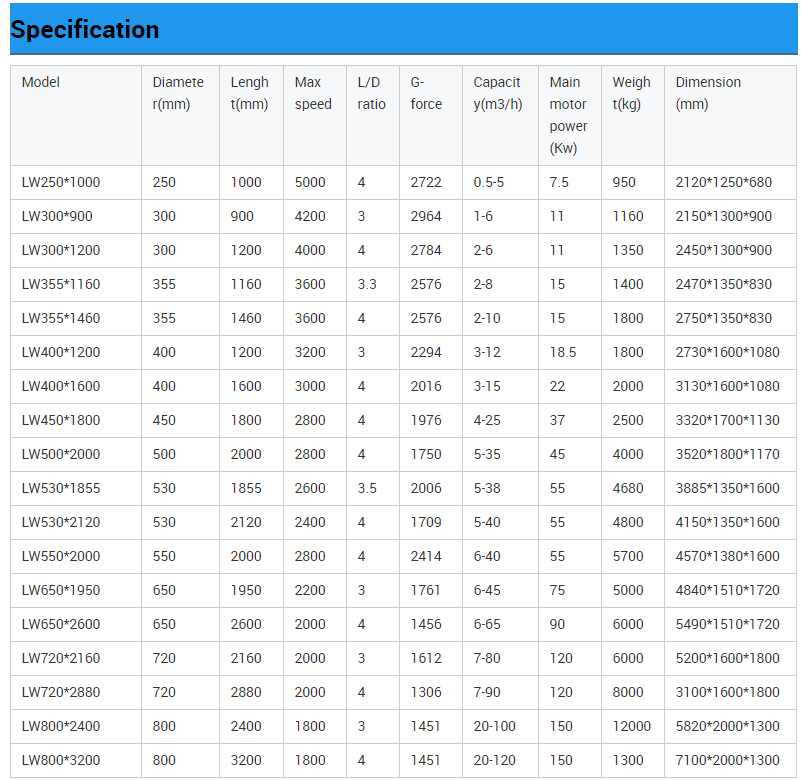

المعايير الفنية لجهاز الطرد المركزي ثنائي الطور:

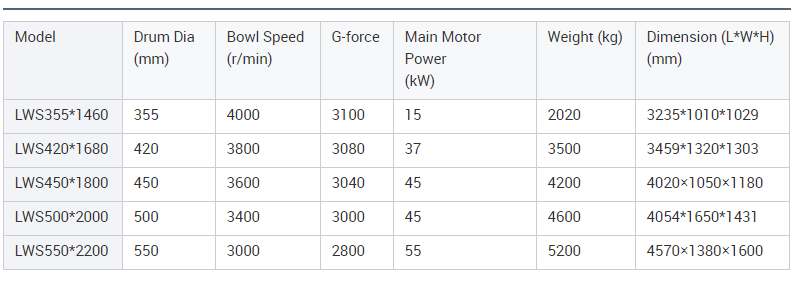

المعايير الفنية لجهاز الطرد المركزي ثلاثي الأطوار:

الصناعات التي تتضمن أمثلة مماثلة تستخدم أجهزة الطرد المركزي ذات القواطع

معالجة الأغذية:

دهون حيوانية صالحة للأكل

البروتين الحيواني

استخلاص البروتين

الزيوت النباتية مثل زيت الزيتون والزيوت النباتية

النبيذ (توضيح)

عصير الفاكهة والتوت والخضراوات

بروتين الصويا

منتجات الألبان (استخلاص اللاكتوز، ومسحوق مصل اللبن، ومسحوق الجبن)

القهوة والشاي

البكتين

البتروكيماويات/النفط:

التكرير

نزح المياه

حفر آبار النفط

إضافات زيوت التشحيم

إعادة تدوير تيارات زيوت النفايات

إعادة تدوير النفايات:

مياه الصرف الصحي البلدية

تنظيف مياه الغسيل

معالجة الأسماك

مسحوق السمك

زيت السمك

المواد الكيميائية:

الأدوية العشبية

الاستخلاص الكيميائي

معالجة المعادن:

مصنعي البنتونيت وثاني أكسيد التيتانيوم

معالجة طين الكاولين وكربونات الكالسيوم

صناعة الكيماويات العضوية

المنتجات العضوية الوسيطة والنهائية

صناعة البوليمرات:

المواد البلاستيكية الحرارية على سبيل المثال PVC والمطاط الصناعي والألياف

صناعة الكيماويات غير العضوية:

عوامل التبييض

الأحماض

منتجات السيليكا

الأسمدة

مزايا جهاز الطرد المركزي ذي القارورة

تتميز أجهزة الطرد المركزي ذات القوارير بمظهر نظيف ولا تعاني من مشاكل الروائح تقريبًا.

لا يقتصر الأمر على سهولة تركيب الجهاز وسرعة بدء التشغيل والإيقاف فحسب، بل إنه لا يتطلب سوى مساحة صغيرة للتشغيل مقارنة بالعمليات المنافسة الأخرى.

تتميز طاردة الطرد المركزي متعددة الاستخدامات، إذ يمكن اختيار أطوال مختلفة لقسم الوعاء الأسطواني وزاوية المخروط لتناسب تطبيقات متنوعة. كما يمكن برمجة النظام مسبقًا بمنحنيات تصميم مختلفة للتنبؤ بنوع الحمأة، في حين أن بعض العمليات المنافسة، مثل مكبس الترشيح الحزامي، لا تستطيع تغيير نوع الحزام للعمل مع أنواع مختلفة من الحمأة. وتتيح هذه المرونة للجهاز أداء وظائف متعددة، مثل التكثيف أو التجفيف.

يمكن للآلة أن تعمل بقدرة إنتاجية أعلى من الآلات الأصغر حجماً، مما يقلل أيضاً من عدد الوحدات المطلوبة.

الجهاز سهل التحسين والتشغيل لأنه يحتوي على عدد قليل من المتغيرات الرئيسية ومعلومات التغذية الراجعة الموثوقة.

لقد خفضت أجهزة الطرد المركزي ذات القوارير تكاليف العمالة مقارنة بالعمليات الأخرى، حيث أنها تتطلب صيانة مستمرة منخفضة واهتمامًا أقل من المشغل.

بالمقارنة مع بعض العمليات المنافسة مثل عملية الترشيح بالحزام، فإن جهاز الطرد المركزي ذو القارورة يتمتع بمرونة أكبر في العملية ومستويات أداء أعلى.

الأنواع الرئيسية لأجهزة الطرد المركزي هي: الاتجاه الرأسي، والاتجاه الأفقي، والناقل/اللولبي.

في أجهزة الطرد المركزي العمودية، تُركّب مجموعة الدوران عموديًا، حيث يُدعَم وزنها بواسطة محمل واحد في الأسفل أو تُعلّق من الأعلى. تُعلّق علبة التروس والوعاء من رأس القيادة المتصل بالإطار.[5] يسمح جهاز الطرد المركزي العمودي بالعمل في درجات حرارة و/أو ضغوط عالية بفضل تصميمه ووجود موانع تسرب دورانية في أحد طرفيه. مع ذلك، يجعل هذا الجهاز أغلى ثمنًا من جهاز الطرد المركزي الأفقي، وهو غير مضغوط ومفتوح. تتمثل ميزة الجهاز العمودي على الجهاز الأفقي في انخفاض مستوى الضوضاء المنبعثة أثناء الإنتاج بشكل ملحوظ نتيجةً لانخفاض الاهتزازات.

في أجهزة الطرد المركزي الأفقية، كما هو موضح في الشكل 1، تُركّب مجموعة الدوران أفقيًا على إطار صلب، مع وجود محامل على كل طرف، مما يوفر سطحًا مانعًا للتسرب جيدًا لتطبيقات الضغط العالي. يدخل السائل من أحد طرفي المحامل، بينما تُثبّت علبة التروس على الطرف الآخر وتُشغّل بسرعة أقل من السرعة الحرجة. تتراوح السعات حتى 40,000 رطل (18,000 كجم) من المواد الصلبة في الساعة، مع معدلات تغذية سائلة تصل إلى 300 جالون أمريكي (1.1 متر مكعب) في الدقيقة. صُمّم الجهاز الأفقي بحيث يمكن إدخال الملاط في مركز وعاء أسطواني أفقي دوّار. يدفع برغي التفريغ الحلزوني المواد الصلبة إلى أحد طرفي الوعاء حيث تتجمع على الجدران. هذا التصميم هو الأكثر شيوعًا في الصناعة.

في أجهزة الطرد المركزي ذات السيور الناقلة، يُركّب السير الناقل أو اللولب داخل وعاء دوّار، وينقل المواد الصلبة المتراكمة على الجدار، دافعًا إياها عبر مسار انزلاقي نحو التدفق السفلي حيث تُصرّف. يُتيح هذا السير الناقل زيادة كفاءة الفصل وسعة التغذية.

تعتمد عملية الفصل في جهاز الطرد المركزي على بعض خصائص العملية مثل قوة الطرد المركزي أو قوة الجاذبية، ومعدل الترسيب وعامل الفصل، والسرعة التفاضلية بين الناقل والوعاء، ووضوح السائل الخارج.

تتطلب أجهزة الطرد المركزي من نوع "ديكانتر" قوة طرد مركزي لفصل المواد الصلبة عن السائلة. وتعتمد هذه الخاصية على نصف قطر جهاز الطرد المركزي وسرعته الدورانية الزاوية. يُطبّق جهاز الطرد المركزي من نوع "ديكانتر" قوة تعادل عدة آلاف من قوى التسارع (G)، مما يقلل من زمن ترسب الجزيئات. كما يُفضّل الحفاظ على قوة تسارع عالية، مما يُحسّن عملية الفصل.

يُعدّ معدل الترسيب سمةً مهمةً في عملية الفصل باستخدام جهاز الطرد المركزي. ويتأثر هذا المعدل بحجم الجسيمات وأشكالها، وفرق الكثافة بين المواد الصلبة والسائلة، ولزوجة السائل. ويمكن تحسين هذه السمة باستخدام عوامل التلبيد. كما يعتمد معدل الترسيب على عامل الفصل في جهاز الطرد المركزي، والذي يرتبط بقوة الطرد المركزي.

يدور الوعاء الخارجي والناقل الحلزوني بسرعات عالية مختلفة. هذا الاختلاف في السرعة بينهما مسؤول عن الترسيب داخل أسطوانة جهاز الطرد المركزي. يؤدي الاختلاف الكبير في السرعة إلى تقليل زمن بقاء الرواسب، لذا من الضروري الحفاظ على سمكها عند الحد الأدنى لتجنب التأثير سلبًا على جودة المنتج النهائي. كما يُسهم الحفاظ على سمك الرواسب عند الحد الأدنى في تحسين عملية تجفيفها. لهذا السبب، من الضروري تحديد الاختلاف الأمثل في السرعة لتحقيق التوازن بين سمك الرواسب وجودتها.

تؤثر الخاصية المذكورة أعلاه بشكل أساسي على نقاء السائل الخارج، والذي يعتمد بدوره على معدل التدفق الحجمي [5]، حيث يؤدي ارتفاع معدل التدفق إلى انخفاض نقاء السائل. ومن الخصائص الأخرى التي تؤثر على نقاء السائل الخارج السرعة التفاضلية. فكلما انخفضت السرعة التفاضلية، تحسّن النقاء، مما يُسهم في عملية الفصل. كما تلعب قوة التسارع (G-Force) دورًا في نقاء السائل الخارج. فارتفاع قوة التسارع يؤدي إلى زيادة فصل الجزيئات الصلبة عن السائل، وبالتالي تحسين النقاء.