Shenzhou Dekanterzentrifuge LW900

Die LW-Dekanterzentrifuge, auch bekannt als horizontale Dekanterzentrifuge oder Dekanterseparator, findet in verschiedenen Branchen vielfältige Anwendung. Als führender chinesischer Hersteller von Dekanterzentrifugen bietet LW effiziente Trennverfahren und erfreut sich in zahlreichen Bereichen großer Beliebtheit. Im Folgenden werden einige gängige Anwendungsgebiete der LW-Dekanterzentrifuge vorgestellt.

Abwasserbehandlung: Der Dekanter-Schlammabscheider spielt eine entscheidende Rolle in der Abwasserbehandlung. Er trennt Feststoffe wie Schlamm oder Sedimente effektiv vom Abwasser ab und ermöglicht so die Entfernung von Schadstoffen und die Gewinnung von sauberem Wasser.

Öl- und Gasindustrie: In der Öl- und Gasindustrie wird die LW-Dekanterzentrifuge für verschiedene Zwecke eingesetzt. Sie dient der Trennung von Öl, Wasser und Feststoffen in Bohrschlamm und ermöglicht so die Gewinnung von wertvollem Öl bei gleichzeitiger Minimierung der Umweltbelastung. Darüber hinaus unterstützt sie die Entwässerung von Schlämmen aus Ölraffinerien und Offshore-Plattformen und trägt damit zu einer ordnungsgemäßen Abfallentsorgung bei.

Lebensmittel- und Getränkeverarbeitung: Die horizontale Dekanterzentrifuge wird in der Lebensmittel- und Getränkeindustrie zur Fest-Flüssig-Trennung eingesetzt. Sie hilft bei der Trennung von Flüssigkeiten und Feststoffen in Prozessen wie der Fruchtsaft- und Pflanzenölgewinnung. Durch die effiziente Trennung der gewünschten Komponenten trägt sie zur Sicherstellung von Produktqualität und -konsistenz bei.

Chemische und pharmazeutische Industrie: Der Dekanter-Schlammabscheider kann zur Trennung und Klärung verschiedener chemischer Suspensionen, pharmazeutischer Zwischenprodukte und API-Verbindungen (Wirkstoffe) eingesetzt werden.

Funktionsprinzipien des LW-Dekanter-Schlammabscheiders

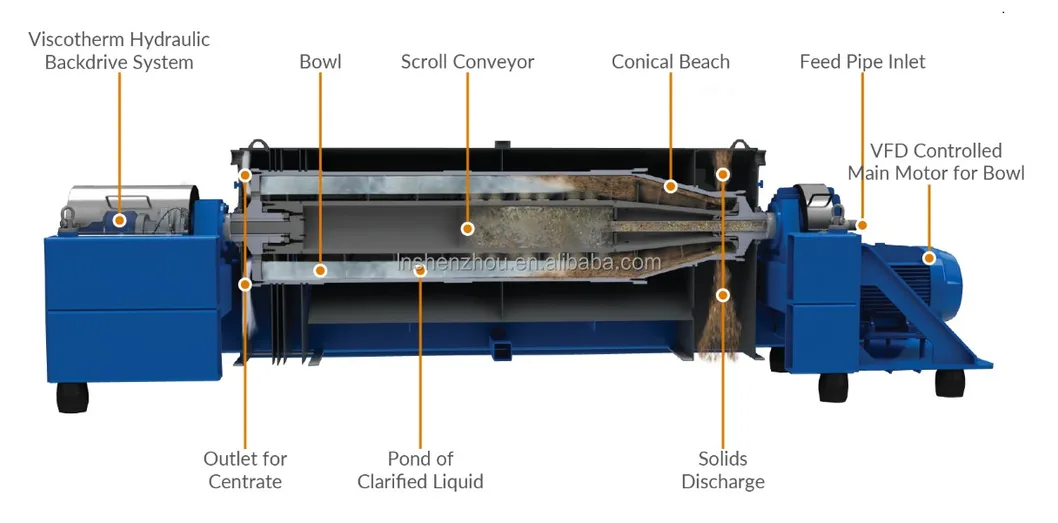

Die Dekanterzentrifuge startet und beschleunigt automatisch. Sobald die optimalen Betriebsbedingungen erfüllt sind und die Trommel die erforderliche Drehzahl erreicht hat, öffnet sich das Zuführventil und leitet die zu trennende Suspension über das Zuführrohr in den Produktraum des Spiralförderers. Nach der Anlaufphase gelangt die Suspension durch den Auslass des Produktraums in die Trommel. Durch die Zentrifugalkraft wird die Suspension in der Trommel schnell in zwei Phasen getrennt. Die schwerere Feststoffphase lagert sich an der Innenwand der Trommel ab und wird durch ein anderes Zahnrad angetrieben, wodurch eine nicht-synchrone Bewegung zwischen Spiralförderer und Trommel entsteht. Die Feststoffphase wird zur weiteren Entwässerung in den kleinen Auslass geleitet und schließlich über den Feststoffauslass abgeführt. Die abgetrennte Flüssigkeit fließt entweder durch den großen Auslass ab oder wird von einer Kreiselpumpe gefördert.

Artikel/Modell

LW-250×1000

LW-350×1460

LW-450×1800

LW-520×2130

LW-650×2275

LW-720×2665

LW-900×2700

LW-1000×2500

Trommeldurchmesser (mm)

250

350

450

520

650

720

900

1000

Effektive Trommellänge (mm)

1000

1460

1800

2130

2275

2665

2700

2500

Höchstgeschwindigkeit (U/min)

4000

4000

3600

2800

2500

2000

1500

1500

Maximaler Trennfaktor (N)

2238

3133

3265

2281

2273

1611

1133

1259

Verarbeitungskapazität ( m³ /h)

0.5-3

3-12

6-20

12-30

25-35

45-100

50-110

50-120

Hauptmotorleistung (kW)

11

22

30-45

45-75

75-110

110-160

160-220

280

Gesamtabmessung (mm)

2740×700

×900

3950×830

×1170

4385×1140

×1508

4760×1250

×1554

5120×1450

×1750

5500×1550

×1850

5800×1750

×2050

5600×1850

×2150

Gewicht (kg)

1200

2250

3200

5600

7800

14000

19000

25000

- Gründungsjahr1980

- GeschäftsartFabrik

- Land / RegionProvinz Zhejiang

- HauptbrancheAllgemeine Konstruktionsdienstleistungen für mechanische Bauteile

- HauptprodukteDekanterzentrifuge, Scheibenzentrifuge, Röhrenzentrifuge, Plattenzentrifuge

- Unternehmen (juristische Person)Xuhongmei

- Gesamtzahl der Beschäftigten16 bis 100 Personen

- Jährlicher Produktionswert10000000USD

- ExportmarktOsteuropa, Lateinamerika, Afrika, Südostasien, Amerika, Sonstige

- Kooperierte Kunden--

Einige unserer Maschinen wurden mit neuen Technologiepatenten ausgezeichnet. Wir gehören zu den weltweit führenden Herstellern von Dekanterzentrifugen, Scheibenzentrifugen, Rohrzentrifugen, Trennsystemen und Trocknungsanlagen. Über 180 Serien von Dekanterzentrifugen und Scheibenseparatoren sind im In- und Ausland im Einsatz, darunter in den USA, Kanada, Australien, Russland, Brasilien, Singapur und insgesamt 70 Ländern.

Wir besitzen verschiedene Arten von Prüf- und Testeinrichtungen im Wert von über 10 Millionen US-Dollar, darunter 18 Prüftische, eine Hochgeschwindigkeits-Dynamikwuchtmaschine, Ultraschall-Fehlererkennungsmaschinen usw.

Wir sind mit einem kompletten Prüf-, Inspektions-, Analyse- und Kontrollsystem, fortschrittlichen Prüfmaschinen und einem Prüftisch mit stimulierenden Arbeitsbedingungen sowie einem automatischen Prüfsystem ausgestattet, was unsere Produktentwicklung, Verarbeitungsvalidierung und Qualität gewährleistet.

Wir freuen uns auch über OEM- und ODM-Aufträge. Ob Sie ein Produkt aus unserem Katalog auswählen oder technische Unterstützung für Ihre Anwendung benötigen – unser Kundenservice berät Sie gerne zu Ihren Beschaffungsanforderungen.

Wir freuen uns über die Zusammenarbeit mit allen, die sich für die Trennung und Filtration von Gewebe interessieren, und suchen außerdem qualifizierte Agenten weltweit, um einen besseren Service und ein tiefgreifendes Marketing zu gewährleisten.