Professionelle Hersteller: Wie funktioniert eine Dekanterzentrifuge?

Die Dekanterzentrifuge

Bei der Trennung von Feststoff-Flüssigkeits-Gemischen mit hohem Feststoffanteil sind Dekanterzentrifugen die beste Wahl. Diese Feststoffzentrifugen, auch Dekanter genannt, arbeiten im Gegensatz zu Kammerfilterpressen kontinuierlich. Die fein verteilten Feststoffpartikel werden durch starke Zentrifugalkräfte von der Suspension getrennt.

Dekanter finden in einer Vielzahl von Branchen weltweit Anwendung. Die Zentrifugen sind optimal an die jeweilige Anwendung angepasst. Die Einsatzgebiete reichen von der Schlammentwässerung über die Klassierung und Nassklassierung bis hin zur Feststoffsortierung.

Um optimale Ergebnisse zu erzielen, müssen Dekanterzentrifugen mit festem Kessel individuell an die jeweiligen Trennprozesse angepasst werden.

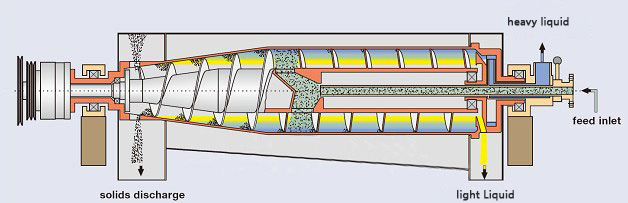

Die Shenzhou-Gruppe verfügt über Zwei-Phasen-Dekanterzentrifugen und Drei-Phasen-Dekanterzentrifugen.

Wie funktionieren Dekanterzentrifugen eigentlich?

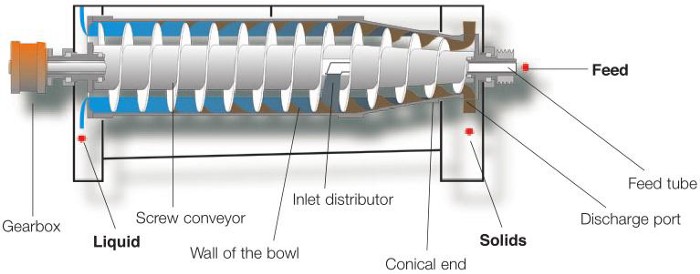

Ein Dekanter ist im Prinzip ein um eine Achse gewickelter Absetzbehälter. Feste Partikel, die schwerer als die Flüssigkeit sind, sinken durch die Schwerkraft zum Boden des Behälters und bilden dort ein Sediment (die feste Phase). Ein Weindekanter kann beispielsweise als solches Sedimentationsgefäß betrachtet werden. In einer Zentrifuge werden die feste und die flüssige Phase durch Zentrifugalbeschleunigung getrennt. Die festen Partikel, die eine höhere Dichte aufweisen und daher schwerer als die Flüssigkeit sind, wandern aufgrund der Zentrifugalkraft in der rotierenden Trommel der Zentrifuge nach außen. Das Sediment bildet sich an der Innenwand der Zentrifugentrommel. Die Trennung von Feststoffen und Flüssigkeit erfolgt in einer Zentrifuge schneller und effizienter, da Zentrifugalkräfte von etwa 3000 g anstelle von 1 g im Gravitationsfeld wirken.

Dekanter-Zulaufrohr

Das Produkt wird über ein zentral angeordnetes Zufuhrrohr in die Einlasskammer der Dekanterschnecke geleitet. Nach einer leichten Vorbeschleunigung gelangt es durch die Verteileröffnungen in den Dekanterbehälter.

Dekanterschale

Der zylindrisch-konische Dekanter rotiert mit einer voreingestellten, optimal auf den jeweiligen Zweck abgestimmten Drehzahl. Die Suspension rotiert mit der Arbeitsgeschwindigkeit im Dekanter und bildet eine zylindrische Schicht an der Dekanterwand. Aufgrund ihrer höheren Dichte setzen sich die Feststoffe im Produkt unter dem Einfluss der Zentrifugalkraft an der Innenwand des Dekanters ab. Die Länge des zylindrischen Dekanterabschnitts und der Kegelwinkel werden an die spezifischen Anforderungen der Anwendung angepasst.

Dekanterrolle

Die abgetrennten Feststoffe werden durch die Dekanterschnecke, die sich mit einer etwas anderen Geschwindigkeit als die Schüssel dreht, zum konischen Ende des Behälters transportiert. Die Verweildauer der Feststoffe im Dekanterbehälter wird durch diese Drehzahldifferenz bestimmt. Der Trockenheitsgrad des Kuchens hängt von der Backzeit ab. Durch Anpassen der Drehzahldifferenz der Schnecke lässt er sich gezielt beeinflussen und somit die gewünschte Trennung erzielen. Schnecken werden je nach Anwendung und Zweck unterschiedlich konstruiert.

Feststoffabfuhr

Die abgesetzten Feststoffe werden durch Öffnungen am konischen Ende der Trommel in das Feststoffgehäuse ausgeworfen und fallen durch den Auswurfschacht.

Überlauf

Die geklärten Flüssigkeiten (flüssige Phase) fließen zum zylindrischen Ende des Behälters und treten durch Überlaufbleche aus. Die Wassertiefe (Flüssigkeitsschicht) im Behälter wird durch äußerst präzise verstellbare Überlaufbleche in diesen Öffnungen reguliert. Die Flüssigkeit sammelt sich im Abflussgehäuse und wird durch Schwerkraft abgeleitet.

Laufrad

Alternativ kann die geklärte Flüssigkeit mittels eines Laufrads unter Druck in einem geschlossenen System aus der Zentrifugentrommel ausgestoßen werden, anstatt den Überlauf zu verwenden. Eine separate Kammerpumpe ist nicht mehr erforderlich. Das verstellbare Laufrad, eine fortschrittlichere Bauart, ermöglicht eine stufenlose Anpassung der Teichtiefe während des Betriebs. Dies erlaubt schnelle und präzise Anpassungen an veränderte Bedingungen, ohne die Dekanterzentrifuge anhalten zu müssen.

Arten von Dekantern

In der Industrie werden verschiedene Dekanterzentrifugen eingesetzt, wobei Vertikal-, Horizontal- und Förderbandzentrifugen die bekanntesten sind. Das Funktionsprinzip einer Dekanterzentrifuge basiert auf der Theorie der Schwerkrafttrennung. Füllt man beispielsweise ein Gefäß mit einem Schlamm-Wasser-Gemisch, sinkt der Schlamm aufgrund seines Gewichts mit der Zeit am Boden ab. Durch den erstarrten Schlamm wird das Wasser nach oben gedrückt, wodurch eine klare Trennung zwischen den beiden Flüssigkeiten entsteht.

Dekanterprinzipien

Eine Dekanterzentrifuge nutzt dieselben Prinzipien der Schwerkraft. Im Gegensatz zur Glasmischung wird der Prozess jedoch durch die kontinuierliche Rotation beschleunigt. Tatsächlich erzeugt die Rotation das 1000- bis 4000-fache der normalen Schwerkraft und verkürzt so die Trennzeit von Stunden auf Sekunden.

Rotationstrennung

Das Prinzip der Rotationstrennung ähnelt Fahrgeschäften in Vergnügungsparks und auf Jahrmärkten. Dort kann man durch eine schräge Positionierung die durch die Rotation entstehenden Schwerkraftkräfte überwinden. Ähnlich verhält es sich mit einer Dekanterzentrifuge: Sie besteht im Wesentlichen aus einem Rohr, das sich mit extrem hoher Geschwindigkeit dreht. Im Inneren des Rohrs befindet sich ein Förderband, das sich in dieselbe Richtung, aber mit einer anderen Geschwindigkeit bewegt.

So funktioniert der Dekantierprozess:

1: Die Suspension wird über ein Einlassrohr in die Zentrifuge und auf ein Förderband geleitet.

2: Mithilfe eines internen Zufuhrfachs befördert das Förderband die Suspension durch eine Düse in die Schüssel.

3: Die Schüssel rotiert mit hoher Geschwindigkeit, um Zentrifugalkräfte zu erzeugen.

4: Durch die Hochgeschwindigkeitsrotation wird das feste Material innerhalb weniger Sekunden von der Flüssigkeit getrennt.

5: Das Förderband befördert das feste Material nach oben, wo es durch eine Düse ausgestoßen wird.

6: Nach der Entfernung der Feststoffe wird die gereinigte Flüssigkeit über einen separaten Auslass abgeführt. Dank ihrer Fähigkeit zur Flüssigkeitsreinigung eignen sich Dekanterzentrifugen ideal für Kläranlagen. Sie spielen jedoch auch in einer Vielzahl anderer Branchen eine wichtige Rolle. Wie andere Dekanteranlagen sind Zentrifugen einfach zu installieren und benötigen kein Fundament. Ihre Effizienz spart Zeit und Material und sie sind ein unverzichtbarer Bestandteil vieler Industriezweige.

Was ist eine Dekanterzentrifuge? Horizontale Trommelzentrifugen, auch Dekanterzentrifugen oder einfach Dekantermaschinen genannt, werden hauptsächlich zur Trennung von Flüssigkeiten und Feststoffen eingesetzt. Dekanter können kontinuierlich über 50 % (v/v) Feststoffe von Flüssigkeiten trennen. Typische industrielle Anwendungen von Dekantern sind: Rohöltankböden, Altöl, Industrieabwasser, Schlammentwässerung, Fischmehl, Entschlammung von Pflanzenöl und Pflanzenschutzmitteln, Farbschlamm, Tierkörperverwertung usw. Für weitere Informationen zur Reparatur von Dekanterzentrifugen wenden Sie sich bitte an Centrifuge World.

Wie funktioniert es? Eine Dekanterzentrifuge trennt Feststoffe von einer oder zwei flüssigen Phasen in einem einzigen kontinuierlichen Prozess. Dies geschieht mithilfe von Zentrifugalkräften, die mehr als 3000-mal größer als die Schwerkraft sein können. Unter dem Einfluss dieser Kräfte werden die dichteren Feststoffpartikel gegen die rotierende Trommelwand gepresst, während die weniger dichte flüssige Phase eine konzentrische innere Schicht bildet. Verschiedene Dammplatten dienen dazu, die Flüssigkeitstiefe – den sogenannten Flüssigkeitsbehälter – je nach Bedarf zu variieren.

Das durch die Feststoffpartikel gebildete Sediment wird kontinuierlich mittels einer Förderschnecke abtransportiert, die sich mit einer anderen Geschwindigkeit als die Trommel dreht. Dadurch werden die Feststoffe nach und nach aus dem Becken herausgespült und den konischen „Strand“ hinauf befördert. Die Zentrifugalkraft verdichtet die Feststoffe und verdrängt die überschüssige Flüssigkeit. Die getrockneten Feststoffe werden anschließend aus der Trommel abgeführt. Die geklärte(n) Flüssigkeit(en) fließt/fließen über die Dammplatten am gegenüberliegenden Ende der Trommel.

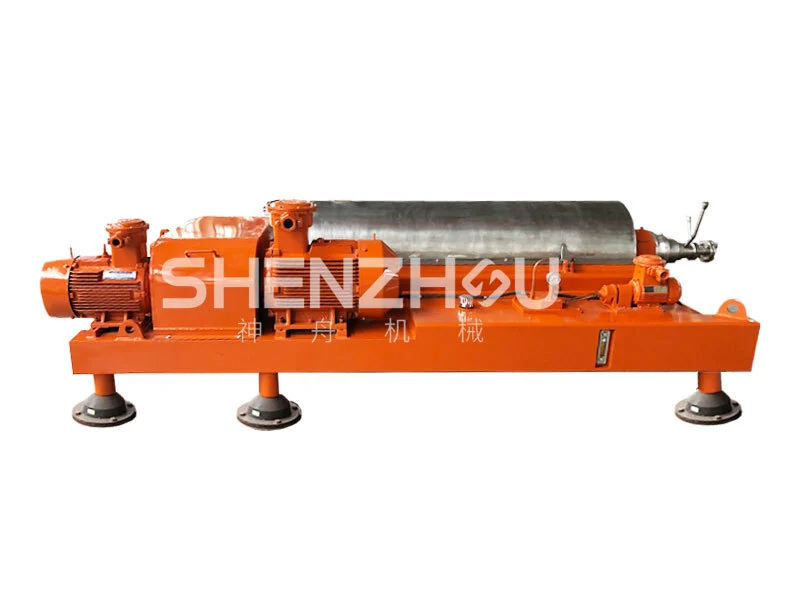

Horizontale Dekanterzentrifugen Centrifuge World bietet eine breite Palette horizontaler Dekanterzentrifugen für die kontinuierliche Reinigung an, die effektive, wartungsarme Lösungen für die kontinuierliche Flüssigkeitsklärung und/oder Feststoffentwässerung mit fortschrittlichen Prozess- und mechanischen Leistungsmerkmalen bieten.

Dekanterzentrifugen sind äußerst vielseitig und lassen sich an unterschiedliche Durchsatzmengen sowie Prozess- und Materialarten anpassen. Die Maschinen sind einfach einzustellen, benötigen wenig Bedienereingriff, sind relativ leise und platzsparend.

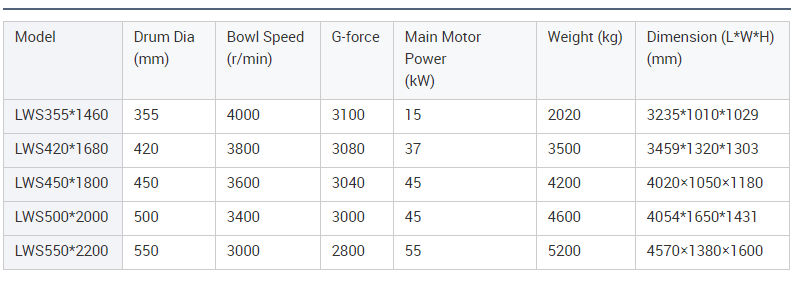

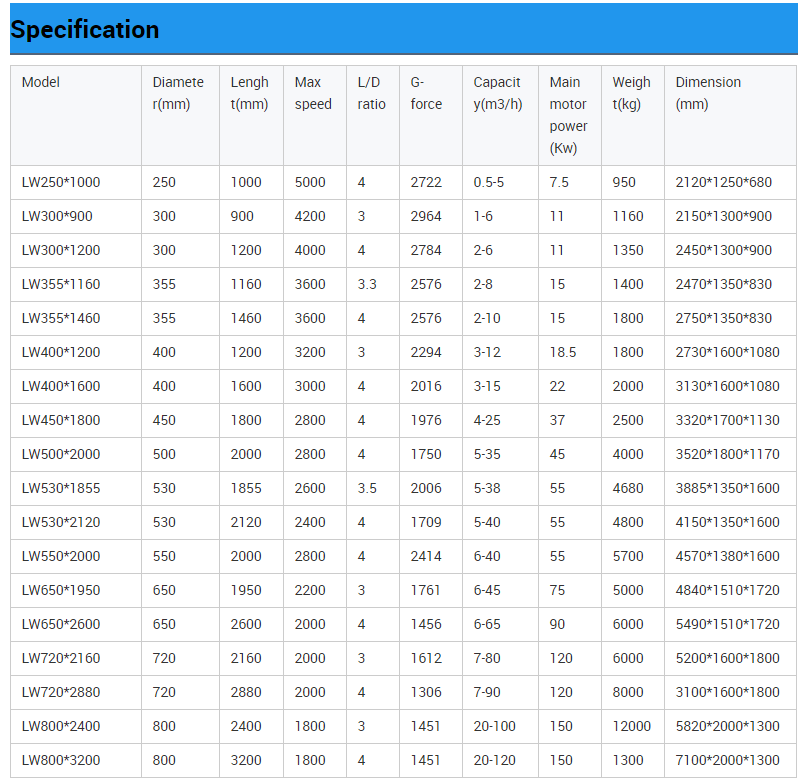

Zweiphasen-Dekanterzentrifugenparameter:

Dreiphasen-Dekanterzentrifugenparameter: