Hochwertige Dekanterzentrifuge/3-Phasen-Separator für die kontinuierliche Trennung in der anorganischen chemischen Industrie

Zentrifuge zur Altölaufbereitung

Modernste 2-Phasen- und 3-Phasen-Dekanterzentrifugen-Separationstechnologie

Maßstabsetzung für eine Vielzahl von Altölanwendungen

Speziell ausgestattete 2- und 3-Phasen-Dekanterzentrifugen mit hoher „G“-Kraft ermöglichen effizientere Trennverfahren für diese typischen Altölanwendungen:

Ölige Rückstände, Altöle und Schlämme aus Ölraffinerien

Feststoffe und Wasser am Boden des BS&W-Lagertanks

Ölschlammlagunen

Öl-Wasser-Gemische aus Schiffsballaststoffen

API-Separatorschlamm

Öle aus Ölfeldern und Bohrschlammabfällen

Ausrangierte Schmieröle und Emulsionen oder andere

Industrielle Öl-/Wasser- und Emulsionsabfallströme

Ölhaltige Klärschlamm

Zu den speziell ausgestatteten 3-Phasen-Dekanterzentrifugen für die Ölschlammbehandlung gehören:

Langjährige Entwicklung und Optimierung von Hiller-Dekantern

Zu den Merkmalen des Dekanters gehören:

Verstellbare Zentripetalpumpe für die Lichtphase

Inertgasspülung von Gehäuse und Dichtungen zum Explosionsschutz

Maßgeschneidertes Design mit Spirale und Schale

Zentrifuge zur Altölaufbereitung

Modernste 2-Phasen- und 3-Phasen-Dekanterzentrifugen-Separationstechnologie

Maßstabsetzung für eine Vielzahl von Altölanwendungen

Speziell ausgestattete 2- und 3-Phasen-Dekanterzentrifugen mit hoher „G“-Kraft ermöglichen effizientere Trennverfahren für diese typischen Altölanwendungen:

Ölige Rückstände, Altöle und Schlämme aus Ölraffinerien

Feststoffe und Wasser am Boden des BS&W-Lagertanks

Ölschlammlagunen

Öl-Wasser-Gemische aus Schiffsballaststoffen

API-Separatorschlamm

Öle aus Ölfeldern und Bohrschlammabfällen

Ausrangierte Schmieröle und Emulsionen oder andere

Industrielle Öl-/Wasser- und Emulsionsabfallströme

Ölhaltige Klärschlamm

Zu den speziell ausgestatteten Shenzhou-Dreiphasen-Dekanterzentrifugen für die Ölschlammbehandlung gehören:

Langjährige Entwicklung und Optimierung von Shenzhou-Dekantern

Zu den Merkmalen des Dekanters gehören:

Verstellbare Zentripetalpumpe für die Lichtphase

Inertgasspülung von Gehäuse und Dichtungen zum Explosionsschutz

Maßgeschneidertes Design mit Spirale und Schale

Merkmale der Dekanterzentrifuge und der Prozesstechnologie:

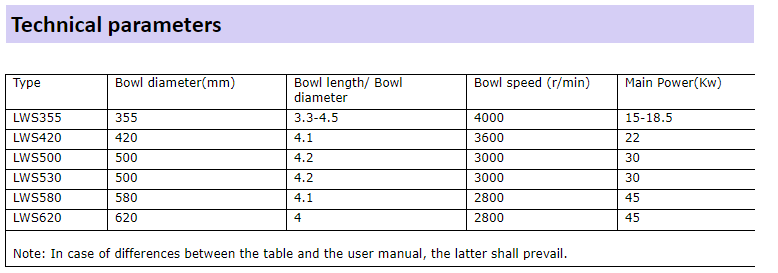

Großes Durchmesser-Längen-Verhältnis von 1:4,2 und mehr bei einigen Maschinenmodellen

Zentrifugalbeschleunigungskräfte von 3.000 – 5.200 x „G“ abhängig vom Schüsseldurchmesser

Erhältlich in 2-Phasen- oder 3-Phasen-Ausführung zur Trennung der Feststoffphase von einer oder zwei flüssigen Phasen in einem einzigen Verarbeitungsschritt

Flexible Verarbeitungsmöglichkeiten durch den Einsatz einer 3-Phasen-Maschine für die 2-Phasen-Verarbeitung bei Bedarf

Dreiphasenmaschinen bieten die Option einer einstellbaren Tauchrohrkonstruktion oder einer extern einstellbaren Kreiselpumpe für die Leichtölphasenförderung.

Explosionsgeschützte Ausführungen gemäß den Anforderungen; z. B. stickstoffgespülte Maschinen

Korrosionsbeständige Werkstoffe, die individuell für den Prozess ausgewählt werden

Minimale Bedieneranwesenheit erforderlich

Vollautomatischer Betrieb mit unserem firmeneigenen Touchscreen-Zentrifugensteuerungssystem

Scrollantriebssysteme: Höchstmögliche Drehmomente bei schnellstmöglichen Reaktionszeiten

Eigene Entwicklung und Fertigung von Hydraulikkomponenten für Scrollantriebssysteme

Verschiedene Verschleißschutzsysteme für Schnecke und Kessel für eine lange Lebensdauer

Dynamisch optimierte Fluidauslegung der Zu- und Abflusszonen

Kundenspezifische Ausführungen sind verfügbar, um den individuellen Prozess-/Schlammanforderungen gerecht zu werden.

Höchstmöglicher Trockenheitsgrad des Kuchens minimiert die Trocknungskosten

Einfaches und servicefreundliches Design mit 24-Stunden-Werkskundendienst

Geringer spezifischer Energieverbrauch pro verarbeiteter Produkteinheit

Alle produktberührenden Teile sind in Edelstahl oder hochfestem Kohlenstoffstahl erhältlich. Das platzsparende Konzept der Vollmantelzentrifuge in Verbindung mit optimalen Prozessergebnissen übertrifft die hohen Anforderungen der Abwasserbehandlungsindustrie.

Allgemeine Anlagen- und Systemlayouts für Altölbehandlungsanlagen: Altölsysteme variieren je nach Herkunft und Zusammensetzung des Rohprodukts sowie den Qualitätsanforderungen des Kunden nach der Aufbereitung. Ein typisches Anlagenlayout für die meisten ölhaltigen Abfälle der Erdölindustrie umfasst jedoch im Allgemeinen Folgendes:

Mechanische Entfernung von Feststoffen, falls erforderlich. Erhitzen zur Viskositätsreduzierung und damit zur Verbesserung der Phasenmobilität. Zugabe von Demulgator zur Emulsionsspaltung und zur Gewinnung von Öl, Wasser und in der Emulsion gebundenen Feststoffen für die Zentrifugaltrennung.

Polymerdosierung zur Verbesserung der Feststoffentfernungsrate und der Kuchen-Trockenheit

Zwei bekannte und bewährte Anlagen zur Entsorgung von Altölen sind:

Die Trennung von Altöl, Wasser und Feststoffen erfolgt in einer Hochleistungs-Dreiphasen-Dekanterzentrifuge. Die in einem solchen System erzeugte Ölqualität ist in der Regel ausreichend für die Rückführung in den Rohölbereich der Raffinerie.

Typische Leistung eines 3-Phasen-Dekanters:

Ölphase:

1-3% Wasser

Feststoffgehalt unter 1.000 ppm

Wasserphase:

1-3% Öl

1.000-3.000 mg/L Feststoffe

Feste Phase:

20-50% Trockensubstanz

Kohlenwasserstoffgehalt abhängig vom Produkt

Die Feststoffe werden größtenteils in einer Zweiphasen-Dekanterzentrifuge abgetrennt, die Öl-Wasser-Feststoff-Trennung erfolgt anschließend in einer Dreiphasen-Scheibenzentrifuge. Diese Anlagenkonfiguration ist naturgemäß komplexer und erfordert höhere Investitionskosten. Die Qualität der Öl- und Wasserphasen ist jedoch um eine Größenordnung besser als bei einer reinen Dreiphasen-Dekanterzentrifuge.

Typische Zentrifugenleistung für die Ölabfallverarbeitung: Zur Verbesserung der Qualität des flüssigen Produkts kann der/den jeweiligen Phase(n) ein Hochgeschwindigkeits-Scheibenabscheider hinzugefügt werden, wodurch die Qualität normalerweise um etwa den Faktor 10 verbessert wird:

Ölphase:

Ca. 0,1–0,3 % Wasser

Nahezu 0 Feststoffe

Wasserphase:

Ca. 0,1–0,3 % Öl

Etwa 100 mg/L Feststoffe

Anwendungsbeispiel 1: Aufbereitung von Altöl

Altöle zeichnen sich üblicherweise durch einen relativ hohen Ölgehalt (ca. 50–90 Vol.-%) aus. Bei Sammlung nahe der Quelle ist der Feststoffgehalt in der Regel eher niedrig (ca. 15 Vol.-%). Oft werden Altöle in offenen Lagunen gesammelt, was zu veränderten Produkteigenschaften führt, wie z. B. einer erhöhten Viskosität und einem höheren Feststoffgehalt. Dies ist auf die Verdunstung leichterer Kohlenwasserstoffe sowie auf die Mitnahme von Sedimenten beim Ausbaggern des Schlamms aus der Lagune zurückzuführen. Ein weiterer Effekt der Lagerung in Lagunen ist, dass diese Schlämme gründlich durchmischt werden müssen, um die negativen Auswirkungen der Schichtung zu beheben, üblicherweise nach der Entfernung grober Feststoffe. Altöle enthalten sehr oft eine vierte emulgierte Phase. Zur verbesserten Feststoffentfernung und optimalen Öl-Wasser-Trennung werden diese Emulsionen normalerweise durch Zugabe eines Demulgators vor der Weiterverarbeitung des Rohstoffs aufgebrochen.

Anwendungsbeispiel 2: Verarbeitung von „Dreischlamm“

Der Begriff „Dreischlamm“ bezeichnet ein Gemisch aus drei typischen Raffinerieabfallströmen:

Biologischer Schlamm (Überschussschlamm)

Schwimmschaum

Ölschlamm

Die Dreiphasen-Dekanterzentrifugentechnologie ermöglicht die Ölgewinnung aus diesem Abfall. Aufgrund des typischerweise hohen Wassergehalts von über 95 % ist die Viskosität dieses Produkts sehr niedrig (nahezu identisch mit der von Wasser). Dies führt zu einer relativ hohen Durchsatzleistung der Zentrifuge, verglichen beispielsweise mit der Verarbeitung von Altöl. Eine Entmulgierung ist in der Regel nicht erforderlich, und aufgrund des sehr hohen Wassergehalts kann die Erwärmung durch direkte Dampfeinspritzung ohne Emulsionsbildungsrisiko erfolgen.

All dies führt zu einem vergleichsweise einfachen Anlagenlayout im Vergleich zur Behandlung von Altöl oder Lagertankschlamm. Es empfiehlt sich jedoch, die Art der im Flotationsschaum enthaltenen Abfälle zu berücksichtigen und den Zulauf einer Dreistufen-Schlammanlage mit einem Zerkleinerer oder Mazerator auszustatten, um nachgeschaltete Maschinen vor Verstopfungen zu schützen.

Anwendungsbeispiel 3: Aufbereitung von Lagertankbodenschlamm (BS&W)

Rohöltanks sind ein wesentlicher Bestandteil aller größeren Betriebe der Erdölindustrie. Diese Lagertanks befinden sich typischerweise an folgenden Standorten:

Raffinerien und Produktionsstätten

Lagereinrichtungen für Import, Export und Umschlag

Aufgrund des Feststoffgehalts von Rohöl verlieren diese Tanks im Laufe der Jahre an Speicherkapazität, da sie sich langsam mit abgesetzten Feststoffen aus dem Rohöl füllen. Daher müssen diese Tanks regelmäßig gereinigt werden, um ihre Speicherkapazität zu erhalten. Die Tanks werden vom Rohöl entleert, und die an den Tankwänden haftenden Restablagerungen und Rückstände werden anschließend mit Hochdruckwasserstrahlen entfernt. Das resultierende Produkt zeichnet sich durch einen beträchtlichen Wassergehalt (ca. 30–60 Vol.-%), eine Ölphase mit relativ hoher Viskosität, typischerweise das Vorhandensein einer emulgierten Phase und einen hohen Feststoffgehalt (ca. 10–40 Vol.-%) aus. Prinzipiell ähnelt die Behandlung von Schlamm und Wasser aus Lagertanks der Behandlung von Altöl aus Lagunen. Obwohl hier nur ein Dreiphasen-Dekanter mit guten Ergebnissen eingesetzt werden kann, erfordert der hohe Feststoffgehalt des Produkts eine Kombination aus Zweiphasen-Dekanter und Dreiphasenabscheider.

Anwendungsbeispiel 4: Aufbereitung von Ölfeldschlämmen

Bei Ölfeldanlagen entstehen ölhaltige Schlämme als Ablagerungen in Tanks und Anlagen sowie durch Ölunfälle (z. B. bei Wartungs- und Reparaturarbeiten oder durch Leckagen in Rohrleitungen). Diese Schlämme können in ihrer ursprünglichen Form einen extrem hohen Feststoffgehalt bei mittlerem bis hohem Ölgehalt aufweisen. Werden die Schlämme unterschiedlicher Herkunft jedoch zusammengeführt und für die Behandlung vorbereitet, ist das Verhältnis von Öl zu Wasser zu Feststoffen so, dass eine Behandlung mit herkömmlichen Ölschlammaufbereitungsanlagen problemlos möglich ist. Häufig werden Ölfeldschlämme in Lagunen gesammelt und von dort zur Aufbereitung entnommen, anstatt sie direkt stromabwärts der Entstehungs- bzw. Sammelstelle zu verarbeiten.

Dieses Produkt zeichnet sich häufig durch einen Wassergehalt in der Größenordnung von 40-80 Vol.-%, eine Ölphase von etwa 10-50 Vol.-% mit eher hoher Viskosität und einen hohen Feststoffgehalt (in der Größenordnung von 10-40 Vol.-%) mit potenziell sehr großen Partikelgrößen sowie einen möglichen Gehalt an erheblichen Mengen anderer Verunreinigungen aus.

Im Vergleich zu vielen anderen Anwendungen von Altöl erfordern die Produkteigenschaften von Ölfeldschlämmen besondere Aufmerksamkeit hinsichtlich der mechanischen Vorbehandlung vor der Weiterverarbeitung. Da das gewonnene Öl üblicherweise nicht vor Ort raffiniert, sondern dem Rohölstrom vor der Raffination beigemischt wird, ist die Ölqualität in der Regel mit der Dreiphasen-Dekantertechnologie ausreichend. Dies bedeutet, dass diese Systeme typischerweise mit einem einzigen Dreiphasen-Trennschritt ausgelegt werden können.