Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Применение центрифуг-декантеров для разделения аминокислот

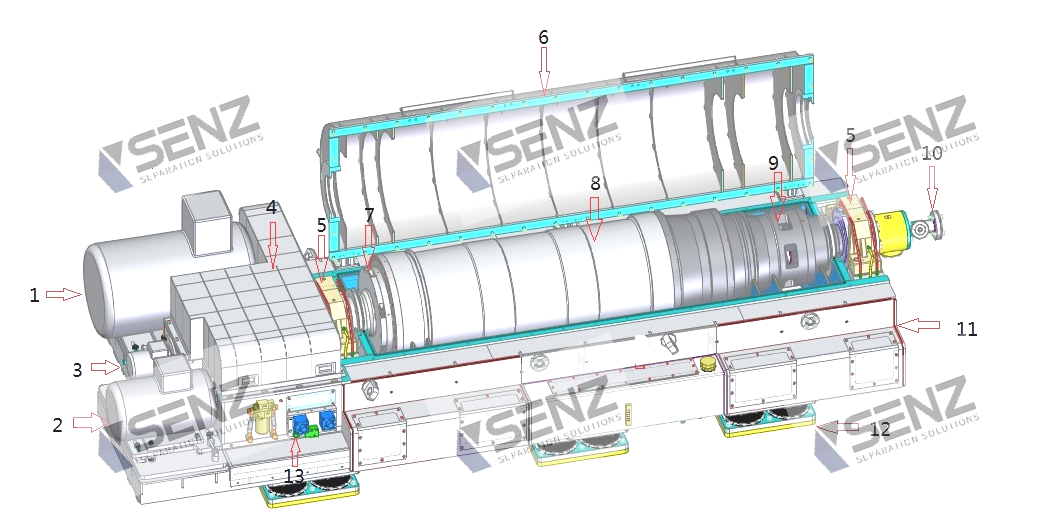

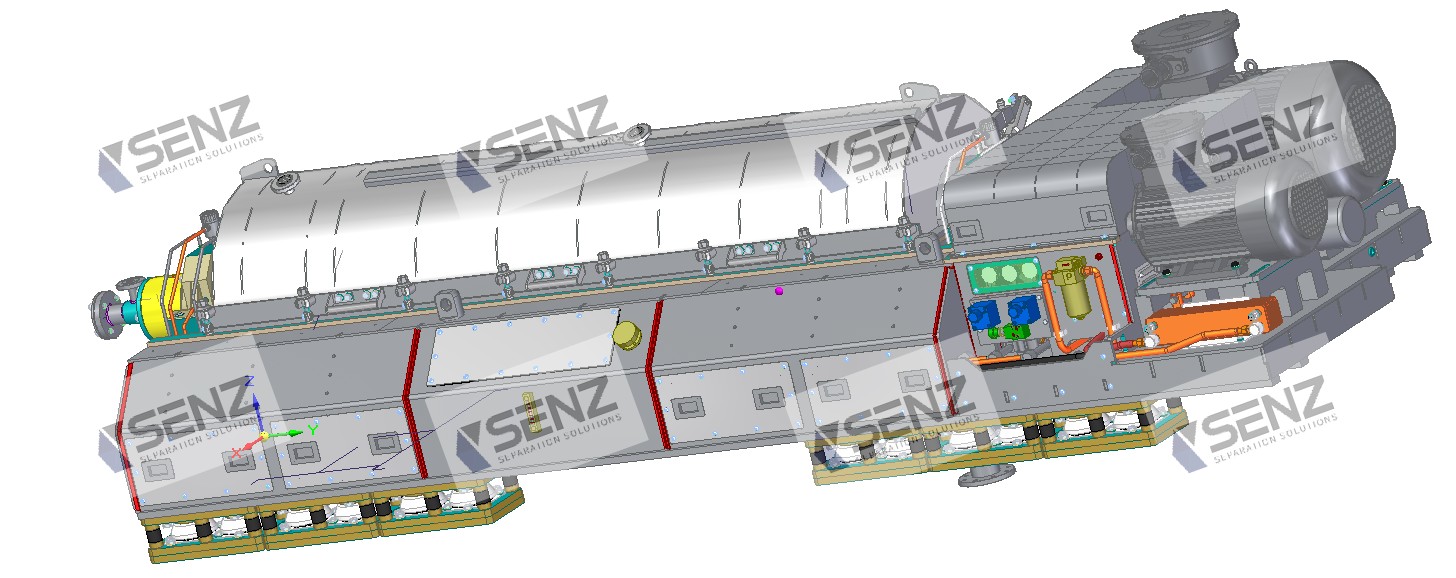

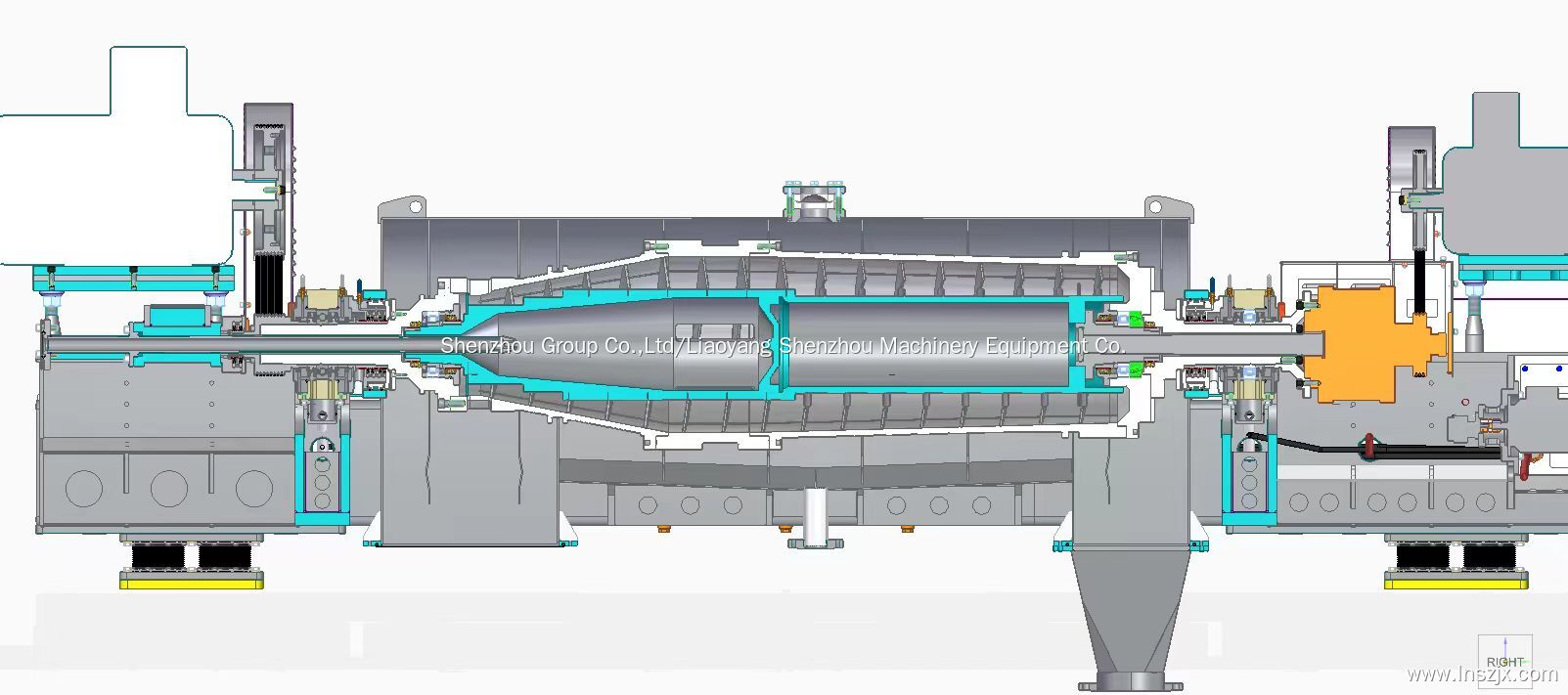

|  |

**Применение центрифуг-декантеров в аминокислотной промышленности**

Декантерные центрифуги являются **основным оборудованием для разделения твердых и жидких фаз** на протяжении всего процесса производства аминокислот. Они играют решающую роль на ключевых этапах, таких как предварительная обработка ферментационной среды, очистка кристаллов и утилизация сточных вод. Благодаря эффективному центрифужному разделению они позволяют удалять примеси, обогащать кристаллы и извлекать ресурсы, тем самым значительно повышая выход продукта, его чистоту и экологичность производства.

**Основные этапы разработки приложения**

* **Осветление и предварительная обработка ферментационного бульона:**

После ферментации аминокислот в культуральной среде содержится большое количество твердых примесей, таких как бактериальные клетки, мицелий и остатки среды. Декантерные центрифуги позволяют быстро отделить эти примеси, получая прозрачный неочищенный экстракт. Это предотвращает загрязнение последующих ионообменных смол или мембранных модулей, создавая прочную основу для последующих этапов очистки.

* **Разделение твердой и жидкой фаз после кристаллизации:**

После концентрирования и кристаллизации аминокислот в их изоэлектрической точке, центрифуги-декантеры отделяют кристаллы от маточного раствора. Этот процесс обеспечивает высокую степень извлечения кристаллов аминокислот (обычно более 95%), что снижает потери целевых продуктов. Отделенный маточный раствор может быть рециркулирован в предыдущий процесс для повторной экстракции, что еще больше повышает эффективность использования ресурсов.

* **Утилизация жидких отходов и побочных продуктов:**

Декантерные центрифуги обрабатывают твердые остатки в жидких производственных отходах, снижая нагрузку на системы очистки сточных вод. Кроме того, они позволяют извлекать из остатков не полностью экстрагированные аминокислоты или отделять высокочистые бактериальные белки (которые могут использоваться в качестве кормовых ингредиентов), обеспечивая высокоэффективное использование побочных продуктов.

* **Вспомогательная сепарация в процессах рафинирования:**

После очистки аминокислот (например, обесцвечивания, обессоливания), если в исходной жидкости все еще содержатся следы твердых примесей, для глубокого осветления можно использовать центрифуги-декантеры. Это гарантирует соответствие конечного продукта стандартам чистоты (например, чистота аминокислот пищевого качества ≥ 99%).

**Основные преимущества в применении**

* **Пригодность для крупномасштабного производства:**

Они обеспечивают непрерывную работу с производительностью от **5 до 50 м³/ч**, исключая необходимость остановок для сброса шлака. Это идеально соответствует требованиям высокой эффективности производственных линий по выпуску аминокислот мощностью в десять тысяч тонн.

* **Высокая точность разделения:**

Благодаря коэффициенту разделения до **2000-3000**, они могут эффективно отделять мелкие частицы размером до **≥ 0,005 мкм**. Полученная осветленная жидкость обладает высокой прозрачностью, что минимизирует влияние примесей на последующих этапах очистки.

* **Совместимость материалов и технологических процессов:**

Контактирующие с жидкостью детали изготовлены из нержавеющей стали **304/316L**, что обеспечивает превосходную коррозионную стойкость к кислым или щелочным средам ферментации аминокислот. Центрифуги могут работать с питательными жидкостями с высокой вязкостью (≤ 100 мПа·с) и высоким содержанием твердых веществ (1-40%), что делает их пригодными для процессов производства различных аминокислот, таких как глутаминовая кислота, лизин и треонин.

* **Экологичность и оптимизация затрат:**

Они исключают необходимость использования вспомогательных фильтрующих материалов, тем самым снижая образование осадка. Высокая степень автоматизации (частотное регулирование, автоматическая утилизация осадка) снижает трудозатраты. Восстановление и повторное использование водных ресурсов и побочных продуктов соответствуют требованиям экологически чистого производства.

|  |

**Типичные примеры применения**

* **Производство глутаминовой кислоты:**

На производственной линии биотехнологической компании по выпуску 50 000 тонн глутаминовой кислоты используется технология «дисковая центрифуга для грубого разделения + декантерная центрифуга для тонкого разделения». Декантерная центрифуга с производительностью 30 м³/ч обеспечивает степень удаления бактериальных клеток более 98% и общий выход глутаминовой кислоты 96%. Полученный бактериальный белок создает дополнительную годовую стоимость, превышающую 5 миллионов юаней.

* **Очистка лизина:**

Предприятие по производству аминокислот использует центрифуги-декантеры для отделения кристаллов от маточного раствора после кристаллизации лизина. Это снижает содержание влаги в кристаллах до уровня ниже 15%. После повторного использования маточного раствора для экстракции общий выход лизина увеличивается на 8%, что позволяет ежегодно экономить около 3 миллионов юаней на сырье.

* **Очистка сточных вод с использованием треонина:**

В проекте по производству треонина для предварительной обработки отходов ферментации используются центрифуги-декантеры. После отделения твердых остатков степень удаления ХПК (химического потребления кислорода) из сточных вод достигает 60%, что снижает затраты на последующую очистку сточных вод на 40%. Одновременно с этим, полученный бактериальный белок используется в качестве ресурса.

* *Ключевые моменты технической адаптации**

* **Настройка параметров:**

Для различных типов исходных жидкостей с разным содержанием аминокислот следует регулировать скорость вращения (3000-4500 об/мин) и дифференциальную скорость (5-30 об/мин) для достижения баланса между эффективностью разделения и степенью извлечения кристаллов. Для исходных жидкостей с мелкими частицами следует соответствующим образом увеличить скорость вращения для усиления центробежной силы.

* **Выбор материала:**

При работе с кислыми ферментационными средами (например, средой с глутаминовой кислотой и pH 2-3) для контактирующих с жидкостью частей предпочтительнее использовать нержавеющую сталь **316L**. Статор следует изготавливать из кислото- и щелочестойкой резины, чтобы предотвратить коррозию оборудования под воздействием подаваемой жидкости.

* **Интеграция процессов:**

Декантерные центрифуги часто используются в сочетании с дисковыми центрифугами (для грубого разделения и удаления крупных частиц) и фильтрацией с керамической мембраной (для точной очистки). Это образует полную технологическую цепочку «грубое разделение — тонкое разделение — очистка», что дополнительно повышает чистоту продукта.

|  |