아미노산 분리에 데칸터 원심분리기를 적용한 연구

|  |

**디캔터 원심분리기의 아미노산 산업 적용**

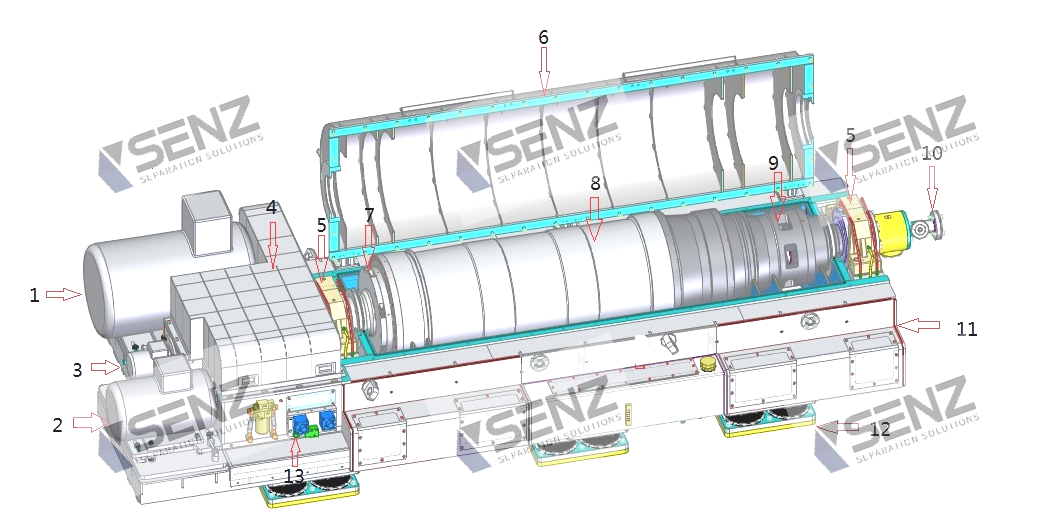

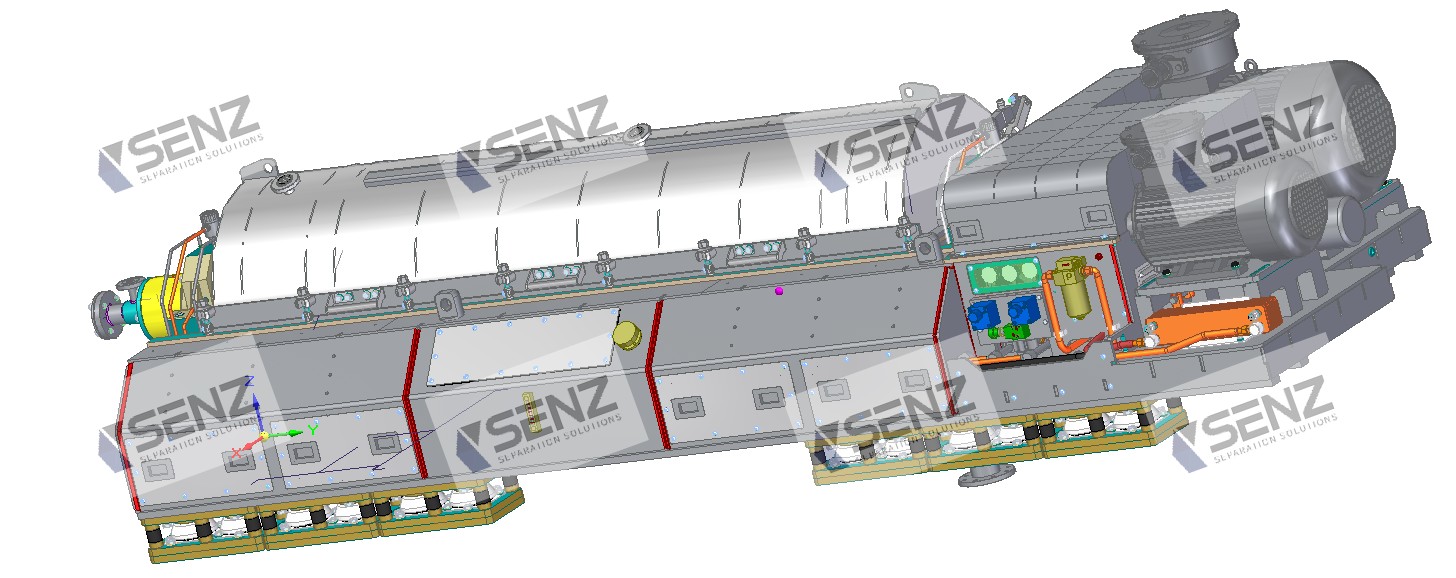

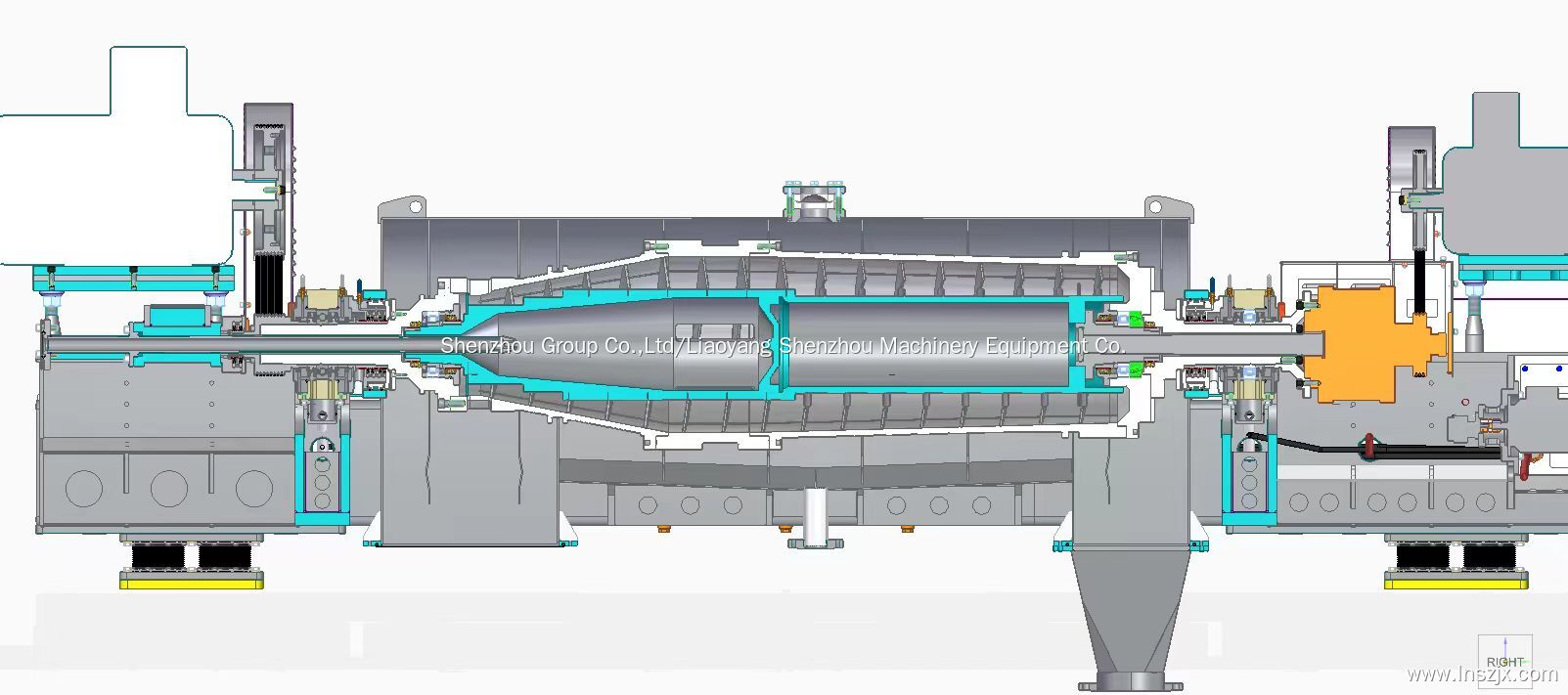

데칸터 원심분리기는 아미노산 생산 공정 전반에 걸쳐 **핵심적인 고체-액체 분리 장비**입니다. 발효액 전처리, 결정 정제, 폐액 회수와 같은 주요 단계에서 중요한 역할을 합니다. 효율적인 원심분리를 통해 불순물 제거, 결정 농축, 자원 회수를 가능하게 하여 제품 수율, 순도 및 환경 친화성을 크게 향상시킵니다.

**핵심 지원 단계**

* **발효액 정화 및 전처리:**

아미노산 발효 후, 배양액에는 세균 세포, 균사체, 배지 잔류물과 같은 다량의 고형 불순물이 포함되어 있습니다. 데칸터 원심분리기를 사용하면 이러한 불순물을 신속하게 분리하여 투명한 조추출물을 얻을 수 있습니다. 이는 후속 이온 교환 수지 또는 멤브레인 모듈의 오염을 방지하여 후속 정제 단계를 위한 견고한 기반을 마련합니다.

* **결정화 후 고체-액체 분리:**

아미노산을 농축하고 등전점에서 결정화한 후, 데칸터 원심분리기를 이용하여 결정과 모액을 분리합니다. 이 공정을 통해 높은 아미노산 결정 회수율(일반적으로 95% 이상)을 달성하여 목표 제품의 손실을 줄입니다. 분리된 모액은 이전 공정으로 재활용하여 재추출에 사용할 수 있으므로 자원 활용 효율을 더욱 높일 수 있습니다.

* **폐액 및 부산물 회수:**

데칸터 원심분리기는 생산 폐액에 포함된 고형 잔류물을 처리하여 하수 처리 시스템의 부담을 줄입니다. 또한, 잔류물에서 불완전하게 추출된 아미노산을 회수하거나 고순도 세균 단백질(사료 원료로 사용 가능)을 분리하여 부산물의 고부가가치 활용을 실현할 수 있습니다.

* **정제 공정에서의 보조 분리:**

아미노산 정제(예: 탈색, 탈염) 후에도 공급액에 미량의 고형 불순물이 남아 있는 경우, 데칸터 원심분리기를 사용하여 심층 정제를 수행할 수 있습니다. 이를 통해 최종 제품이 순도 기준(예: 식품 등급 아미노산 순도 ≥ 99%)을 충족하도록 보장합니다.

**응용 분야에서의 핵심적인 장점**

* **대규모 생산 적합성:**

이 장비는 **5~50m³/h**의 처리 용량으로 연속 운전을 지원하며, 슬래그 배출을 위한 가동 중단이 필요 없습니다. 이는 수만 톤 규모의 아미노산 생산 라인에 요구되는 고효율 생산 요건과 완벽하게 부합합니다.

* **높은 분리 정밀도:**

최대 **2000~3000**의 분리 계수를 통해 **≥ 0.005 μm** 크기의 미세 입자까지 효과적으로 분리할 수 있습니다. 이렇게 정제된 액체는 투과율이 높아 후속 정제 단계에서 불순물 간섭을 최소화합니다.

* **재료 및 공정 호환성:**

접액부는 **304/316L 스테인리스강**으로 제작되어 산성 또는 알칼리성 아미노산 발효액에 대한 탁월한 내식성을 제공합니다. 이 원심분리기는 점도가 높고(≤ 100 mPa·s) 고형분 함량이 높은(1-40%) 공급액을 처리할 수 있어 글루탐산, 라이신, 트레오닌 등 다양한 아미노산 생산 공정에 적합합니다.

* **환경 친화성 및 비용 최적화:**

이 설비는 여과 보조제 사용을 없애 슬러지 발생량을 줄입니다. 또한 높은 수준의 자동화(주파수 변환 제어, 자동 슬래그 배출)를 통해 인건비를 절감합니다. 수자원 및 부산물의 회수 및 재사용은 친환경 생산 요건을 충족합니다.

|  |

**일반적인 적용 사례**

* **글루탐산 생성:**

한 생명공학 회사의 연간 5만 톤 규모 글루탐산 생산 라인은 "조분리용 디스크 원심분리기 + 미분리용 데칸터 원심분리기" 공정을 사용합니다. 시간당 30m³의 처리 용량을 가진 데칸터 원심분리기는 98% 이상의 세균 세포 제거율과 96%의 총 글루탐산 수율을 달성합니다. 이렇게 회수한 세균 단백질은 연간 5백만 위안 이상의 추가 가치를 창출합니다.

* **리신 정제:**

한 아미노산 제조 업체는 라이신 결정화 후 데칸터 원심분리기를 사용하여 결정과 모액을 분리합니다. 이를 통해 결정의 수분 함량을 15% 미만으로 줄일 수 있습니다. 모액을 재활용하여 재추출하면 총 라이신 수율이 8% 증가하고, 연간 약 3백만 위안의 원자재 비용을 절감할 수 있습니다.

* **트레오닌 함유 폐수 처리:**

트레오닌 생산 프로젝트에서 데칸터 원심분리기는 발효 폐액의 전처리에 사용됩니다. 고형 잔류물을 분리한 후, 폐수의 COD(화학적 산소 요구량) 제거율은 60%에 달하여 후속 하수 처리 비용을 40% 절감할 수 있습니다. 동시에 회수된 세균 단백질은 자원으로 활용됩니다.

* *주요 기술 적용 사항**

* **매개변수 조정:**

아미노산 공급액의 종류에 따라 분리 효율과 결정 회수율의 균형을 맞추기 위해 회전 속도(3000~4500rpm)와 차동 속도(5~30rpm)를 조절하십시오. 미세 입자가 포함된 공급액의 경우 원심력을 높이기 위해 회전 속도를 적절히 증가시키십시오.

* **재료 선택:**

산성 발효액(예: pH 2~3의 글루탐산 발효액)을 취급할 경우, 접촉 부품에는 **316L 스테인리스강**을 사용하는 것이 좋습니다. 고정자는 공급액에 의한 장비 부식을 방지하기 위해 내산성 및 내알칼리성 고무로 제작해야 합니다.

* **프로세스 통합:**

데칸터 원심분리기는 디스크 원심분리기(큰 입자를 제거하기 위한 조분리용) 및 세라믹 멤브레인 여과(정밀 정제용)와 함께 사용되는 경우가 많습니다. 이를 통해 "조분리 - 정밀 분리 - 정제"의 완전한 공정 체인이 형성되어 제품 순도를 더욱 향상시킬 수 있습니다.

|  |