Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Как выбрать подходящую центрифугу-декантер для отделения активного ила

Ключевой показатель: на основе суточной производительности по обработке сухого осадка (тонн/день) пересчитать фактическую производительность по обработке с учетом влажности осадка.

Пример: для осадка с влажностью 97% 100 тонн влажного осадка соответствуют 3 тоннам сухого осадка (в пересчете на сухое вещество).

Влажность: Чем выше начальная влажность (например, 99%), тем выше должна быть модель с более высокой эффективностью разделения (например, с высокой скоростью вращения и большим соотношением длины к диаметру).

Размер частиц и вязкость:

Для удаления мелких частиц (таких как микробные хлопья активного ила) требуется более высокая центробежная сила (скорость вращения ≥3000 об/мин);

Для обработки высоковязкого осадка (например, переработанного осадка) необходимо использовать процесс кондиционирования (например, добавление извести) и выбирать оборудование с защитой от засорения.

Содержание органического вещества (VSS/SS):

При соотношении VSS/SS ≥0,7 осадок склонен к разложению и его трудно обезвоживать, что требует увеличения центробежной силы или увеличения времени пребывания (разница скоростей ≤10 об/мин).

Соотношение длины и диаметра (L/D):

Рекомендуемое значение составляет 3,5–4,5. Чем больше соотношение длины к диаметру, тем больше площадь осаждения, что подходит для мелкодисперсного ила (например, активного ила).

Скорость вращения барабана и центробежная сила:

Для отделения активного ила требуется центробежная сила 2000–5000g (что соответствует скорости вращения 2500–4000 об/мин). Чем выше скорость вращения, тем ниже содержание влаги в осадочном слое, но при этом необходимо контролировать энергопотребление и износ оборудования.

Диапазон регулировки дифференциальной скорости:

Рекомендуется использовать разницу скоростей в диапазоне 5–30 об/мин, а также функцию регулировки частоты для адаптации к различным свойствам осадка (например, низкая разница скоростей для высоковязкого осадка).

2. Материалы и антикоррозионная защита

Материалы контактных элементов:

Обычный активный ил: нержавеющая сталь 304;

Кислотный осадок (pH <5) или содержащий коррозионные вещества: нержавеющая сталь 316L или дуплексная сталь (например, 2205);

Сценарии с сильным износом (например, при наличии песка и шлама): покрытие из карбида вольфрама на поверхности толкателя шнека.

3. Функции автоматизации и управления

Необходимые функции:

Регулировка скорости с помощью частотного преобразователя (регулировка скорости вращения и дифференциальной скорости в реальном времени);

Система раннего предупреждения о неисправностях (контроль вибрации, температуры, крутящего момента);

Связанное управление с системой дозирования флокулянта (например, автоматическая регулировка количества дозируемого химического вещества в зависимости от скорости потока подаваемого раствора).

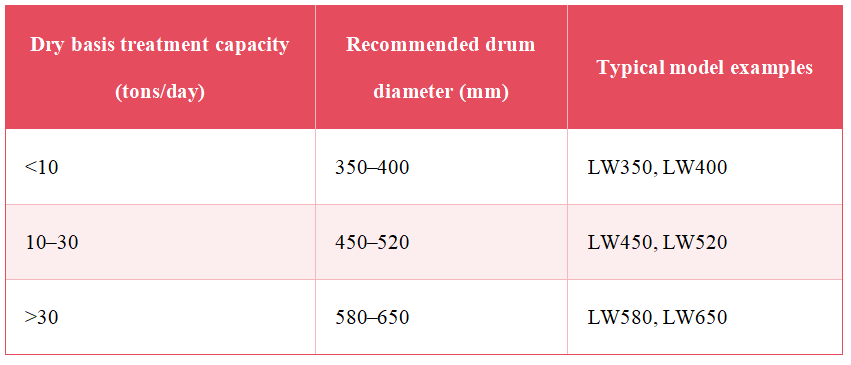

|  |

III. Согласование процессов и вспомогательные системы

1. Адаптация процесса предварительной обработки

Система дозирования флокулянта:

Необходимо, чтобы производительность центрифуги соответствовала производительности установки. Например, если обрабатывается 10 тонн сухого осадка в день, дозировка ПАМ рассчитывается из расчета 5 кг/тонну сухого осадка, и необходимо установить резервуар для растворения с концентрацией 0,1%–0,3% и дозирующий насос.

Оборудование для кондиционирования:

Для обработки переработанного осадка необходимо подобрать систему дозирования извести (количество доз 5–10%), а также убедиться в наличии у центрифуги щелочестойкой конструкции (pH ≤12).

2. Требования после лечения

Целевое содержание влаги в осадке:

Если необходимо снизить его до уровня ниже 60%, следует выбрать модель с высокой скоростью вращения (≥3500 об/мин) и малой толщиной жидкостного кольца (≤30 мм);

При использовании для анаэробного сбраживания достаточно влажности 75%, а скорость вращения можно снизить для экономии энергии.

Повторное использование отделенной жидкости:

Если отделенную жидкость необходимо повторно использовать в системе очистки сточных вод, следует выбирать оборудование с высокой точностью разделения (содержание твердых веществ ≤500 мг/л).

IV. Экономические и территориальные соображения

1. Энергопотребление и эксплуатационные расходы

Расчет мощности:

Модель с диаметром барабана 450 мм: мощность составляет около 30–45 кВт, а энергопотребление для обработки 1 тонны сухого осадка составляет около 8–12 кВт·ч;

По сравнению с традиционными ленточными фильтр-прессами, центрифуги-декантеры потребляют на 10–15% больше энергии, но затраты на химикаты на 20–30% ниже.

Требования к площадке:

Одна центрифуга LW520 занимает около 4–6 м², а вспомогательные помещения (химические камеры, шкафы управления) требуют еще 5–8 м², что подходит для условий с ограниченным пространством на площадке.

2. Поставщики и услуги

Предпочтительные варианты:

Бренды, имеющие опыт работы в отрасли очистки сточных вод (такие как немецкая Flottweg, шведская Alfa Laval, отечественная Haishen Electromechanical и др.);

Обеспечивать отладку оборудования, обучение операторов и регулярное техническое обслуживание (например, предлагать варианты замены изношенных деталей).

V. Справочник по вариантам отбора

Сценарий: Муниципальная очистная станция сточных вод (производительность 50 000 тонн в сутки, содержание избыточной влажности в осадке 97%).

Расчет производительности обработки в пересчете на сухое вещество:

Объем влажного осадка: 50 000 тонн/день × 3% (в пересчете на сухое вещество) = 1500 тонн/день влажного осадка, что соответствует 45 тоннам/день сухого осадка.

Выбор оборудования:

Выберите 2 комплекта центрифуг-декантеров LW520 (производительность одного блока обработки 25–30 тонн сухого осадка в сутки), диаметр барабана 520 мм, частота вращения 3200 об/мин, соотношение длины и диаметра 4,0;

Материал: нержавеющая сталь 316L, оснащена автоматической системой дозирования ПАМ (количество дозирования 5 кг/тонна сухого осадка).

Ожидаемые эффекты:

Влажность осадка составляет 70–75%, содержание сухих веществ в отделенной жидкости ≤300 мг/л, энергопотребление одного агрегата составляет около 40 кВт·ч/час, а эксплуатационные расходы снижаются на 15% по сравнению с ленточными фильтр-прессами.

VI. Предотвращение ошибок при выборе

❌ Выбор производится только на основе объема влажного осадка: производительность по обработке в пересчете на сухое вещество должна быть определяющей, чтобы избежать перегрузки оборудования (например, ошибочного принятия 100 тонн осадка с содержанием влаги 97% в сутки в качестве производительности по обработке в пересчете на сухое вещество).

❌ Не принимая во внимание изменения осадка: если в будущем очистные сооружения могут принимать промышленные сточные воды, следует предусмотреть место для регулировки параметров оборудования (например, диапазон регулировки скорости вращения ≥2000–4000 об/мин).

❌ Пренебрежение послепродажным обслуживанием: Несоблюдение требования к поставщикам о предоставлении информации о сроках и стоимости замены уязвимых деталей (таких как толкатели винтов и уплотнения), что приводит к резкому увеличению затрат на эксплуатацию и техническое обслуживание в дальнейшем.

Благодаря всесторонней оценке вышеуказанных параметров можно гарантировать, что выбранная центрифуга-декантер обеспечит оптимальный баланс эффективности, стоимости и стабильности при разделении активного ила.