활성 슬러지 분리에 적합한 데칸터 원심분리기 선택 방법

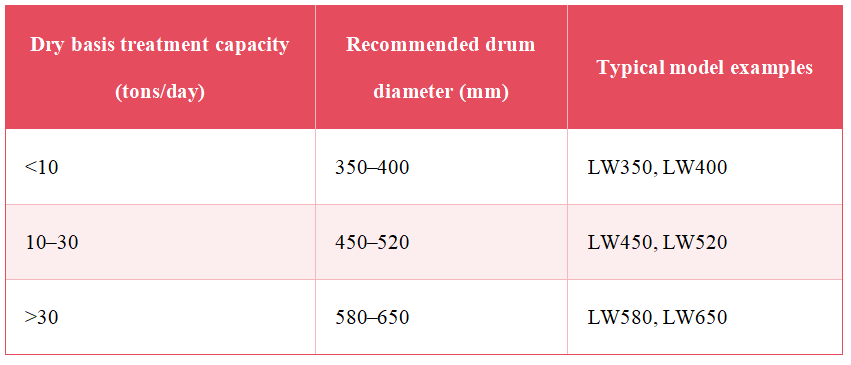

주요 지표: 일일 건조 슬러지 처리 용량(톤/일)을 기준으로 슬러지 수분 함량을 고려한 실제 처리 용량으로 환산합니다.

예시: 수분 함량이 97%인 슬러지의 경우, 습식 슬러지 100톤은 건식 슬러지 3톤(건식 기준)에 해당합니다.

수분 함량: 초기 수분 함량이 높을수록(예: 99%), 분리 효율이 높은 모델(예: 높은 회전 속도 및 큰 길이-직경 비율)을 선택해야 합니다.

입자 크기 및 점도:

미세 입자(예: 활성 슬러지 미생물 응집물)는 더 높은 원심력(회전 속도 ≥3000rpm)을 필요로 합니다.

고점도 슬러지(예: 소화 슬러지)는 석회 첨가와 같은 조절 공정을 거쳐야 하며, 막힘 방지 설계가 적용된 장비를 선택해야 합니다.

유기물 함량(VSS/SS):

VSS/SS 비율이 0.7 이상일 경우, 슬러지는 부패하기 쉽고 탈수가 어려워 원심력을 강화하거나 체류 시간을 연장해야 합니다(차동 속도 ≤10rpm).

길이 대 직경 비율(L/D):

길이 대 직경 비율이 3.5~4.5인 것이 권장됩니다. 길이가 길수록 침전 면적이 넓어져 미세 입자 슬러지(예: 활성 슬러지)에 적합합니다.

드럼 회전 속도 및 원심력:

활성 슬러지 분리에는 2000~5000g의 원심력(2500~4000rpm의 회전 속도에 해당)이 필요합니다. 회전 속도가 높을수록 슬러지 케이크의 수분 함량은 낮아지지만, 에너지 소비와 장비 마모를 제어해야 합니다.

차동 속도 조정 범위:

5~30rpm의 차동 속도가 권장되며, 슬러지 특성에 맞춰 주파수 변환 조정 기능이 있어야 합니다(예: 고점도 슬러지의 경우 낮은 차동 속도).

2. 재질 및 부식 방지 설계

접촉 부품의 재질:

일반 활성 슬러지: 304 스테인리스강;

산성 슬러지(pH <5) 또는 부식성 물질 함유 시: 316L 스테인리스강 또는 듀플렉스강(예: 2205);

마모가 심한 시나리오(예: 모래가 섞인 슬러지): 스크류 푸셔 표면에 텅스텐 카바이드 코팅을 적용합니다.

3. 자동화 및 제어 기능

필수 기능:

주파수 변환 속도 조절(회전 속도 및 차동 속도의 실시간 조정);

고장 조기 경보(진동, 온도, 토크 모니터링);

응집제 투입 시스템과 연동 제어 (예: 공급 유량에 따라 화학물질 투입량을 자동으로 조절).

|  |

III. 공정 매칭 및 보조 시스템

1. 전처리 공정 적응

응집제 투입 시스템:

원심분리기의 처리 용량과 일치해야 합니다. 예를 들어, 하루에 건조 슬러지 10톤을 처리하는 경우, PAM 투입량은 건조 슬러지 1톤당 5kg으로 계산되며, 0.1%~0.3% 농도의 용해조와 계량 펌프를 설치해야 합니다.

컨디셔닝 장비:

소화 슬러지에는 석회 투입 시스템(투입량 5%~10%)이 필요하며, 원심분리기가 알칼리 저항성 설계(pH ≤12)를 갖추고 있는지 확인해야 합니다.

2. 치료 후 요구사항

슬러지 케이크의 목표 수분 함량:

만약 60% 미만으로 줄여야 한다면, 회전 속도가 높고(≥3500rpm) 액체 링 두께가 얇은(≤30mm) 모델을 선택해야 합니다.

혐기성 소화에 사용할 경우 수분 함량이 75%면 충분하며, 회전 속도를 낮춰 에너지를 절약할 수 있습니다.

분리된 액체의 재사용:

분리된 액체를 폐수 처리 시스템으로 재순환시켜야 하는 경우, 분리 정밀도가 높은 장비(SS ≤500mg/L)를 선택해야 합니다.

IV. 경제적 및 입지적 고려사항

1. 에너지 소비 및 운영 비용

전력 계산:

드럼 직경 450mm 모델의 경우, 출력은 약 30~45kW이며, 건조 슬러지 1톤 처리 시 에너지 소비량은 약 8~12kWh입니다.

기존 벨트 필터 프레스와 비교했을 때, 데칸터 원심분리기는 에너지 소비량은 10~15% 더 높지만 화학 약품 비용은 20~30% 더 낮습니다.

사이트 요구 사항:

LW520 원심분리기 한 대는 약 4~6㎡의 면적을 차지하며, 부대시설(화학약품실, 제어실)에는 추가로 5~8㎡의 공간이 필요하므로 부지 공간이 협소한 환경에 적합합니다.

2. 공급업체 및 서비스

선호하는 선택 사항:

폐수 처리 산업 분야에서 실적을 보유한 브랜드(예: 독일의 플로트베그, 스웨덴의 알파 라발, 국내의 하이센 전기기계 등)

장비 디버깅, 작업자 교육 및 정기 유지 보수 서비스(예: 마모된 부품의 교체 주기 제안)를 제공합니다.

V. 선정 사례 참조

시나리오: 도시 하수처리장 (처리 용량 50,000톤/일, 과잉 슬러지 수분 함량 97%)

건조 기준 처리 용량 계산:

습식 슬러지량: 50,000톤/일 × 3%(건식 기준 비율) = 1,500톤/일의 습식 슬러지이며, 이는 45톤/일의 건식 슬러지에 해당합니다.

장비 선택:

드럼 직경 520mm, 회전 속도 3200rpm, 길이 대 직경 비율 4.0인 LW520 데칸터 원심분리기 2세트(단일 장치 처리 용량 25~30톤의 건조 슬러지/일)를 선택하십시오.

재질은 316L 스테인리스강이며, 자동 PAM 투입 시스템(건조 슬러지 1톤당 5kg 투입량)이 장착되어 있습니다.

예상되는 효과:

슬러지 케이크 수분 함량 70~75%, 분리액 SS ≤300mg/L, 단일 장치 에너지 소비량은 시간당 약 40kWh이며, 벨트 필터 프레스에 비해 운영 비용이 15% 절감됩니다.

VI. 선택 오류 방지

❌ 습식 슬러지 부피만을 기준으로 선택하는 것은 바람직하지 않습니다. 장비 과부하를 방지하기 위해서는 건식 기준 처리 용량을 핵심 기준으로 삼아야 합니다 (예: 수분 함량 97%의 슬러지 100톤/일을 건식 기준 처리 용량으로 잘못 판단하는 경우).

❌ 슬러지 변화 무시: 향후 하수처리장에서 산업폐수를 처리할 가능성이 있는 경우, 장비 매개변수 조정을 위한 여유 공간(예: 회전 속도 조정 범위 ≥2000~4000rpm)을 확보해 두십시오.

❌ 사후 유지보수 소홀: 공급업체에게 취약 부품(예: 스크류 푸셔 및 씰)의 교체 주기 및 비용 제공을 요구하지 않아 추후 운영 및 유지보수 비용이 급증하는 경우.

위의 여러 요소를 종합적으로 평가함으로써, 선정된 데칸터 원심분리기가 활성 슬러지 분리에서 효율성, 비용 및 안정성 측면에서 최적의 균형을 달성할 수 있도록 보장할 수 있습니다.