Shenzhou Machinery - Fabricante profissional de centrífugas industriais e fornecedor de separadores centrífugos na China.

Como selecionar uma centrífuga decantadora adequada para a separação de lodo ativado

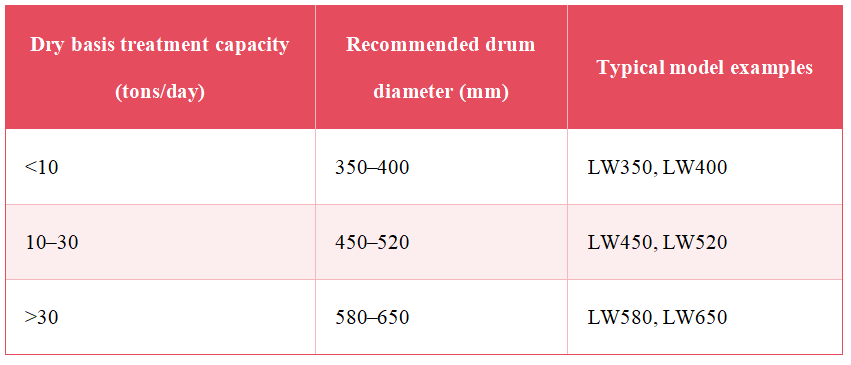

Indicador-chave: Com base na capacidade diária de tratamento de lodo seco (toneladas/dia), converter a capacidade real de tratamento em função do teor de umidade do lodo.

Exemplo: Lodo com teor de umidade de 97%, 100 toneladas de lodo úmido correspondem a 3 toneladas de lodo seco (base seca).

Teor de umidade: Quanto maior o teor de umidade inicial (como 99%), deve-se selecionar o modelo com maior eficiência de separação (como alta velocidade de rotação e grande relação comprimento/diâmetro).

Tamanho e viscosidade das partículas:

Partículas finas (como flocos microbianos de lodo ativado) requerem maior força centrífuga (velocidade de rotação ≥3000 rpm);

Lodo de alta viscosidade (como lodo digerido) precisa ser tratado com um processo de condicionamento (como a adição de cal) e com equipamentos selecionados que possuam um design anti-entupimento.

Teor de matéria orgânica (VSS/SS):

Quando a relação VSS/SS for ≥0,7, o lodo torna-se propenso à decomposição e difícil de desidratar, exigindo maior força centrífuga ou tempo de residência prolongado (velocidade diferencial ≤10 rpm).

Relação comprimento-diâmetro (C/D):

Recomenda-se um valor entre 3,5 e 4,5. Quanto maior a relação comprimento/diâmetro, maior a área de sedimentação, o que é adequado para lodo de partículas finas (como lodo ativado).

Velocidade de rotação do tambor e força centrífuga:

A separação de lodo ativado requer uma força centrífuga de 2000–5000g (correspondente a uma velocidade de rotação de 2500–4000 rpm). Quanto maior a velocidade de rotação, menor o teor de umidade da torta de lodo, mas o consumo de energia e o desgaste do equipamento precisam ser controlados.

Faixa de ajuste da velocidade diferencial:

Recomenda-se uma velocidade diferencial de 5 a 30 rpm, e o equipamento deve possuir uma função de ajuste de conversão de frequência para se adaptar às diferentes propriedades do lodo (como, por exemplo, baixa velocidade diferencial para lodo de alta viscosidade).

2. Design de materiais e anticorrosão

Materiais dos componentes de contato:

Lodo ativado comum: aço inoxidável 304;

Lodo ácido (pH <5) ou com substâncias corrosivas: aço inoxidável 316L ou aço duplex (como o 2205);

Cenários com desgaste severo (como lodo contendo areia): Revestimento de carboneto de tungstênio na superfície do empurrador de parafuso.

3. Funções de Automação e Controle

Funções necessárias:

Regulação da velocidade por conversão de frequência (ajuste em tempo real da velocidade de rotação e da velocidade diferencial);

Alerta precoce de falhas (monitoramento de vibração, temperatura e torque);

Controle integrado com o sistema de dosagem de floculante (como, por exemplo, o ajuste automático da quantidade de produto químico dosado de acordo com a vazão de alimentação).

|  |

III. Correspondência de Processos e Sistemas Auxiliares

1. Adaptação do processo de pré-tratamento

Sistema de dosagem de floculante:

É necessário que a capacidade de tratamento da centrífuga seja compatível. Por exemplo, se o tratamento for de 10 toneladas de lodo seco por dia, a dosagem de PAM calculada é de 5 kg/ton de lodo seco, sendo necessário configurar um tanque de dissolução com concentração de 0,1% a 0,3% e uma bomba dosadora.

Equipamentos de condicionamento físico:

O lodo digerido precisa ser compatível com um sistema de dosagem de cal (quantidade de dosagem de 5% a 10%) e é necessário confirmar se a centrífuga possui um design resistente a álcalis (pH ≤ 12).

2. Requisitos pós-tratamento

Teor de umidade alvo da torta de lodo:

Caso seja necessário reduzir para menos de 60%, deve-se selecionar um modelo com alta velocidade de rotação (≥3500 rpm) e pequena espessura do anel líquido (≤30 mm);

Se for utilizado para digestão anaeróbica, um teor de umidade de 75% é suficiente, e a velocidade de rotação pode ser reduzida para economizar energia.

Reutilização do líquido separado:

Caso o líquido separado precise ser reciclado para o sistema de tratamento de águas residuais, deve-se selecionar um equipamento com alta precisão de separação (SS ≤ 500 mg/L).

IV. Considerações Econômicas e de Localização

1. Consumo de energia e custos operacionais

Cálculo de potência:

Modelo com diâmetro do tambor de 450 mm: A potência é de cerca de 30 a 45 kW, e o consumo de energia para tratar 1 tonelada de lodo seco é de cerca de 8 a 12 kWh;

Em comparação com as prensas de filtro de correia tradicionais, as centrífugas decantadoras apresentam um consumo de energia 10% a 15% maior, mas custos com produtos químicos 20% a 30% menores.

Requisitos do local:

Uma única centrífuga LW520 ocupa cerca de 4 a 6 m², e as instalações de apoio (salas de produtos químicos, painéis de controle) requerem mais 5 a 8 m², o que é adequado para cenários com espaço limitado.

2. Fornecedores e Serviços

Opções preferenciais:

Marcas com atuação no setor de tratamento de águas residuais (como a alemã Flottweg, a sueca Alfa Laval, a nacional Haishen Electromechanical, etc.);

Fornecer serviços de depuração de equipamentos, treinamento de operadores e manutenção regular (como sugestões para ciclos de substituição de peças desgastadas).

V. Caso de Seleção - Referência

Cenário: Estação de Tratamento de Esgoto Municipal (Capacidade de Tratamento de 50.000 Toneladas/Dia, Teor de Umidade do Lodo Excedente de 97%)

Cálculo da capacidade de tratamento em base seca:

Volume de lodo úmido: 50.000 toneladas/dia × 3% (proporção em base seca) = 1.500 toneladas/dia de lodo úmido, correspondendo a 45 toneladas/dia de lodo seco.

Seleção de equipamentos:

Selecione 2 conjuntos de centrífugas decantadoras LW520 (capacidade de tratamento de unidade única de 25 a 30 toneladas de lodo seco/dia), diâmetro do tambor de 520 mm, velocidade de rotação de 3200 rpm, relação comprimento-diâmetro de 4,0;

Fabricado em aço inoxidável 316L, equipado com sistema automático de dosagem de PAM (dosagem de 5 kg/tonelada de lodo seco).

Efeitos esperados:

O teor de umidade da torta de lodo é de 70% a 75%, a concentração de sólidos suspensos (SS) no líquido separado é ≤300 mg/L, o consumo de energia de uma única unidade é de cerca de 40 kWh/hora e os custos operacionais são reduzidos em 15% em comparação com as prensas de filtro de correia.

VI. Evitar erros de seleção

❌ Selecionar apenas com base no volume de lodo úmido: A capacidade de tratamento em base seca deve ser o principal critério para evitar sobrecarga do equipamento (como, por exemplo, considerar erroneamente 100 toneladas/dia de lodo com 97% de umidade como a capacidade de tratamento em base seca).

❌ Ignorando alterações no lodo: Se a estação de tratamento de águas residuais puder receber águas residuais industriais no futuro, reserve espaço para o ajuste dos parâmetros do equipamento (como a faixa de ajuste da velocidade de rotação ≥2000–4000 rpm).

❌ Negligenciar a manutenção pós-venda: Não exigir que os fornecedores forneçam ciclos de substituição e custos para peças vulneráveis (como empurradores de parafuso e vedações), o que leva a um aumento nos custos posteriores de operação e manutenção.

Por meio de uma avaliação abrangente das dimensões acima, é possível garantir que a centrífuga decantadora selecionada alcance o equilíbrio ideal entre eficiência, custo e estabilidade na separação de lodo ativado.