Xanthan-Gummi-Dekanter-Zentrifugenseparator aus Shenzhou, China

Als Antwort auf die Eigenschaften von Xanthangummi hat Shenzhou speziell eine horizontale Schneckenzentrifuge zur Xanthangummi-Trennung entwickelt.

Als Antwort auf die Eigenschaften von Xanthangummi hat Shenzhou speziell eine horizontale Schneckenzentrifuge zur Xanthangummi-Trennung entwickelt.

Die Trennung ist ein wichtiger Schritt bei der Herstellung von Xanthangummi.

Die von Shenzhou entwickelte horizontale Schneckenzentrifuge erfüllt die Produktionsanforderungen von Xanthangummi und hat von den Kunden einhelliges Lob für ihre Trennleistung erhalten.

Vorbehandlung der Rohstoffe:

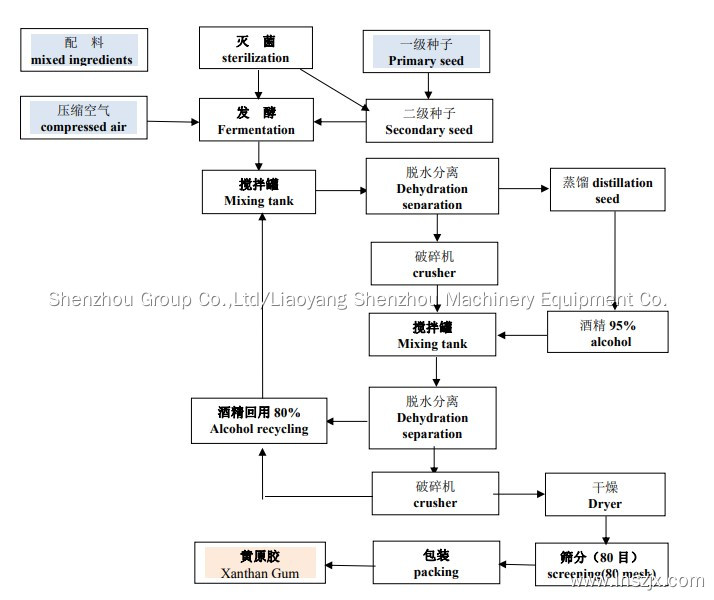

Nach der Raffination der Primärstärke zu Stärkemilch gelangt diese in die kontinuierliche Sterilisations- und Gelatinierungsanlage, um eine klare und reine Stärkeverkleisterungsflüssigkeit herzustellen. Die Stickstoffquelle wird unter spezifischen Bedingungen mit Sojakuchenpulver hydrolysiert und anschließend zentrifugiert, um den Rückstand zu entfernen. So erhält man eine trübe Flüssigkeit ohne sichtbare Schwebstoffe.

Sterilisation: Das aufbereitete Kulturmedium mit Kohlenstoff- und Stickstoffquelle wird mittels eines automatischen kontinuierlichen Sterilisationsverfahrens schlagartig auf 120 °C erhitzt, 10 Minuten lang auf dieser Temperatur gehalten und anschließend die Wärmeenergie des Materials zurückgewonnen und auf die gewünschte Temperatur abgekühlt.

Kultur zur Stammvermehrung: Primäre und sekundäre Saatgutbehälter werden 13 bis 18 Stunden lang bei einer Kulturtemperatur von 28 bis 30 °C kultiviert. Sie weisen eine große Zellzahl, einen robusten Körper und gleichmäßig gefärbte, reife Samen auf.

Fermentation: Nachdem der Gärbehälter leer und auf etwa 30 °C abgekühlt ist, werden die Sekundärkulturen mittels Differenzdruck eingebracht. Die Temperatur im Gärbehälter wird bei 28 °C gehalten, und die Fermentation dauert 60–70 Stunden unter Belüftung und Rühren.

Extraktion und Trocknung: Xanthan wird aus der Fermentationsbrühe mit Alkohol extrahiert. Die Maische und der Alkohol werden zweimal in einem Tank gewaschen, das Lösungsmittel entfernt, die Mischung gepresst und anschließend in einem Vakuumtrockner getrocknet. Während des Trocknungsprozesses wird der Alkohol zurückgewonnen und die Probe auf einen Restfeuchtegehalt von 10–12 % getrocknet.

Verpackung: Das Material wird mit einer Pulverisiermaschine zerkleinert und nach Bedarf zu Xanthangummi in Erdölqualität mit einer Korngröße von 80 Mesh verarbeitet.

Ethanolrückgewinnung: Das zur Elution verwendete Abfallethanol wird in einer Destillationskolonne destilliert und anschließend wieder in das System eingespeist.

Produktqualität von Xanthangummi: Einhaltung des Qualitätsstandards in Erdölqualität

Produktqualität von Xanthangummi: Einhaltung des Qualitätsstandards in Erdölqualität