La confiabilidad, la calidad y el rendimiento son las razones por las que invirtió en piezas originales de una centrífuga decantadora en primer lugar. Proteja su inversión y mantenga el rendimiento de la centrífuga decantadora confiando en el servicio certificado de SENZ para mantenimiento continuo, servicio de emergencia, piezas de calidad OEM y otras reparaciones.

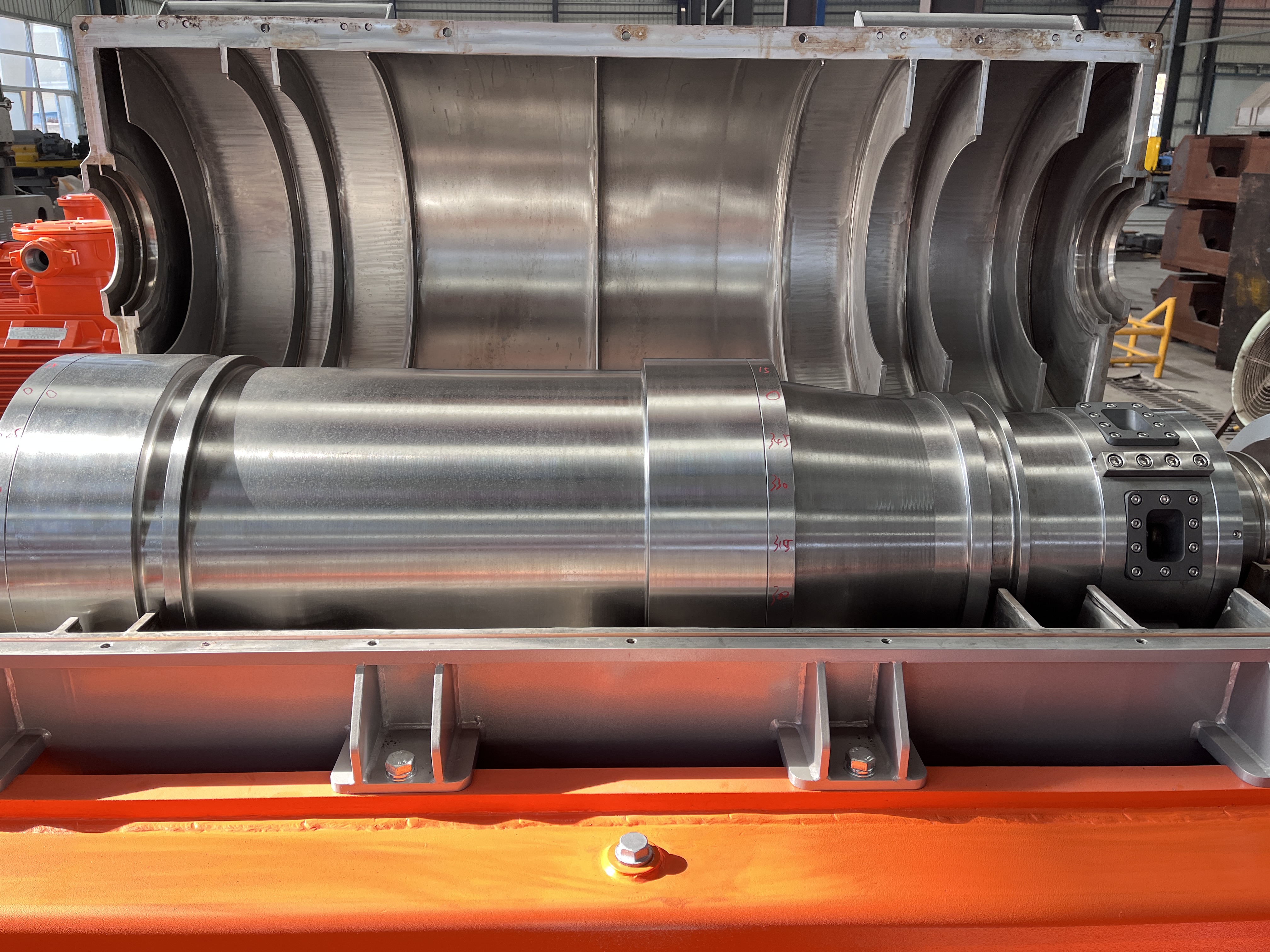

Para una centrífuga decantadora, el recipiente es la parte más crítica además de la espiral.

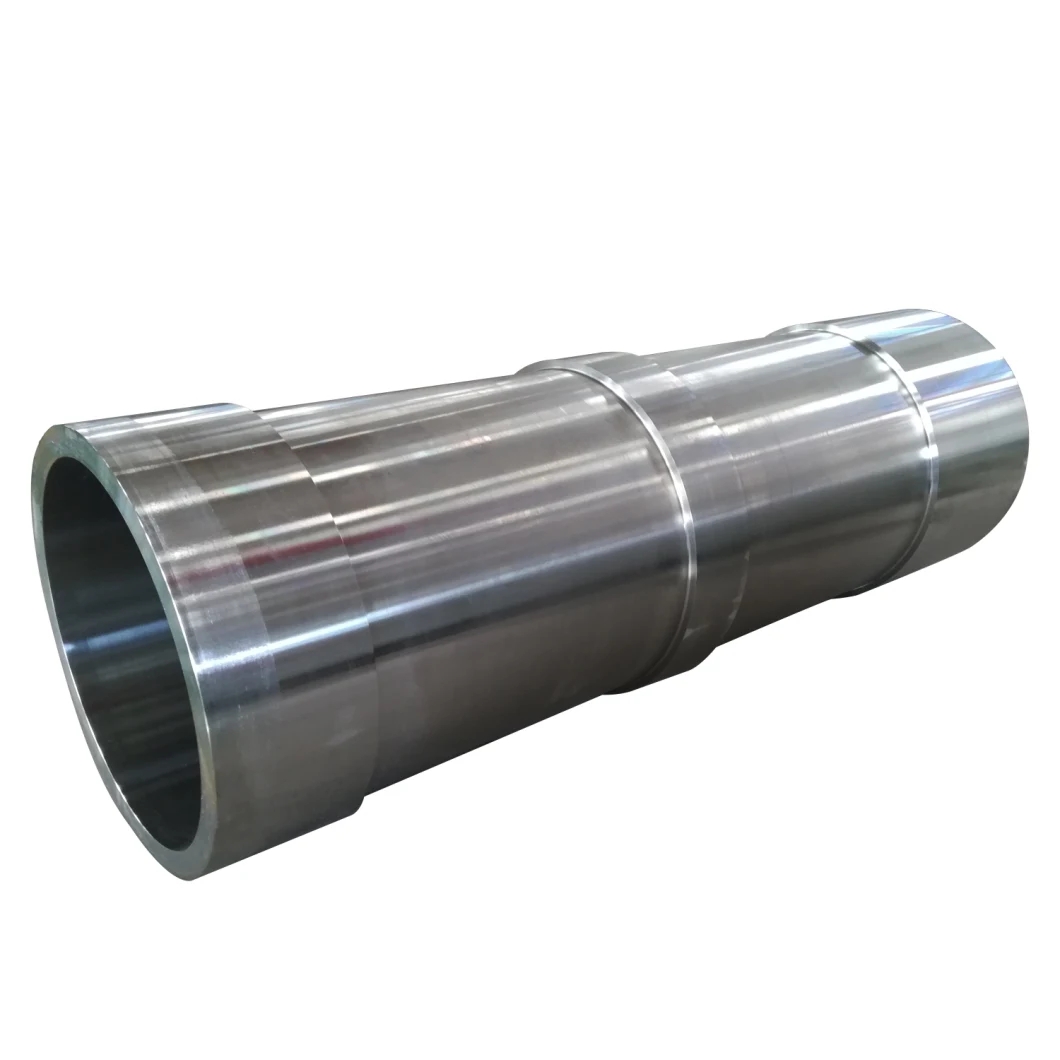

El recipiente de la centrífuga decantadora consta principalmente de un cubo de extremo grande, una sección cilíndrica, una sección cónica y un cubo de extremo pequeño.

La sección cónica tiene una (o dos) filas de aberturas de descarga de sólidos. En la mayoría de los casos, las aberturas de descarga están revestidas con casquillos o revestimientos reemplazables hechos de material resistente a la abrasión, como estelita o carburo de tungsteno.

El cubo del extremo grande tiene cuatro o más aberturas de descarga de líquido.

| ¿Para qué industria se utiliza la centrífuga decantadora? Principio de funcionamiento de la centrífuga decantadora: Las centrífugas son útiles en la mayoría de las industrias donde los sólidos, líquidos y gases se mezclan en una sola sustancia, pero es necesario separar los componentes. Por ejemplo, los decantadores (también conocidos como centrífugas de tazón sólido) separan continuamente sólidos de líquidos en lodos y, por lo tanto, desempeñan un papel esencial en las industrias de tratamiento de aguas residuales, química, petrolera y de procesamiento de alimentos. El principio básico de una centrífuga decantadora se basa en la separación flotante. Los ingredientes más densos caerán al fondo de la mezcla mientras que los menos densos quedarán suspendidos arriba. Debido a una gran fuerza centrífuga, los decantadores giran para separar rápidamente las sustancias del interior. Antes de que se utilizaran los decantadores, los componentes tardaban horas en asentarse, pero un decantador centrífugo sólo puede tardar unos segundos. Los componentes clave del centrifugado de alta velocidad son los tazones decantadores y los tazones cónicos. precio de la centrífuga decantadora Componentes de centrífuga decantadora de acero inoxidable dúplex ¿Cuáles son los usos de una centrífuga decantadora? Al parecer, los fabricantes de centrífugas decantadoras están sorprendidos de lo lejos que podemos llegar a la hora de suministrarles piezas de alta calidad, huecas y uniformes. Los componentes superiores del decantador están moldeados centrífugamente con acero inoxidable de alta calidad, que resiste la corrosión, la contaminación y el alto mantenimiento. A diferencia de otros metales, el acero inoxidable fundido centrífugamente presenta un grano uniforme y sin defectos, sin porosidad que bloquee las fugas. Las piezas de los decantadores de fundición centrífuga suelen ser de alta resistencia, duraderas y muy confiables. Las piezas centrífugas del decantador de fundición centrífuga tienen ventajas aparentes sobre las piezas forjadas y las camisas soldadas. Compare piezas forjadas del mismo material: Precio más bajo, fundición centrífuga y una gama más completa de materiales. El mismo material, su coste es mucho menor que el de las forjadas. El período de construcción es más corto. La fundición después de la fundición directa acorta enormemente el período de construcción. Mismo material y propiedades mecánicas similares a las forjadas. Soldaduras comparativas Las piezas de fundición centrífuga no son fáciles de deformar, lo cual es especialmente importante para las piezas giratorias de alta velocidad. Buena uniformidad del material Amplia gama de opciones de materiales Materiales de los componentes de la centrífuga decantadora: Acero dúplex–2205, ASTM A890 CD4MCuN, etc. Austenita: ss304, ss316L, etc. Aleaciones a base de níquel. |

Cuerpo de cuenco de fundición centrífuga Varios acero inoxidable |  |

| Mecanizado CNC de piezas de cuenco OEM de centrífuga decantadora Utilizamos tecnología de bruñido para garantizar una precisión dimensional absoluta y también podemos encargarnos del montaje y montaje bajo petición. Nuestra oferta se completa con un servicio de entrega fiable. Esto se traduce para nuestros clientes en no perder tiempo en tareas de coordinación y en máxima seguridad de procesamiento: tiempos de producción cortos y una calidad constantemente alta. Durante más de décadas, SENZ ha proporcionado productos centrífugos industriales de calidad respaldados por un servicio superior y soporte posventa. Hoy en día, la tradición continúa, ya que los productos SENZ cuentan con el respaldo de un equipo internacional de ingenieros y profesionales de servicio que saben cómo mantener sus decantadores centrífugos funcionando con la máxima eficiencia. Nuestros técnicos de servicio capacitados en fábrica están disponibles para servicio de reparación, capacitación, resolución de problemas y consultoría en sitio o bajo demanda. |

Componentes de la centrífuga decantadora---La mejor solución El factor más importante a tener en cuenta al fabricar componentes de un decantador centrífugo o al diseñar un conjunto de decantador completamente nuevo utilizando una máquina de fundición de piezas de una centrífuga de cono es que el espesor de la pared del recipiente y del tubo del decantador debe ser lo suficientemente delgado como para cumplir con las especificaciones de diseño y al mismo tiempo proporcionar integridad estructural. requerido para los componentes. Introducción Los cilindros de acero inoxidable y los recipientes cónicos para centrífugas decantadoras se fabrican mediante el proceso de fundición centrífuga. Los tazones decantadores, los conos de tazón y los cilindros de tazón generalmente se fabrican en varias dimensiones mediante fundición centrífuga y mecanizado adicional. Estos pueden adquirirse como una sola pieza o ya ensamblados/soldados con un cilindro de acero inoxidable. | Las ventajas de la fundición centrífuga. Al utilizar la fundición centrífuga, las piezas tienen mayor resistencia porque las estructuras de grano son más densas. Sus propiedades mecánicas son casi iguales en todas las direcciones, ya que el proceso permite un mayor control sobre la solidificación direccional. Como resultado de esta mayor densidad estructural, el componente tiene una vida útil más larga y es más tolerante al estrés. La uniformidad estructural mejorada y la porosidad interna reducida de los componentes también contribuyen a mejorar la resistencia de las piezas. El proceso de fundición implica hacer girar un molde, que aplica una presión intensa al metal fundido. Al separar los contaminantes e impurezas más ligeros del metal más denso, estas impurezas pueden quedar contenidas en el orificio del componente, minimizando el riesgo de que se formen puntos débiles o porosidad. Después de la fundición, estas impurezas se eliminan mediante mecanizado, dejando un producto de gran pureza. La reducción de los costes de producción y una mayor pureza tendrán un efecto positivo en la eficiencia. A medida que las impurezas se acumulan en la superficie interior del producto y se eliminan a máquina, el número de piezas defectuosas y rechazadas disminuye. Con tiempos de instalación y producción más cortos, ahorrarás mucho dinero. |

|  |

|  |

Damos la bienvenida a todos los que se preocupan por la separación y la filtración para que trabajen con nosotros, y también estamos buscando agentes calificados en todo el mundo para brindar un mejor servicio y un marketing profundo.

Copyright © 2025 Shenzhou Group Co., Ltd/Liaoyang Shenzhou Machinery Equipment Co., Ltd - www.lnszjx.com Todos los derechos reservados.辽ICP备18010813号-1