Shenzhou Machinery - Fabricant professionnel de centrifugeuses industrielles et fournisseur de séparateurs centrifuges en Chine

Pièces détachées pour cuve de décanteur et centrifugeuse | Shenzhou

| Dans quel secteur industriel est utilisée la centrifugeuse décanteuse ? Principe de fonctionnement d'une centrifugeuse décanteuse : Les centrifugeuses sont utiles dans la plupart des industries où des solides, des liquides et des gaz sont mélangés en une seule substance, mais où la séparation des composants est nécessaire. Par exemple, les décanteurs (également appelés centrifugeuses à bol solide) séparent en continu les solides des liquides dans les suspensions et jouent donc un rôle essentiel dans le traitement des eaux usées, les industries chimiques, pétrolières et agroalimentaires. Le principe de base d'une centrifugeuse décanteuse repose sur la séparation par flottabilité. Les ingrédients les plus denses se déposent au fond du mélange tandis que les moins denses restent en suspension. Grâce à une importante force centrifuge, les décanteurs tournent pour séparer rapidement les substances qu'ils contiennent. Avant l'utilisation des décanteurs, la décantation des composants prenait des heures, alors qu'une centrifugeuse décanteuse permet une séparation en quelques secondes seulement. Les éléments clés de l'essorage à grande vitesse sont les bols de carafe et les bols coniques. prix de la centrifugeuse décanteuse Composants de centrifugeuse décanteuse en acier inoxydable duplex À quoi sert une centrifugeuse décanteuse ? Apparemment, les fabricants de centrifugeuses décanteuses sont stupéfaits de voir à quel point nous pouvons aller loin en leur fournissant des pièces creuses et uniformes de haute qualité. Les composants de carafe haut de gamme sont fabriqués par centrifugation en acier inoxydable de haute qualité, résistant à la corrosion, à la contamination et nécessitant un entretien intensif. Contrairement à d'autres métaux, l'acier inoxydable moulé par centrifugation présente un grain uniforme et sans défaut, sans porosité susceptible d'obstruer les fuites. Les pièces de carafe moulées par centrifugation sont généralement très robustes, durables et extrêmement fiables. Les pièces de centrifugeuse décanteuse moulées par centrifugation présentent des avantages évidents par rapport aux pièces forgées et aux manchons soudés. Comparer des pièces forgées du même matériau : Prix plus bas, moulage par centrifugation et une gamme de matériaux plus étendue. À matériau égal, son coût est bien inférieur à celui des pièces forgées. La durée de la construction est plus courte. Le moulage après fusion directe raccourcit considérablement la durée de la construction. Même matériau et propriétés mécaniques similaires aux pièces forgées. Soudages comparatifs Les pièces moulées par centrifugation ne se déforment pas facilement, ce qui est particulièrement important pour les pièces en rotation à grande vitesse ! Bonne uniformité du matériau Large choix de matériaux Matériaux des composants de la centrifugeuse décanteuse : Acier duplex – 2205, ASTM A890 CD4MCuN etc. Austénite—ss304, ss316L etc. Alliages à base de nickel. |

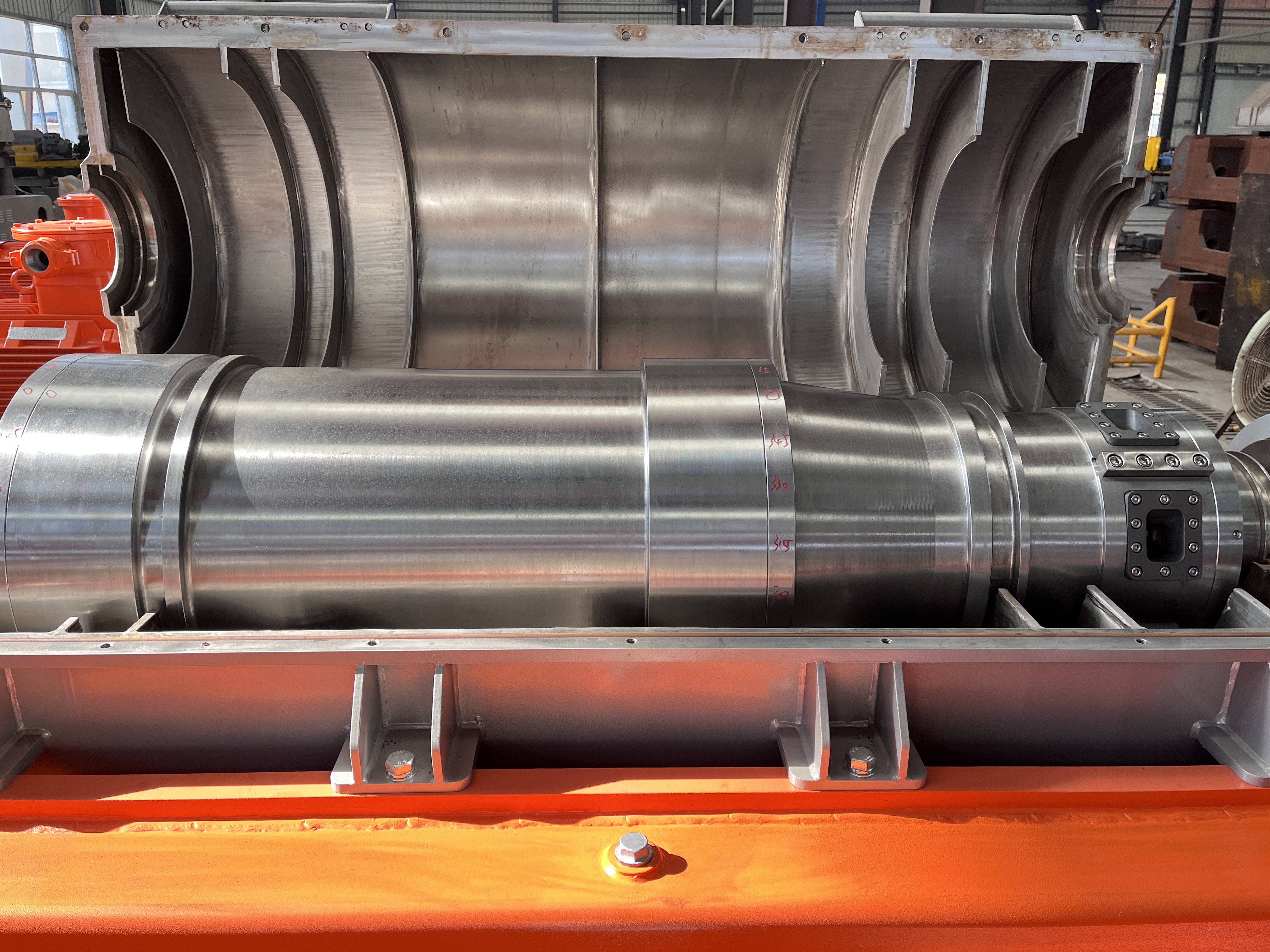

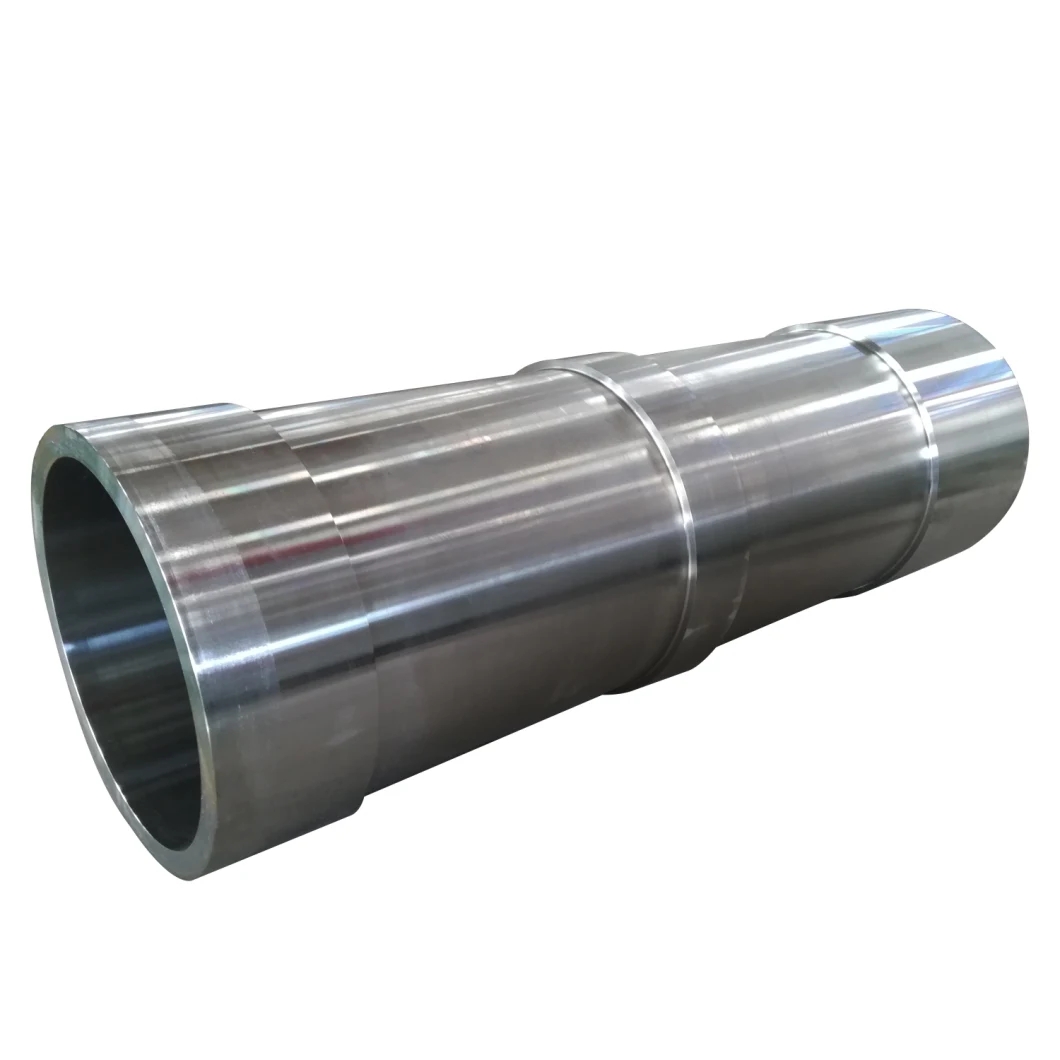

Corps de bol de coulée centrifuge Les pièces de section cylindrique et conique sont toutes deux fabriquées par coulée centrifuge. Ce procédé est idéal pour toutes les pièces à symétrie de révolution. L'acier en fusion est coulé dans le moule à une température pouvant atteindre 1 600 °C (2 912 °F). La force centrifuge plaque le contenu contre la paroi extérieure à une intensité pouvant atteindre 120 fois la gravité terrestre. Ceci repousse toutes les impuretés et inclusions gazeuses vers la surface intérieure, ne laissant subsister qu'une structure pure et extrêmement dense. Les résidus éventuels sont ensuite éliminés, afin d'obtenir un composant irréprochable. Divers aciers inoxydables EN 1.4362, UNS S32304 EN 1.4462, UNS S32205/S31803 EN 1.4470, UNS J92205 EN 1.4410, UNS S32750 |  |

| Usinage CNC de pièces de cuve OEM pour centrifugeuse décanteuse L'usinage des métaux est entièrement réalisé par des machines à commande numérique (CNC), notamment le tournage, le perçage et le fraisage. Le traitement thermique est effectué dans un atelier spécialisé, et la qualité des soudures est contrôlée par radiographie. Nous utilisons la technologie de rodage pour garantir une précision dimensionnelle absolue et pouvons également assurer le montage et l'assemblage sur demande. Notre gamme est complétée par un service de livraison fiable. Pour nos clients, cela se traduit par l'absence de perte de temps liée aux tâches de coordination et une fiabilité de traitement maximale : des délais de production courts et une qualité élevée et constante. Depuis des décennies, SENZ fournit des centrifugeuses industrielles de haute qualité, assorties d'un service après-vente et d'une assistance technique exceptionnels. Aujourd'hui, cette tradition se perpétue : les produits SENZ bénéficient du soutien d'une équipe internationale d'ingénieurs et de techniciens spécialisés, capables d'assurer le fonctionnement optimal de vos centrifugeuses décanteuses. Nos techniciens, formés en usine, sont disponibles pour des interventions sur site ou à la demande, des formations, des dépannages et des conseils. |

Composants de la centrifugeuse décanteuse ---Meilleure solution Le facteur le plus important à prendre en compte lors de la fabrication de composants de centrifugeuse décanteuse ou de la conception d'un ensemble de décanteuse entièrement nouveau à l'aide d'une machine de moulage de pièces de centrifugeuse à cône est que l'épaisseur de la paroi du bol et du tube de la décanteuse doit être suffisamment mince pour répondre aux spécifications de conception tout en assurant l'intégrité structurelle requise pour les composants. Introduction Les cylindres et bols coniques en acier inoxydable pour centrifugeuses décanteuses sont fabriqués par moulage centrifuge. Les bols, cônes et cylindres de décantation sont généralement produits en différentes dimensions par moulage centrifuge et usinage complémentaire. Ils peuvent être achetés séparément ou déjà assemblés/soudés avec un cylindre en acier inoxydable. | Les avantages du moulage par centrifugation Le moulage par centrifugation confère aux pièces une résistance accrue grâce à une structure granulaire plus dense. Leurs propriétés mécaniques sont quasi uniformes dans toutes les directions, le procédé permettant un meilleur contrôle de la solidification directionnelle. Cette densité structurale accrue confère au composant une durée de vie plus longue et une meilleure résistance aux contraintes. L'homogénéité structurale améliorée et la porosité interne réduite contribuent également à l'amélioration de la résistance des pièces. Le procédé de fonderie consiste à faire tourner un moule, ce qui applique une pression intense sur le métal en fusion. En séparant les contaminants et impuretés les plus légers du métal plus dense, ces impuretés sont confinées dans l'alésage de la pièce, minimisant ainsi le risque de formation de points faibles ou de porosités. Après la fonderie, ces impuretés sont éliminées par usinage, ce qui permet d'obtenir un produit d'une grande pureté. La réduction des coûts de production et l'amélioration de la pureté des pièces auront un impact positif sur l'efficacité. L'élimination des impuretés accumulées à la surface interne du produit par usinage diminue le nombre de pièces défectueuses et de rebuts. Grâce à des temps de réglage et de production plus courts, vous réalisez d'importantes économies. |

|  |

|  |