Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Чаши центрифуг-декантеров | Шэньчжоу

| В какой отрасли используется центрифуга-декантер? Принцип работы центрифуги-декантера: Центрифуги полезны в большинстве отраслей промышленности, где твердые вещества, жидкости и газы смешиваются в единое целое, но необходимо разделять компоненты. Например, декантеры (также известные как центрифуги с твердой чашей) непрерывно разделяют твердые вещества от жидкостей в суспензиях и поэтому играют важную роль в очистке сточных вод, химической, нефтеперерабатывающей и пищевой промышленности. Основной принцип работы декантерной центрифуги основан на разделении по принципу плавучести. Более плотные компоненты оседают на дно смеси, а менее плотные остаются на поверхности. Благодаря большой центробежной силе декантеры вращаются, быстро разделяя находящиеся внутри вещества. До появления декантеров на осаждение компонентов уходили часы, но декантерная центрифуга справляется с этой задачей всего за несколько секунд. Ключевыми компонентами высокоскоростного центрифуги являются декантерные чаши и конические чаши. цена центрифуги-декантера Компоненты центрифуги-декантера из дуплексной нержавеющей стали Для чего используется центрифуга-декантер? По всей видимости, производители центрифуг-декантеров шокированы тем, насколько далеко мы можем зайти в поставке им высококачественных полых и однородных деталей. Высококачественные компоненты декантеров изготавливаются методом центробежного литья из высококачественной нержавеющей стали, устойчивой к коррозии, загрязнениям и требующей тщательного обслуживания. В отличие от других металлов, нержавеющая сталь, полученная центробежным литьем, отличается равномерной, бездефектной структурой зерна и отсутствием пор, препятствующих протечкам. Детали декантеров, изготовленные методом центробежного литья, как правило, обладают высокой прочностью, долговечностью и надежностью. Детали центробежных декантеров, изготовленные методом центробежного литья, обладают очевидными преимуществами по сравнению с коваными и сварными втулками. Сравните поковки из одного и того же материала: Более низкая цена, центробежное литье и более широкий ассортимент материалов. Тот же материал, но по гораздо более низкой цене, чем кованые изделия. Срок строительства сокращается. Литье после прямой плавки значительно сокращает срок строительства. Тот же материал и схожие механические свойства с поковками. Сравнительные сварные соединения Детали, полученные методом центробежного литья, не склонны к деформации, что особенно важно для деталей, вращающихся с высокой скоростью! Хорошая однородность материала Широкий выбор материалов Материалы компонентов центрифуги-декантера: Дуплексная сталь – 2205, ASTM A890 CD4MCuN и др. Аустенит — нержавеющая сталь SS304, SS316L и т. д. Сплавы на основе никеля. |

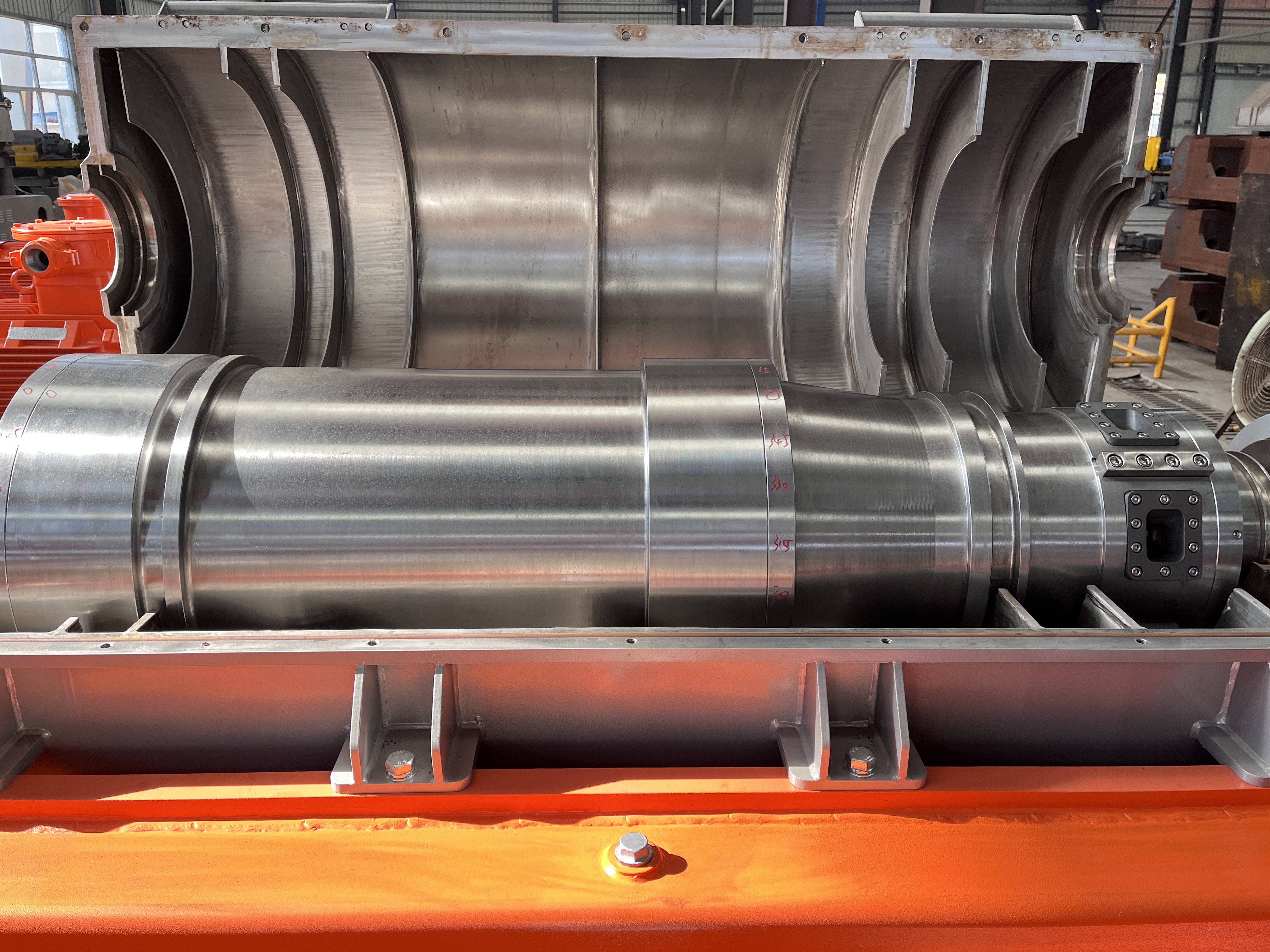

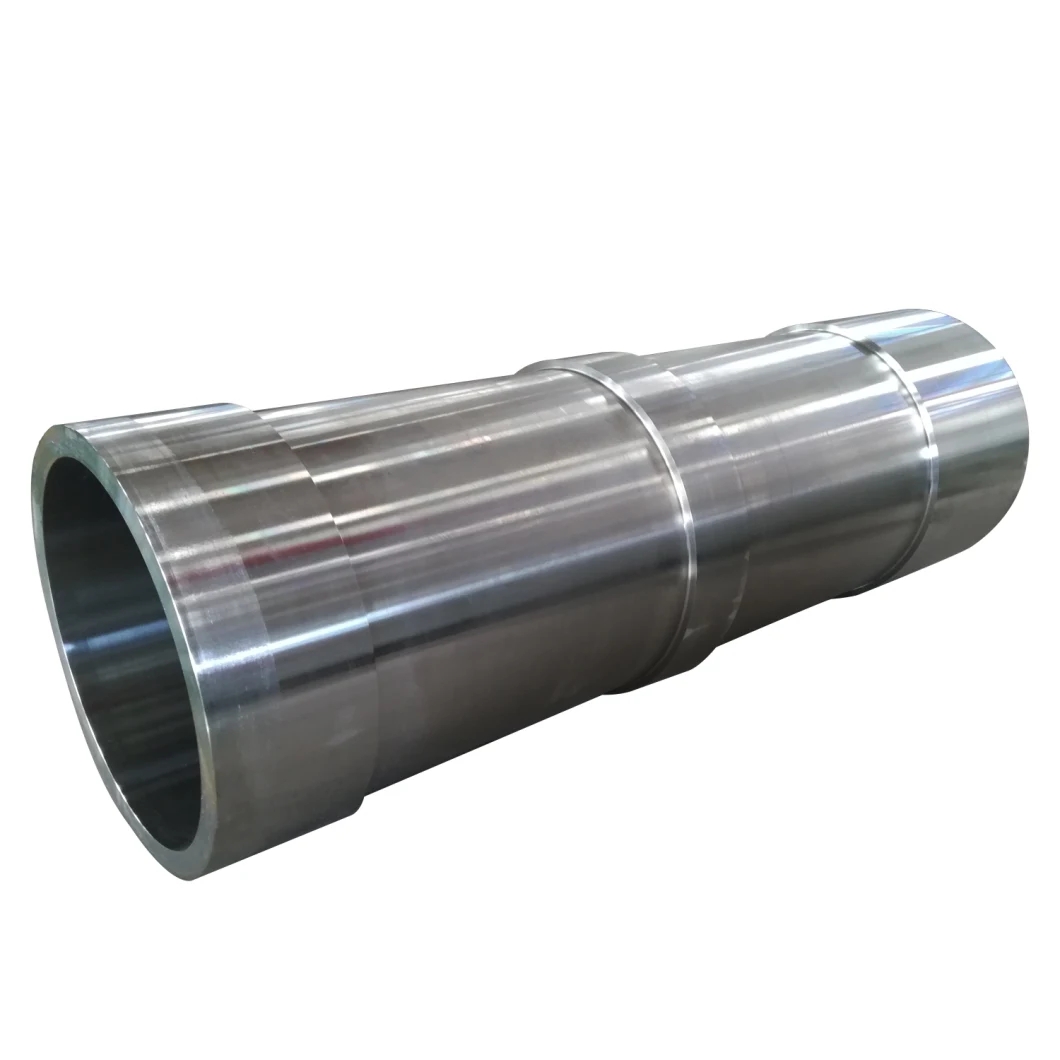

Корпус чаши центробежного литья Как цилиндрические, так и конические секции изготавливаются методом центробежного литья. Этот метод идеально подходит для всех компонентов с вращательной симметрией. Расплавленная сталь заливается в форму при температуре до 1600 °C (2912 °F). Центробежная сила прижимает содержимое к внешней стенке со скоростью, в 120 раз превышающей силу земного притяжения. Это выталкивает все примеси и газовые включения к внутренней поверхности, оставляя после себя чистую, высокоплотную структуру. Любые оставшиеся остатки затем удаляются, создавая безупречный компонент. Различные виды нержавеющей стали EN 1.4362, UNS S32304 EN 1.4462, UNS S32205/S31803 EN 1.4470, UNS J92205 EN 1.4410, UNS S32750 |  |

| Изготовление на станках с ЧПУ деталей чаши центрифуги-декантера по заказу производителя. Вся обработка металла, включая токарную, сверлильную и фрезерную обработку, выполняется на станках с ЧПУ. Термообработка проводится на профессиональном термообрабатывающем заводе, рентгеновский контроль гарантирует качество сварки. Мы используем технологию хонингования для обеспечения абсолютной точности размеров, а также можем выполнить монтаж и сборку по запросу. Наш ассортимент дополняет надежная служба доставки. Для наших клиентов это означает отсутствие затрат времени на координационные задачи и максимальную надежность обработки: короткие сроки производства и неизменно высокое качество. На протяжении десятилетий компания SENZ поставляет высококачественные промышленные центрифуги, подкрепленные превосходным сервисом и послепродажной поддержкой. Сегодня эта традиция продолжается: продукция SENZ поддерживается международной командой инженеров и специалистов по обслуживанию, которые знают, как обеспечить максимальную эффективность работы ваших центрифуг-декантеров. Наши квалифицированные специалисты, прошедшие заводское обучение, доступны для ремонта на месте/по запросу, обучения, устранения неполадок и консультаций. |

Компоненты центрифуги-декантера — лучшее решение. Наиболее важным фактором, который следует учитывать при изготовлении компонентов центрифуги-декантера или проектировании совершенно новой сборки декантера с использованием машины для литья деталей конусной центрифуги, является то, что толщина стенок чаши и трубки декантера должна быть достаточно малой, чтобы соответствовать проектным требованиям, и при этом обеспечивать необходимую структурную целостность компонентов. Введение Цилиндры и конические чаши из нержавеющей стали для центрифуг-декантеров изготавливаются методом центробежного литья. Чаши декантеров, конусы и цилиндры чаш обычно производятся в различных размерах методом центробежного литья с дополнительной механической обработкой. Их можно приобрести как в виде отдельных деталей, так и уже в собранном/сваренном виде с цилиндром из нержавеющей стали. | Преимущества центробежного литья Благодаря центробежному литью детали обладают большей прочностью, поскольку зернистая структура более плотная. Механические свойства практически одинаковы во всех направлениях, так как процесс позволяет лучше контролировать направленную кристаллизацию. В результате повышенной плотности структуры компонент имеет более длительный срок службы и более устойчив к нагрузкам. Улучшенная структурная однородность и уменьшенная внутренняя пористость компонентов также способствуют повышению прочности деталей. Процесс литья включает в себя вращение формы, которая оказывает сильное давление на расплавленный металл. Отделяя более легкие примеси и загрязнения от более плотного металла, эти примеси могут быть локализованы внутри детали, минимизируя риск образования слабых мест или пористости. После литья эти примеси удаляются механической обработкой, в результате чего получается высокочистый продукт. Снижение производственных затрат и повышение чистоты положительно скажутся на эффективности. Поскольку примеси накапливаются на внутренней поверхности изделия и удаляются механической обработкой, количество дефектных деталей и брака уменьшается. Сокращение времени наладки и производства позволяет значительно сэкономить. |

|  |

|  |