Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

центрифуга-декантер для разделения твердых и жидких фаз производства компании Shenzhou.

Декантерные центрифуги приобретают все большее значение в условиях все более сложных процессов разделения твердых и жидких фаз, а также твердо-жидкостных и жидкостных фаз. Иногда перерабатываемые промышленные или металлоносные минералы являются абразивными или обрабатываются коррозионными химическими веществами. Традиционные горнодобывающие применения включают переработку угля, гравия и других продуктов, где доминируют низкоскоростные декантеры, а также декантеры с ситовыми чашами и фильтры. В течение последнего десятилетия их все чаще заменяют высокоскоростными декантерами. Декантерные центрифуги также стали играть ключевую роль в таких областях применения, как буровые растворы, переработка карбонатов и разделение отходов экстракции в медно-платиновых рудах с высокой концентрацией никеля и золота. Взаимодействие между производителями оборудования и инженерами-технологами горнодобывающей промышленности имеет решающее значение для правильного выбора материалов и проектирования подходящей декантерной центрифуги для конкретного процесса.

Что такое центрифуга-декантер?

Определение центрифуги-декантера

Декантерная центрифуга, также известная как горизонтальная чашечная центрифуга, центрифуга с твердой чашей или спиральная центрифуга, — это машина, используемая для отделения твердого материала от жидкости (жидкостей) с помощью высокоскоростного и непрерывного вращательного процесса. Хотя основной задачей является очистка сточных вод от биошламов, разделение твердого материала от жидкости (двухфазное обезвоживание) в суспензии также важно для ряда отраслей промышленности, включая химическую, пищевую, нефтяную и горнодобывающую, и это лишь некоторые из них.

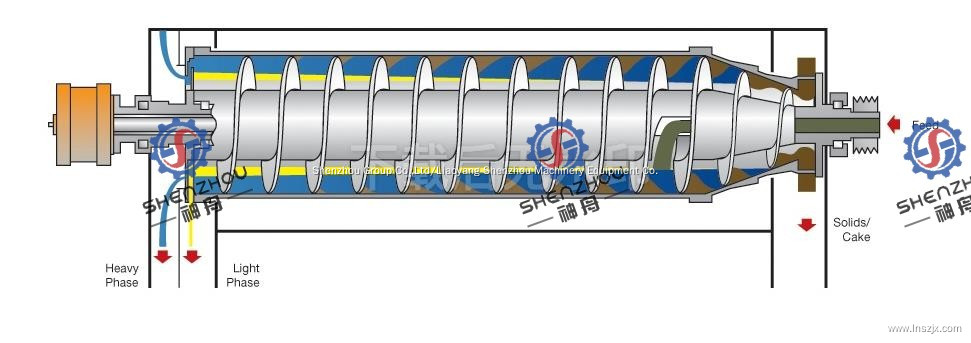

Как работает центрифуга-декантер

Разделение твердых веществ и жидкостей в центрифужной системе с декантером основано на принципе гравитационных сил. В то время как для гравитационного разделения мутной смеси (до ее оседания на дно) и воды (до ее подъема наверх) в технологиях разделения с использованием 1xG, таких как статический контейнер, осветлитель или ламеллярный сепаратор, требуется значительное время, быстрое вращение центрифуги значительно ускоряет этот гравитационный процесс.

Фактически, перегрузка, создаваемая центрифугой-декантером, может быть в три тысячи раз больше силы тяжести, что сокращает процесс разделения с нескольких часов до нескольких секунд. Современные центрифуги используют противоточную технологию. В двухфазной центрифуге-декантере более плотные твердые частицы уплотняются и оседают во внутреннем барабане, а затем транспортируются и удаляются через выходной патрубок декантера. Центрифуга центрифуга направляется на противоположный конец и удаляется через выходное отверстие. В трехфазной центрифуге система перегородок встроена внутрь центрифуги. Система перегородок предотвращает вытекание масла вместе с водой. Масло (более легкая фаза жидкости) собирается между двумя перегородками и снимается с поверхности.

Преимущества анализа образцов и пилотного тестирования.

В основе работы центрифуги лежат следующие компоненты и принцип их функционирования:

Исходный материал поступает в центрифугу через входное отверстие подающей трубы на одном из ее концов.

Под действием центробежной силы более тяжелые частицы проталкиваются сквозь жидкость и собираются на внутренней стенке чаши; высокоскоростное вращение чаши разделяет твердые и жидкие вещества.

Непрерывное вращение чаши может осуществляться с помощью частотно-регулируемого привода (ЧРП).

Шнековый конвейер (спираль) внутри чаши вращается с немного отличающейся скоростью от скорости вращения чаши (разность скоростей).

Шнековый конвейер непрерывно соскребает твердые частицы с внутренней стенки чаши и перемещает их в направлении зоны выгрузки твердых частиц конической центрифуги.

Жидкость (центрифуга) движется в противоположном направлении от твердых частиц в соответствии с законом Паскаля (или системой комбинированных трубопроводов) и потому, что выходной конец для твердых частиц герметизирован твердыми частицами.

Разница скоростей центрифуги контролирует время пребывания твердых частиц; чем дольше твердые частицы находятся под действием перегрузки, тем суше они становятся в процессе обезвоживания.

Виды осадка

Активированный ил (WAS) / Вторичный ил – (0,8-1,3% сухого вещества)

Обладает естественным отделением свободной воды (флокулянтами) и легко застывает.

Требуется совсем немного полимера или его совсем не требуется. (*)(**)

* Традиционные центрифуги-декантеры, используемые для сгущения осадка, могут работать с минимальным количеством полимера или вообще без него, но требуют большего энергопотребления или имеют ограниченную производительность. Другие технологии сгущения (роторный барабан, гравитационная лента, DAF) требуют использования полимера для достижения концентрации твердых веществ 4-5%.

**Центробежный сгуститель осадка Centrisys THK обеспечивает концентрацию твердых веществ 4-5% без использования полимеров, при этом потребляет на 50% меньше энергии и обладает большей производительностью по сравнению с традиционными центрифугами-декантерами.**

Первичный осадок (1,5-5% сухого вещества)

Твердые вещества тяжелые и застывают, но содержат большое количество коллоидного материала (мутные).

Трудно удалить мелкие частицы.

Обычно требуется полимер.

Переработанный осадок – (1,5-3% сухого вещества)

Нелегко настроить;

Обычно требуется полимер.

Транспортные издержки рассчитываются исходя из тоннажа.

Требования к процентной концентрации твердых веществ на полигоне твердых отходов

Можно ли утилизировать осадок в иловом пруду?

Сгущение осадка с помощью центрифуги-декантера перед процессом анаэробного сбраживания позволит уменьшить размер анаэробного реактора и может применяться перед хранением осадка и внесением его в жидкую почву. В зависимости от способа использования осадка (захоронение на полигоне, внесение в почву или сушка) чем суше продукт, тем экономичнее его хранение, транспортировка и утилизация.

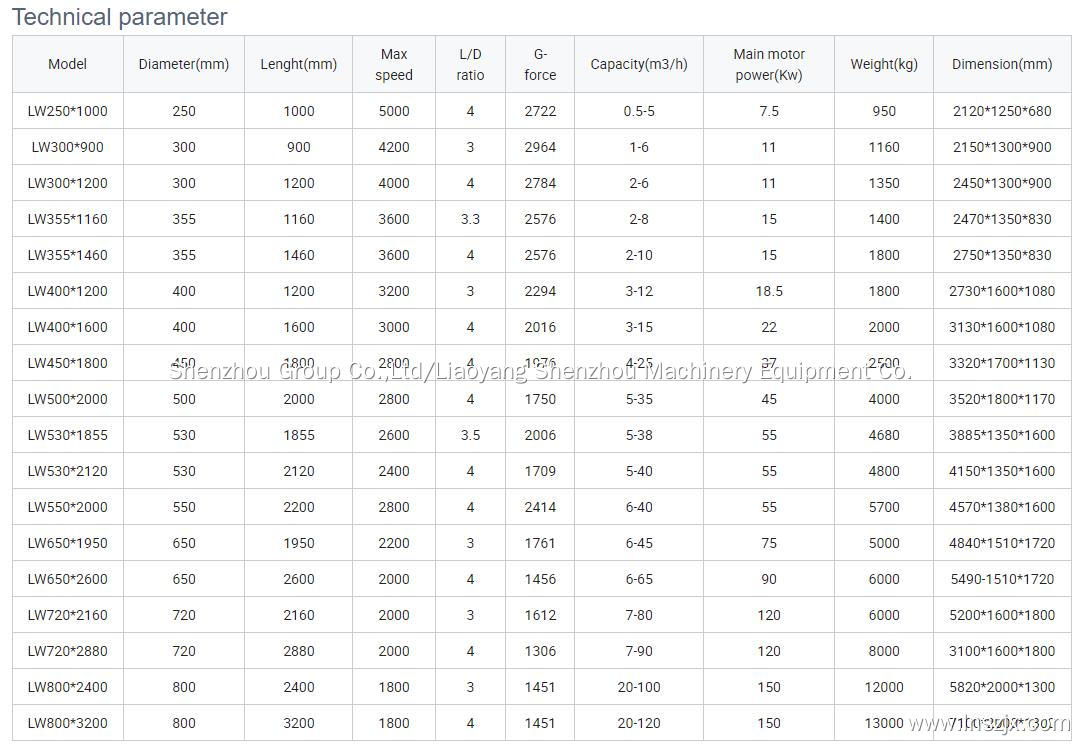

Технические параметры: