선저우산 고체-액체 분리 데칸터 원심분리기

데칸터 원심분리기는 점점 더 복잡해지는 고체-액체 또는 고체-액체-액체 분리 공정에서 그 중요성이 커지고 있습니다. 처리되는 산업용 광물이나 금속 광물은 마모성이 강하거나 부식성 화학 물질로 처리되는 경우가 있습니다. 전통적인 광업 분야에서는 석탄, 자갈 및 기타 제품 처리에 저속 데칸터, 스크린 볼 데칸터 및 필터가 주로 사용되었지만, 지난 10년 동안 고속 데칸터로 점차 대체되고 있습니다. 데칸터 원심분리기는 또한 시추 진흙, 탄산염 광석 처리, 구리-백금 광석에서 니켈과 금의 SX 크루드 분리와 같은 분야에서도 중요한 역할을 하기 시작했습니다. 적절한 재료를 선택하고 각 공정에 맞는 데칸터 원심분리기를 설계하기 위해서는 기계 제조업체와 광물 처리 엔지니어 간의 원활한 소통이 필수적입니다.

데칸터 원심분리기란 무엇인가요?

데칸터 원심분리기의 정의

데칸터 원심분리기는 수평형 원심분리기, 고체형 원심분리기 또는 스크롤 원심분리기라고도 불리며, 고속 연속 회전 공정을 이용하여 액체에서 고체 물질을 분리하는 데 사용되는 장비입니다. 주요 용도는 하수 처리 과정에서 발생하는 바이오고형물을 처리하는 것이지만, 슬러리에서 한 가지 고체 물질과 한 가지 액체 물질을 분리하는 것(2상 탈수) 또한 화학, 식품, 석유, 광업 등 여러 산업 분야에서 중요하게 사용됩니다.

데칸터 원심분리기의 작동 원리

데칸터 원심분리기 시스템에서 고체와 액체의 분리는 중력의 원리를 이용합니다. 정지형 용기, 정화조 또는 층류 분리기와 같은 1xG 분리 기반 기술에서는 진흙 혼합물이 바닥으로 가라앉고 물이 위로 떠오르는 데 상당한 시간이 걸리는 반면, 원심분리기의 빠른 회전은 이러한 중력 분리 원리를 크게 가속화합니다.

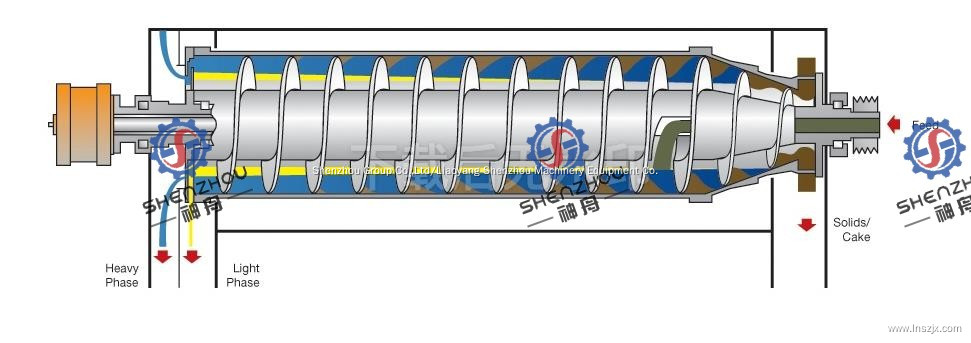

실제로 데칸터 원심분리기가 생성하는 G-힘은 중력보다 3천 배 이상 클 수 있어 분리 공정을 몇 시간에서 단 몇 초로 단축시킵니다. 오늘날의 원심분리기는 역류식 기술을 사용합니다. 2상 데칸터 원심분리기에서는 밀도가 높은 고체 입자가 내부 드럼에서 압축되어 침전된 후 데칸터의 고체 배출구를 통해 이송 및 제거됩니다. 원심분리액은 원심분리기의 반대쪽 끝으로 이동하여 원심분리액 배출구를 통해 제거됩니다. 3상 원심분리기에서는 원심분리기 내부에 배플 시스템이 설치되어 있습니다. 배플 시스템은 오일이 물과 함께 배출되는 것을 차단합니다. 오일(가벼운 상의 유체)은 두 개의 배플 사이에 모여 표면에서 제거됩니다.

샘플 분석 및 시범 테스트의 이점

기본 작동에는 다음과 같은 원심분리기 부품과 그 작동 방식이 포함됩니다.

공급 원료는 원심분리기 한쪽 끝에 있는 공급관 입구를 통해 원심분리기 내부로 들어갑니다.

원심력으로 인해 무거운 입자는 액체를 통과하여 용기 안쪽 벽에 모이게 되며, 용기의 고속 회전은 고체와 액체 물질을 분리합니다.

그릇의 연속적인 회전은 VFD(가변 주파수 드라이브)를 통해 구현할 수 있습니다.

그릇 내부의 스크롤 컨베이어(스크롤)는 그릇 자체의 속도와 약간 다른 속도로 회전합니다(차동 속도).

스크롤 컨베이어는 내부 용기 벽에서 고형물을 지속적으로 긁어내어 원심분리기 원뿔형 용기의 고형물 배출 영역 방향으로 고형물을 이동시킵니다.

파스칼의 법칙(또는 복합 배관 시스템)에 따라 액체(원심분리액)는 고체와 반대 방향으로 이동하며, 고체 배출구는 고체로 밀봉되어 있습니다.

원심분리기의 차동 속도는 고형물의 체류 시간을 조절합니다. 고형물이 원심력을 받는 시간이 길수록 탈수 과정에서 고형물은 더 건조해집니다.

슬러지의 종류

폐활성 슬러지(WAS) / 2차 슬러지 – (고형물 함량 0.8-1.3%)

자연적으로 자유수가 분리되는 특성(플록 형성)이 있으며, 침전이 용이합니다.

폴리머가 거의 또는 전혀 필요하지 않습니다. (*)(**)

* 슬러지 농축에 사용되는 기존의 데칸터 원심분리기는 폴리머를 거의 또는 전혀 사용하지 않고도 작동할 수 있지만 에너지 소비량이 많거나 장비 용량이 제한적입니다. 다른 농축 기술(회전 드럼, 중력 벨트, DAF)은 4~5%의 고형분 농도를 얻기 위해 폴리머가 필요합니다.

**센트리시스 THK 슬러지 농축기는 폴리머를 사용하지 않고 4~5%의 고형분 농도를 달성하며, 기존 데칸터 원심분리기에 비해 에너지 소비량을 50% 줄이고 용량을 늘릴 수 있습니다.**

1차 슬러지 - (고형물 함량 1.5~5%)

고형물은 무겁고 침전성이 있지만 콜로이드 물질이 많이 함유되어 있어 흐릿합니다.

미세 입자를 제거하기 어렵습니다.

일반적으로 폴리머가 필요합니다.

소화 슬러지 – (고형물 함량 1.5~3%)

설정하기가 쉽지 않습니다.

일반적으로 폴리머가 필요합니다.

톤수를 기준으로 한 운송비

매립지 고형물 농도 요구 사항

슬러지를 슬러지 연못에 처리할 수 있는지 여부

소화 처리 공정 전에 데칸터 원심분리기를 사용하여 슬러지를 농축하면 소화조의 크기를 줄일 수 있으며, 슬러지 저장 및 액상 토양 살포 전에 사용할 수 있습니다. 슬러지 처리 방법(매립, 토양 살포 또는 건조)에 따라 슬러지가 건조할수록 저장, 운송 및 폐기 비용이 절감됩니다.

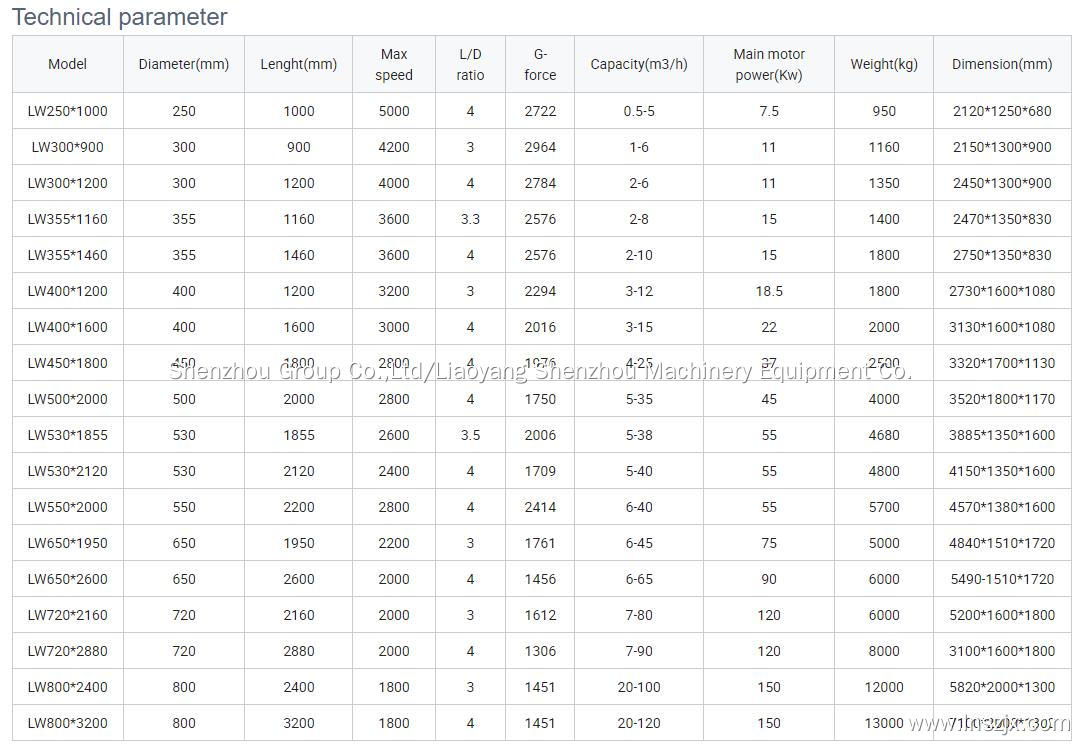

기술적 매개변수: