Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Декантерная центрифуга нового типа

Центрифуги-декантеры серии LW

Декантерная центрифуга представляет собой горизонтальную установку с непрерывной подачей и непрерывной выгрузкой. Скорость осаждения определяется размером частиц, их формой, разницей плотности между твердыми и жидкими частицами, а также их вязкостью. Данная серия декантерных центрифуг широко применяется для обезвоживания твердых частиц, осветления и разделения жидкостей, жидкостно-жидкостно-твердых фаз и гранулометрического состава различных суспензий. Требуемый размер частиц составляет 0,005–15 мм, консистенция – 1–40%, а рабочая температура не должна превышать 100 °C.

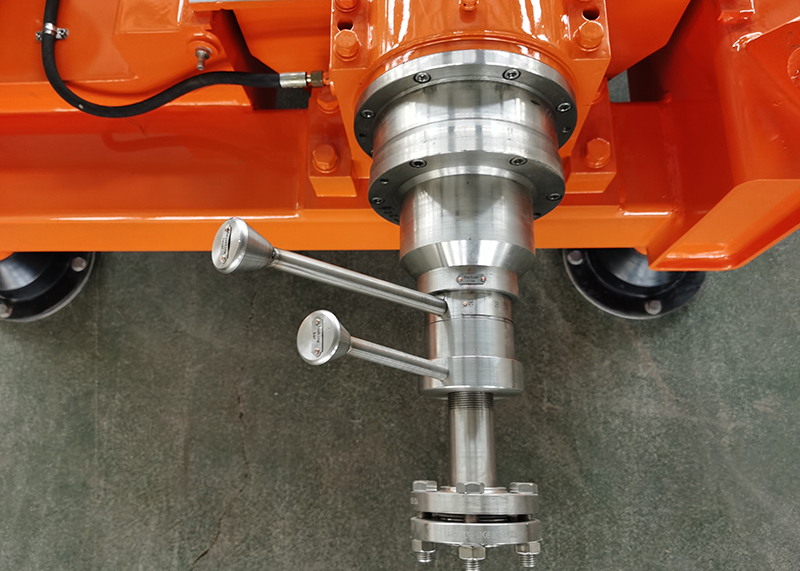

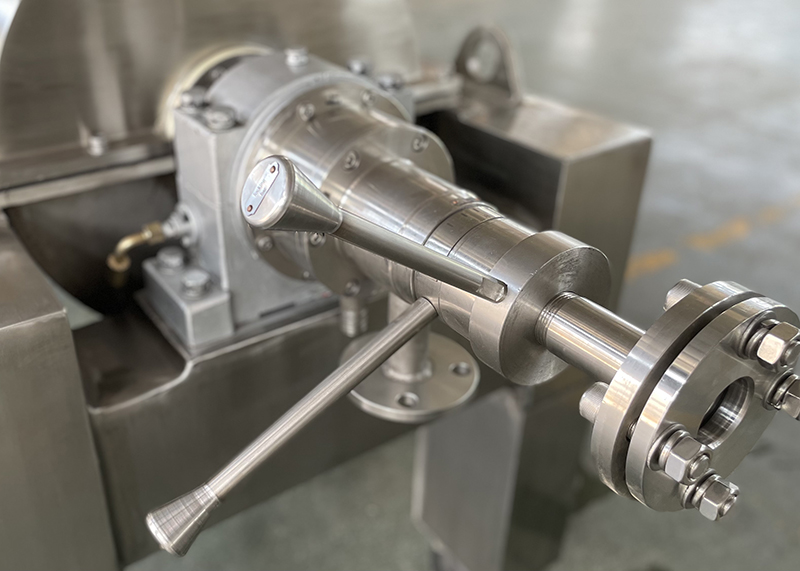

Центростремительная конструкция насоса обеспечивает лучший эффект разделения и отвечает требованиям заказчиков к прозрачности жидкости!

Как это работает?

Исходный продукт перекачивается в центрифугу-декантер через входное отверстие. Исходный материал поступает в горизонтальную вращающуюся чашу. Чаша состоит из цилиндрической и конической частей. Разделение происходит в цилиндрической части чаши. Быстрое вращение создает центробежные силы до 4000 x g. Под действием этих сил твердые частицы с более высокой плотностью собираются и уплотняются на стенках чаши. Внутри чаши вращается шнек (также называемый винтовым конвейером) с немного другой скоростью. Эта разница скоростей называется дифференциальной скоростью. Таким образом, шнек транспортирует осевшие частицы вдоль цилиндрической части чаши и до конца конической части чаши. На самом узком конце конической части чаши обезвоженные твердые частицы покидают чашу через выходное отверстие. Осветленная жидкость выходит через центробежный насос (внутренний центробежный насос).

С помощью трехфазной центрифуги-декантера можно разделить три фазы друг от друга всего за один технологический этап. Например, две жидкости, которые не могут смешиваться из-за разной плотности (например, масло и вода), отделяются от твердой фазы. Тяжелая жидкость (вода) собирается посередине между слоем масла и слоем твердых частиц. Таким образом, две разделенные жидкости могут быть отведены из декантера. Твердые частицы транспортируются через спираль к выходным отверстиям, как это происходит и при двухфазном разделении.[2]

Типичными областями применения трехфазного разделения являются производство пищевых масел, таких как оливковое масло, переработка нефтяных шламов, производство биодизеля и т. д.

Параметры и факторы, влияющие на разделение.

Через систему подачи разделяющая среда, подлежащая обработке, может быть введена в центр подающей камеры спирального сепаратора, где она ускоряется. Производительность будет влиять на время пребывания.[3]

В чаше декантера разделительная среда достигает максимальной скорости, в результате чего твердые частицы оседают на внутренней поверхности чаши. Характерной особенностью чаши является ее цилиндрическая/коническая форма.

В промышленных центрифугах-декантерах существует разница скоростей вращения между чашей декантера и шнеком, которая создается редуктором. Эта разница скоростей определяет содержание твердых частиц на выходе.

Глубина пруда / Диски водослива

Осветленная жидкость поступает в цилиндрический конец чаши в центрифуге-декантере, откуда вытекает через отверстия в крышке чаши. В этих отверстиях расположены точно регулируемые переливные диски/пластины, с помощью которых можно устанавливать глубину заполнения чаши. Переливные диски определяют объем заполнения чаши.

Двухфазное разделение с помощью декантера:

Горизонтальная центрифуга-декантер в основном используется для разделения твердых и жидких фаз, а также для концентрирования сточных вод с осадком, отличается усовершенствованной конструкцией, большой производительностью и длительным сроком службы.

Декантерные центрифуги серии LW обычно используются для обезвоживания и сгущения. Они широко применяются для максимального обезвоживания осадка муниципальных и промышленных сточных вод.

Большие габариты, средняя скорость вращения 2000-2200 об/мин, высокая производительность, большое соотношение сторон, непрерывная работа, стабильная работа, высокая производительность, удобное техническое обслуживание, два варианта соотношения сторон.

В рамках данного проекта он был использован в следующих отраслях: керамика, десульфуризация тепловых электростанций, классификация частиц, магнитопорошковая обработка, очистка сточных вод, фармацевтика, пищевая промышленность, лабораторное производство, нефтегазовая промышленность, возобновляемая энергетика, биология, химическая промышленность, производство волокон, полимерных материалов, кожевенная промышленность, косметика, полиграфия и крашение, вязание и др.

Принцип работы

Рабочий процесс

Декантер может использовать ограниченное пространство для размещения оборудования на разных этапах разделения.

Этап смешивания и ускорения

В специально разработанной подающей камере происходит смешивание осадка и химических реагентов, которые затем ускоряются. Это подготавливает осадок к оптимальному разделению.

Этап уточнения

Флокулянты оседают внутри чаши под действием центробежной силы, а прозрачная жидкость вытекает через водослив и в конце чаши.

Этап прессования

Конвейер проталкивает твердые частицы к разгрузочному концу. Шлам дополнительно сжимается центробежной силой, и вода выходит через мелкие отверстия в шламе.

Двунаправленная прессовальная платформа

В конической части стенки чаши осадок прессуется с помощью специально разработанного двухстороннего прессования. Специально разработанный конвейер создает осевое давление, и вода выходит через мельчайшие отверстия в осадке.

Контроль времени пребывания твердых частиц. Для достижения наилучшего эффекта обезвоживания при изменении скорости потока или характеристик осадка необходимо непрерывно контролировать содержание твердых частиц в чаше. Это контролируется приводной системой конвейера. Приводная система конвейера может в режиме реального времени измерять содержание твердых частиц в чаше и автоматически регулировать параметры, а момент выгрузки твердых частиц автоматически компенсируется.

Технология привода

Для надежной и безупречной работы необходима хорошая координация привода чаши и привода конвейера. Шанхайский центрифужный институт проводит исследования оптимальных комбинаций приводов, которые можно рекомендовать в качестве наилучшей конструкции для различных областей применения.

Альтернативные варианты системы привода чаши включают:

Двигатель переменного тока + частотный преобразователь

Двигатель переменного тока + гидравлическая муфта

Другие особые способы

Система привода конвейера

Метод разделения

Подача материала – гравитационное разделение – сброс жидкости – сброс осадка.

Факторы, влияющие на разделение: коэффициент центрифугирования, отношение длины полости к ее диаметру, глубина жидкостного бассейна.

Полевой контроль

Скорость вращения чаши, разница скоростей вращения между спиральным толкателем и глубиной жидкого бассейна в чаше.

При производстве сурими измельченное рыбное филе проходит два-три этапа очистки. В ходе этих процессов удаляются примеси, такие как кровь и жир. Промывочная вода обычно грубо фильтруется через вращающееся сито. В традиционном производстве сурими обезвоживание рыбного мяса осуществляется с помощью шнекового пресса. Затем мясо обрабатывается антифризом и подвергается глубокой заморозке. Этот метод производства сурими имеет множество недостатков: различные этапы промывки и процесс шнекового прессования приводят к значительной потере рыбной клетчатки; 1. Требуется большое количество промывочной воды; 2. Занимает огромную площадь; 3. Сырье легко заражается бактериями. Центрифуга-декантер Shenzhou может решить все вышеперечисленные проблемы. В производстве сурими центрифуга-декантер не только позволяет извлекать рыбное мясо из промывочной воды, но и заменяет шнековый пресс. Таким образом, производительность процесса производства сурими может быть значительно улучшена.

1. Винтовой толкатель использует специальный метод антифрикционного воздействия: нанесение порошка из высокопрочного сплава или вставка из высокопрочного сплава в качестве антифрикционного диска; для изготовления основных частей барабана используется антикоррозионная нержавеющая сталь, что обеспечивает долговечность и длительный срок службы оборудования.

2. В соответствии с характеристиками материала и условиями эксплуатации оптимизируйте длину и диаметр барабана, а также конструкцию барабана.

конических частей барабана.

Основные технические характеристики

1. Промышленный дизайн

Конструкция всего машинного блока соответствует концепции передового промышленного дизайна, обеспечивая стабильность, функциональность и безопасность всей машины. Кроме того, она эффективно поглощает сдвиговые силы динамической нагрузки во время работы.

2. Эффективное снижение резонанса при вращении биротора.

При работе центрифуги в пределах заданного диапазона скоростей отсутствуют явные области резонанса первого и второго порядка, при этом общая интенсивность вибрации седла подшипника определяется в пределах 2–4 мм/с. Все это исключает дополнительное усталостное повреждение компонентов и узлов от высокочастотной вибрации во время работы и резкой вибрации при остановке.

3. Полностью устранить явление заклинивания жидкостного кольца.

Явление заклинивания жидкостного кольца возникает во время интенсивной работы при запуске или остановке всего комплекта оборудования, особенно у моделей LW550 и даже более крупных. Это вызывает подпрыгивание или сильную вибрацию, что приводит к дополнительному усталостному повреждению основных подшипников, винтовых подшипников и внутренних частей вращающейся чаши. К счастью, наши инженеры тщательно решили эту проблему.

4. Применение уникальной технологии в основных заготовках компонентов.

При изготовлении основных заготовок используются методы центробежного литья и ковки с изготовлением формы, что позволяет полностью избежать таких рисков, как межкристаллитная коррозия и снятие остаточных напряжений в сварном шве.

5. Выбор главного подшипника

Мы используем оригинальные подшипники ведущих международных брендов, таких как SKF, FAG и др.

6. Обнаружение постоянной температуры

Все компоненты и узлы, используемые при изготовлении, контролируются в условиях постоянной температуры, чтобы гарантировать соответствие фактического качества обработки требованиям к точности, предусмотренным проектом.

7. Способность к взаимозаменяемости

Применение комплексной физической конструкции и технологических процессов в критически важных местах обеспечивает взаимозаменяемость всех узлов и чаш одной и той же модели центрифуги. Это не только упрощает техническое обслуживание, но и значительно повышает надежность и безопасность оборудования.

8. Простая и безопасная разборка подшипников.

В контактирующие поверхности между подшипником и заготовкой впрыскивается один слой масляной пленки под действием высокой температуры.

Давление, возникающее при разборке подшипника из станка, позволит принципиально исключить трение между различными деталями. В результате это снизит усилие натяжения на 90% и уменьшит риск повреждения высокоточных деталей при разборке подшипника.

9. Система смазки главного подшипника

Для конкретных моделей продукции существует два типа систем смазки:

Жидкая масляная смазка

* Масляный насос обеспечивает бесперебойное питание, гарантируя циркуляцию масла;

* Смазка струйным маслом обеспечивает постоянную очистку и смазку подшипников, а также снижает температуру;

* Система масляной фильтрации обеспечивает чистоту смазочного материала;

* Система накопления энергии под давлением масла обеспечивает дополнительную подачу масла (давление не менее 0,4 МПа) от смазочного насоса в течение 5-6 минут в случае случайного отключения электроэнергии;

* Доступна система поддержания постоянной температуры.

B. Смазка консистентной смазкой

* Используйте смазку, обладающую свойствами устойчивости к экстремальному давлению, окислению, истиранию и водоотталкивающим свойствам.

Устойчивость, коррозионная стойкость и термостойкость.

* Дополнительная автоматическая система смазки обеспечивает подачу смазки в главный подшипник в соответствии с заданным количеством и количеством часов работы.

10. Устройство главного подшипника BH (патентная конструкция)

На каждом конце основного подшипника расположены два запасных подшипника. В исправном состоянии они обеспечивают определенный зазор между подшипником и главной осью. При возникновении непредвиденных обстоятельств, таких как повреждение основного подшипника или смещение центра окружности, вызывающее амплитуду вибрации, достигающую расчетного зазора, запасные подшипники начинают работать в качестве основного подшипника. При этом компьютерная система автоматического управления немедленно получает информацию о ненормальном значении вибрации в положении подшипника, активирует аварийное отключение и обеспечивает плавную остановку. Эта система защищает оборудование от повреждений и обеспечивает безопасность производства.

11. Устройство подачи GSRL (эффективная конструкция)

Новая конструкция внутренней спиральной трубки позволила достичь следующих результатов: без снижения центробежного ускорения сокращается время натяжения треугольной ленты, уменьшается нарушение вихревого потока и увеличивается время сепарации. Одновременно повышается внутреннее рабочее давление центрифуги и подавляется пенообразование жидкости.

Приложение

Очистка сточных вод:

• Обезвоживание осадка.

• Очистка муниципальных и промышленных сточных вод.

Нефтегазовая отрасль:

• Разделение нефти, воды и твердых частиц в буровом растворе.

• Извлечение буровых растворов.

• Переработка нефти и газа с целью удаления твердых частиц.

Химическая обработка:

• Осветление химических суспензий.

• Разделение мелких частиц и жидкостей.

• Разделение твердых и жидких фаз в химическом производстве.

Продукты питания и напитки:

• Осветление и очистка напитков.

• Отделение твердых веществ от жидкостей, используемых в пищевой промышленности.

Фармацевтика и биотехнология:

• Применение в биотехнологических процессах.

• Осветление и очистка фармацевтических препаратов.

Горнодобывающая промышленность и полезные ископаемые:

• Отделение ценных минералов от руды.

• Обезвоживание хвостохранилища.

Восстановление окружающей среды:

• Очистка загрязненных грунтовых вод.

• Промывка и рекультивация почвы.

Целлюлозно-бумажная промышленность:

• Удаление мелких твердых частиц из процессов варки целлюлозы.

• Извлечение волокон из сточных вод бумажных комбинатов.

Химическая и нефтехимическая промышленность:

• Разделение твердых и жидких фаз на химических и нефтехимических заводах.

• Удаление примесей из технологических потоков.

Биомасса и возобновляемая энергия:

• Переработка биомассы для производства биотоплива.

• Разделение водорослей и биомассы в производстве возобновляемой энергии.

Горнодобывающая и буровая промышленность:

• Разделение твердых и жидких фаз в горнодобывающих операциях.

• Извлечение бурового раствора при разведке нефти.

Краски и покрытия:

• Осветление и очистка лакокрасочных составов.

• Удаление твердых частиц из процессов производства красок.

Молочная промышленность:

• Разделение молока и сливок.

• Обработка сыворотки.

Текстильная промышленность:

• Разделение красителей и пигментов.

• Очистка сточных вод

Популярные теги: центрифуги для фармацевтической промышленности, производители, поставщики, заводы центрифуг для фармацевтической промышленности в Китае, центрифуги для химических сточных вод, оборудование для обработки бурового раствора, очистка осадка в сточных водах, оборудование для разделения материалов, центрифуги большой производительности, центрифуги-декантеры для очистки сточных вод

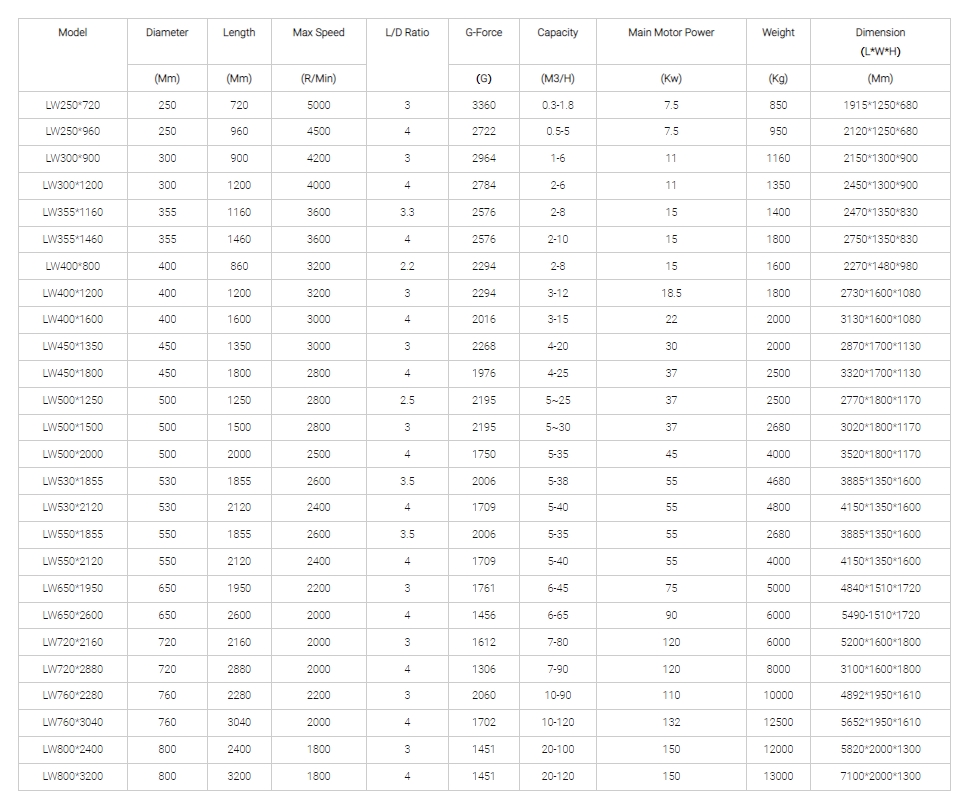

Технические параметры

Шэньчжоу посетили клиенты из других стран: