Industriedekanterprodukte | Shenzhou

Industrielle Dekanterzentrifugen (auch Feststoffzentrifugen genannt) trennen kontinuierlich Feststoffe von Flüssigkeiten in Suspensionen und spielen daher eine wichtige Rolle in der Abwasserbehandlung sowie in der chemischen, Öl- und Lebensmittelindustrie. Die Leistung einer Dekanterzentrifuge wird von verschiedenen Faktoren beeinflusst, und es sind bestimmte Konstruktionsrichtlinien zu beachten, die von der jeweiligen Anwendung abhängen.

Das Funktionsprinzip einer Dekanterzentrifuge beruht auf der Trennung durch Auftrieb. Komponenten mit höherer Dichte sinken naturgemäß in einem Gemisch zu Boden, während Komponenten mit geringerer Dichte darüber schweben. Durch die kontinuierliche Rotation beschleunigt eine Dekanterzentrifuge die Sedimentation und erzeugt dabei eine g-Kraft von 1000 bis 4000 g. Dadurch verkürzt sich die Sedimentationszeit der Komponenten erheblich. Gemische, die zuvor Stunden zum Absetzen benötigten, können mit einer Dekanterzentrifuge innerhalb von Sekunden separiert werden. Diese Trennmethode ermöglicht schnellere und besser kontrollierbare Ergebnisse.

Das Aufgabematerial wird über den Einlauf in die Dekanterzentrifuge gepumpt. Es gelangt in eine horizontale, rotierende Trommel. Diese besteht aus einem zylindrischen und einem konischen Teil. Die Trennung erfolgt im zylindrischen Teil. Die schnelle Rotation erzeugt Zentrifugalkräfte von bis zu 4000 x g. Unter dem Einfluss dieser Kräfte werden die Feststoffpartikel mit höherer Dichte an der Trommelwand gesammelt und verdichtet. Eine Förderschnecke (auch Schneckenförderer genannt) rotiert mit einer leicht abweichenden Geschwindigkeit innerhalb der Trommel. Diese Geschwindigkeitsdifferenz wird als Differenzdrehzahl bezeichnet. Die Förderschnecke transportiert die abgesetzten Partikel entlang des zylindrischen Teils der Trommel bis zum konischen Ende. Am schmaleren Ende des konischen Teils verlassen die entwässerten Feststoffe die Trommel über eine Auslassöffnung. Die geklärte Flüssigkeit verlässt die Trommel durch eine Schälscheibe (interne Zentripetalpumpe).[1]

Mit einer Dreiphasen-Dekanterzentrifuge lassen sich drei Phasen in nur einem Prozessschritt voneinander trennen. Beispielsweise werden zwei Flüssigkeiten, die sich aufgrund unterschiedlicher Dichten nicht mischen lassen (z. B. Öl und Wasser), von einer Feststoffphase getrennt. Die schwerere Flüssigkeit (Wasser) sammelt sich in der Mitte zwischen der Öl- und der Feststoffschicht. Die beiden voneinander getrennten Flüssigkeiten können so aus dem Dekanter abgezogen werden. Die Feststoffe werden, wie auch bei der Zweiphasentrennung, über die Schnecke zu den Auslassöffnungen transportiert.[2]

Typische Anwendungsgebiete der Dreiphasentrennung sind die Herstellung von Speiseölen wie Olivenöl, die Verarbeitung von Ölschlamm, die Produktion von Biodiesel usw.

Über die Zufuhr kann das zu verarbeitende Trennmedium in die Mitte der Einlaufkammer der Spirale eingeleitet und dort beschleunigt werden. Der Durchsatz beeinflusst die Verweilzeit.[3]

Das Trennmedium erreicht im Dekanter seine maximale Geschwindigkeit, wodurch sich die Feststoffe an der Innenwand des Dekanters absetzen. Charakteristisch für den Dekanter ist seine zylindrisch-konische Form.

Zwischen der Dekantertrommel und der Schnecke besteht eine Drehzahldifferenz, die bei industriellen Dekanterzentrifugen durch ein Getriebe erzeugt wird. Diese Drehzahldifferenz bestimmt den Feststoffgehalt im Auslauf.

Teichtiefe / Wehrscheiben des Industriedekanters

Die geklärte Flüssigkeit fließt zum zylindrischen Ende des Behälters in der Dekanterzentrifuge und tritt von dort durch Öffnungen im Behälterdeckel aus. Diese Öffnungen enthalten präzise einstellbare Überlaufscheiben, mit denen die Wassertiefe im Behälter eingestellt werden kann. Die Überlaufscheiben bestimmen das Füllvolumen des Behälters.

Die Hauptanwendung von industriellen Dekanterzentrifugen besteht in der kontinuierlichen Trennung großer Mengen an Feststoffen von Flüssigkeiten. Sie werden außerdem zum Waschen und Trocknen verschiedener Feststoffe in der Industrie, wie beispielsweise Polystyrolkügelchen, sowie zur Klärung von Flüssigkeiten und zur Konzentration von Feststoffen eingesetzt. Tabelle 1.0 zeigt verschiedene Anwendungsbeispiele von Dekanterzentrifugen in unterschiedlichen Branchen.

Tabelle 1.0: Branchen mit entsprechenden Beispielen, die Dekanterzentrifugen verwenden

Branchenbeispiele

Lebensmittelverarbeitung

Essbares tierisches Fett

Tierisches Eiweiß

Proteingewinnung

Pflanzenöle wie Olivenöl und Pflanzenöl

Wein (Klärung)

Frucht-, Beeren- und Gemüsesaft

Sojaprotein

Milchprodukte (Rückgewinnung von Laktose, Molkenfeinstoffen und Käsefeinstoffen)

Kaffee und Tee

Pektin

Petrochemie/Öl

Raffinerie

Entwässerung

Ölbohrungen

Schmieröladditive

Recycling von Altölströmen

Abfallrecycling

Kommunales Abwasser

Reinigung des Waschwassers

Fischverarbeitung

Fischmehl

Fischöl

Chemische

Pflanzliche Arzneimittel

Chemische Extraktion

Mineralaufbereitung

Hersteller von Bentonit und Titandioxid

Verarbeitung von Kaolin und Calciumcarbonat

Organische Chemieindustrie

Organische Zwischen- und Endprodukte

Polymerindustrie

Thermoplaste wie beispielsweise PVC, synthetischer Kautschuk und Fasern

Anorganische Chemieindustrie

Bleichmittel

Säuren

Silicaprodukte

Düngemittel

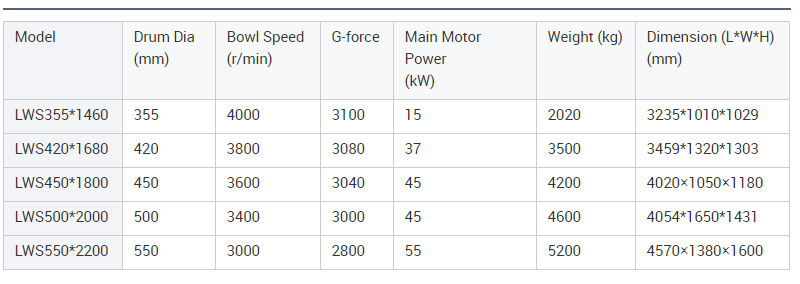

Technische Parameter der industriellen 2-Phasen-Dekanterzentrifuge:

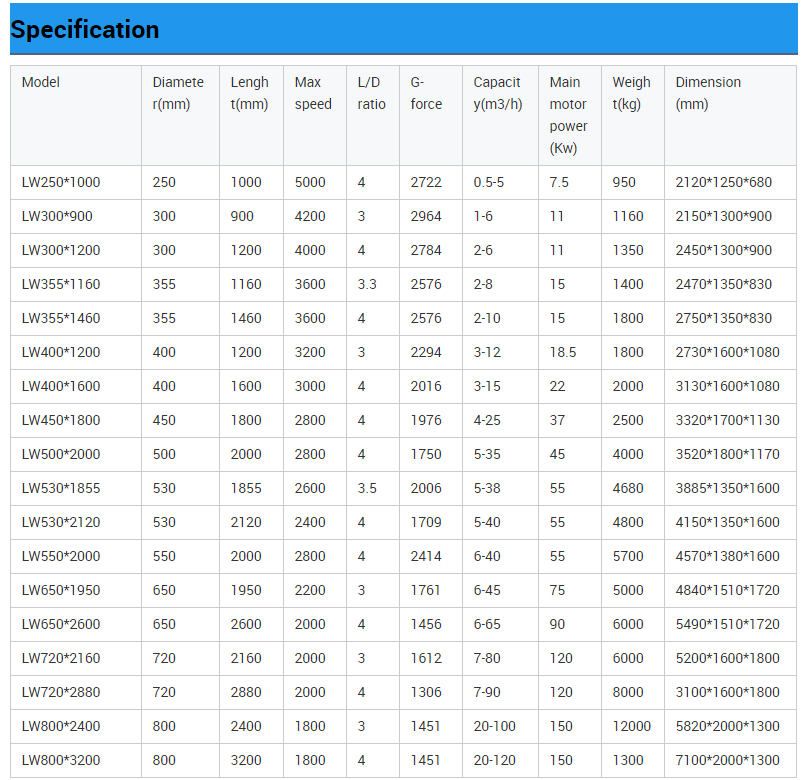

Technische Parameter der 3-Phasen-Industrie-Dekanterzentrifuge: