Shenzhou Machinery - Fabricante profesional de centrífugas industriales y proveedor de separadores centrífugos en China

Aplicación de centrífugas decantadoras en la separación de pectina

Las centrífugas decantadoras son equipos esenciales para la separación industrial de pectina. Gracias a su adaptabilidad a materiales de alta viscosidad, su capacidad de operación continua y su eficiente separación sólido-líquido, se adaptan perfectamente a las características de los extractos de pectina (alta viscosidad, conteniendo impurezas fibrosas). A continuación, se presenta una explicación detallada desde la perspectiva de los principios técnicos, escenarios de aplicación, ventajas principales, puntos clave de operación y tendencias de desarrollo:

I. Principios técnicos y adaptabilidad

1. Estructura central y lógica de separación

Una centrífuga decantadora consta de un tambor giratorio (diámetro: 200-1200 mm) y un transportador de tornillo, que giran en la misma dirección con una pequeña diferencia de velocidad (0,3-2 % de la velocidad del tambor). Tras la entrada del extracto de pectina (obtenido principalmente mediante la extracción ácida o enzimática de cáscaras de cítricos o pulpa de manzana), bajo la acción de un factor de separación de 1200-3500 g generado por una velocidad de rotación de 3000-5000 rpm:

Las impurezas de alta densidad (restos de cáscara, fibras, partículas de almidón) son arrojadas a la pared interior del tambor, formando residuos de filtro;

El extracto clarificado que contiene pectina (la pectina soluble en agua existe en estado coloidal) permanece en el centro del tambor y se descarga a través del puerto de desbordamiento;

El transportador de tornillo empuja continuamente los residuos del filtro hacia el puerto de descarga de escoria, logrando una separación continua sólido-líquido.

2. Parámetros clave para la separación de pectina

Adaptación de las características de la alimentación: La viscosidad del extracto de pectina suele ser de 50-500 mPa·s, con un contenido de sólidos del 1% al 8%. Las centrífugas decantadoras evitan la retención o el bloqueo de material ajustando la velocidad diferencial (0,5%-1,5%) y el caudal de alimentación (5-50 m³/h).

Control de precisión de separación: La relación longitud-diámetro del tambor (3-5:1) está diseñada para mejorar la sedimentación, lo que permite la separación de impurezas sólidas con un tamaño de partícula ≥10 μm y garantiza la eficiencia de los procesos de purificación de pectina posteriores (como la precipitación de alcohol y la ultrafiltración).

II. Escenarios de aplicación principales

1. Pretratamiento de extracción (eliminación de impurezas)

Tras la extracción de pectina, la solución contiene una gran cantidad de impurezas, como fibras de cáscara, restos celulares y almidón no disuelto. Como equipo de separación primaria, las centrífugas decantadoras:

Elimina rápidamente las impurezas sólidas, reduciendo el contenido sólido del extracto del 1%-8% a menos del 0,2%;

Reducir la viscosidad del extracto (de 300-500 mPa·s a 50-100 mPa·s), reduciendo la carga para procesos de purificación posteriores como precipitación de alcohol, salazón o ultrafiltración;

Materias Primas Adaptables: Extractos de pectina de diversas materias primas como cáscaras de cítricos, pulpa de manzana y pulpa de remolacha azucarera, especialmente adecuados para el tratamiento de extractos de cáscara de cítricos con alto contenido en fibra.

2. Concentración y enriquecimiento de pectina

En la producción a gran escala, es necesario concentrar el extracto de pectina de baja concentración (contenido de pectina: 0,5%-2%) al 5%-10% para reducir el consumo de disolventes posteriores (por ejemplo, etanol) o energía de secado:

Las centrífugas decantadoras logran un enriquecimiento preliminar de los coloides de pectina a través de la fuerza centrífuga, con un múltiplo de concentración de 3-8 veces;

Combinado con la función de lavado a contracorriente, se agrega una pequeña cantidad de agua desionizada para enjuagar los residuos del filtro, aumentando la tasa de recuperación de pectina (hasta 92%-96%);

Ejemplo: Después de tratar el extracto de pectina de pulpa de manzana con una centrífuga decantadora, la concentración de pectina aumenta del 0,8% al 4,5% y el consumo de etanol en el proceso de precipitación de alcohol posterior se reduce en un 60%.

3. Refinación de pectina de alta pureza

Para pectina de grado alimenticio y farmacéutico (que requiere la eliminación de proteínas, pigmentos e impurezas de moléculas pequeñas):

Las centrífugas decantadoras se combinan con membranas de ultrafiltración: las impurezas de partículas grandes se eliminan primero mediante centrifugación y luego las moléculas de pectina son retenidas por membranas de ultrafiltración de 50-100 kDa, lo que da como resultado una pureza de más del 90%;

Para las soluciones de pectina obtenidas por extracción enzimática (que contienen productos de hidrólisis enzimática), el factor de separación (2500-3000 g) se puede ajustar para eliminar simultáneamente las proteínas enzimáticas y las impurezas coloidales.

III. Ventajas principales

1. Adaptabilidad a materiales de alta viscosidad, sin riesgo de bloqueo.

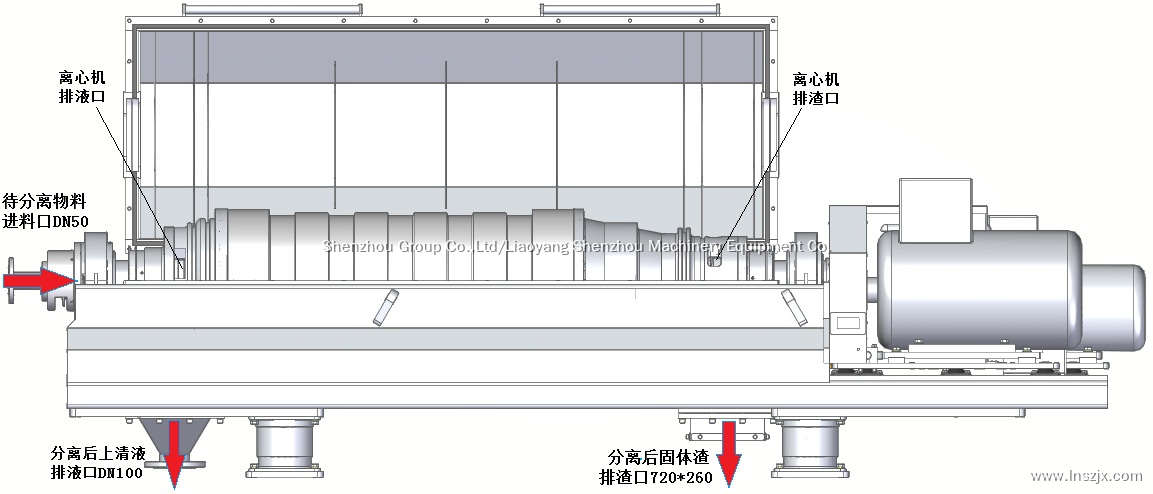

La viscosidad del extracto de pectina es mucho mayor que la de los caldos de fermentación convencionales. El diseño del tambor de canal grande (diámetro del puerto de alimentación ≥50 mm) y la velocidad diferencial ajustable de las centrífugas decantadoras evitan el enredo de impurezas en las fibras, lo que las hace ideales para un funcionamiento continuo a largo plazo (operación de un solo lote ≥8 horas).

2. Operación continua, gran capacidad de procesamiento

La capacidad de procesamiento puede alcanzar de 5 a 100 m³/h, superando con creces la de las centrífugas tubulares (1-5 m³/h) y los filtros de placas y marcos (operación por lotes). Satisface las necesidades de producción de pectina a gran escala (producción diaria: de 1 a 5 toneladas) sin necesidad de parar la planta para la descarga de escoria.

3. Alta tasa de recuperación, calidad estable

Con un alto factor de separación (1200-3500 g), puede capturar eficazmente las moléculas de pectina en un estado coloidal para evitar pérdidas; el efecto de separación no se ve afectado por las fluctuaciones en la concentración de alimento y la fluctuación de la pureza de la pectina es ≤3%, cumpliendo con los requisitos de calidad de la industria alimentaria.

4. Alto grado de automatización, fácil operación.

Equipado con un sistema de control PLC, puede monitorear en tiempo real la viscosidad y el contenido sólido del extracto, y ajustar automáticamente la velocidad de rotación y el caudal de alimentación; está vinculado con tanques de extracción y equipos de concentración para realizar la automatización completa del proceso de "extracción-separación-concentración".

IV. Precauciones de operación

1. Puntos clave para la selección de equipos

Se da prioridad a los modelos con una relación longitud-diámetro ≥4:1 para mejorar la sedimentación; el material del tambor es acero inoxidable 316L, que es resistente a la corrosión ácida (extracto de pectina pH=2-4);

Los extractos de alta viscosidad (≥300 mPa·s) deben estar equipados con diferenciales de alto par para evitar la acumulación de residuos en el filtro.

2. Optimización de parámetros de operación

Velocidad de rotación del tambor: 3000-4000 rpm para extractos de pectina ordinarios y 4000-5000 rpm para materias primas con alto contenido de fibra (por ejemplo, cáscaras de cítricos);

Caudal de alimentación: controlado entre el 70% y el 90% de la capacidad de procesamiento nominal del equipo para evitar una reducción en la eficiencia de separación debido a la sobrecarga;

Control de temperatura: La temperatura de alimentación se mantiene entre 40 y 60 °C para reducir la viscosidad del extracto y mejorar la eficiencia de separación (una temperatura demasiado baja puede provocar la coagulación de la pectina).

3. Mantenimiento de limpieza y saneamiento

Después de cada operación, circule y limpie con agua tibia a 40-50 ℃ + solución de ácido cítrico al 0,5 % durante 30 minutos para eliminar los residuos de pectina en el tambor y el transportador de tornillo, evitando el crecimiento microbiano;

Verifique semanalmente el equilibrio dinámico del tambor para evitar el desgaste del equipo causado por la vibración y garantizar la precisión de la separación.

4. Protección de la calidad de la pectina

Evite factores de separación excesivamente altos (>3500 g) para evitar la rotura de la cadena molecular de pectina y la consiguiente reducción de la resistencia del gel;

Utilice agua desionizada o una solución de ácido cítrico de baja concentración como líquido de lavado para evitar la introducción de iones metálicos que afecten la estabilidad de la pectina.

V. Tendencias del desarrollo

1. Control de precisión inteligente

Integre sensores de viscosidad en línea y detectores de concentración de pectina, y ajuste automáticamente la velocidad de rotación, la velocidad diferencial y el caudal de alimentación a través de algoritmos de IA para lograr una correspondencia en tiempo real de las "características de la materia prima-parámetros de separación" y mejorar aún más la tasa de recuperación.

2. Conservación de energía e integración multifuncional

Adopte motores síncronos de imán permanente para reducir el consumo de energía en un 25% - 30%; integre la función integrada de "separación-lavado-desalinización" para reducir los enlaces de producción y disminuir el consumo de solventes y recursos hídricos.

3. Adaptación a nuevos procesos de extracción

Para extractos de pectina de alta viscosidad provenientes de extracción asistida por ultrasonidos y extracción por microondas, optimice el diseño del canal de flujo interno del tambor para mejorar la fluidez del material; adáptese a procesos de extracción de baja acidez (pH = 3,5-4,5) para reducir la corrosión del equipo y extender la vida útil.

4. Mejora de la protección verde y ambiental

Adoptar una estructura cerrada para reducir las emisiones de sustancias volátiles (por ejemplo, etanol); los residuos del filtro (impurezas fibrosas) se pueden reciclar para la alimentación o la energía de biomasa, logrando así el reciclaje de recursos.

| Escenario de aplicación | Tipo de materia prima | Características del extracto |

| Pretratamiento de extracto | cáscara de cítricos | Alta viscosidad (300-500 mPa·s), alto contenido de fibra |

| Pretratamiento de extracto | Pulpa de manzana | Viscosidad media-baja (50-300 mPa·s), contiene impurezas de almidón. |

| Concentración bacteriana | Cáscara de cítricos/pulpa de manzana | Concentración de pectina: 0,5%-2%; Viscosidad: 100-300 mPa·s |

| Refinación y lavado | Cáscara de cítricos/pulpa de manzana | Pectina cruda, contiene pigmentos, proteínas y otras impurezas. |

| Producción de pectina de alta pureza | cáscara de cítricos | Necesidad de eliminar los productos de rotura de la cadena molecular de la pectina. |

Cáscara de cítricos: El alto contenido de fibra (15-25 %) y la alta viscosidad del extracto requieren una alta velocidad de rotación (4000-5000 rpm) y una alta relación longitud-diámetro (≥4:1) para mejorar la sedimentación. Por ejemplo, en la patente para la separación de residuos de cáscara de cítricos y líquido, se utiliza un tambor de 430 mm de diámetro y una velocidad de rotación de 4200-4500 rpm, lo que reduce el contenido de humedad de la pectina al 40 % después del tratamiento.

Pulpa de manzana: Contiene impurezas de almidón (5-10%), por lo que se requiere una velocidad de rotación media-baja (3000-4000 rpm) y un ajuste diferencial de velocidad (0,8-1,2%) para evitar la gelatinización y el bloqueo del almidón. La pectina de manzana extraída mediante procesos tradicionales presenta una alta viscosidad, por lo que se deben priorizar los modelos con gran capacidad de procesamiento (p. ej., LW450×1800-N).

Alta viscosidad (>300 mPa·s): por ejemplo, el extracto de cáscara de cítricos asistido por ultrasonidos (348,7 mPa·s) requiere un diferencial de torque alto (por ejemplo, LW X300) y un tambor con un diámetro de puerto de alimentación ≥50 mm para evitar la retención de material.

Viscosidad Media-Baja (50-300 mPa·s): Por ejemplo, el extracto de pulpa de manzana extraído en microondas puede utilizar un equipo de tamaño medio como el LW355×1400, con una capacidad de procesamiento de hasta 30 m³/h.

3. Relación entre el factor de separación y la velocidad de rotación

La fórmula para calcular el factor de separación (Kc) es: \(K_c = \frac{\omega^2 r}{g}\), donde ω es la velocidad angular (rad/s) y r es el radio del tambor (m). Por ejemplo, si el diámetro del tambor es de 430 mm y la velocidad de rotación es de 4200 rpm, el factor de separación es de aproximadamente 3000 g.

Los materiales de cáscara de cítricos con alto contenido de fibra requieren Kc ≥2500 g;

Los materiales de pulpa de manzana de viscosidad media-baja solo requieren Kc ≥1500 g para satisfacer las necesidades de separación.

4. Material y mantenimiento del equipo

El tambor y el transportador de tornillo están hechos de acero inoxidable 316L, con un revestimiento de carburo de tungsteno con revestimiento láser en la superficie, que puede soportar el ambiente ácido (pH 2-4) del extracto de pectina y el desgaste de la fibra.

Se recomienda circular y limpiar con agua tibia a 40-50 ℃ + solución de ácido cítrico al 0,5 % durante 30 minutos cada 8 horas para evitar el crecimiento microbiano causado por residuos de pectina.

Recomendaciones de diseño de procesos

1. Etapa de pretratamiento

Las materias primas de cáscara de cítricos deben triturarse hasta obtener un tamaño de partícula <5 mm; el puré de manzana debe pasar por un desarenador para eliminar las partículas de arena y reducir el desgaste del equipo.

Para extractos de alta viscosidad, se puede agregar 0,1%-0,3% de pectinasa para el pretratamiento de hidrólisis enzimática para reducir la viscosidad entre un 30% y un 50% y mejorar la eficiencia de separación.

2. Proceso de separación de múltiples etapas

Adopte el proceso combinado de "separación gruesa (centrífuga decantadora) + separación fina (centrífuga de disco)" para aumentar la pureza de la pectina del 80% a más del 95%, lo que es adecuado para la producción de productos de grado farmacéutico.

Durante la etapa de lavado después de la precipitación de alcohol, se puede utilizar una centrífuga decantadora para un lavado a contracorriente de tres etapas, reduciendo el consumo de etanol en un 40% y aumentando la tasa de recuperación de pectina al 98%.