Shenzhou Machinery - Fabricant professionnel de centrifugeuses industrielles et fournisseur de séparateurs centrifuges en Chine

Application des centrifugeuses décanteuses à la séparation de la pectine

Les centrifugeuses décanteuses sont des équipements essentiels pour la séparation industrielle de la pectine. Grâce à leur capacité d'adaptation aux matériaux à haute viscosité, leur fonctionnement en continu et leurs performances élevées de séparation solide-liquide, elles répondent parfaitement aux caractéristiques des extraits de pectine (viscosité élevée, présence d'impuretés fibreuses). Vous trouverez ci-dessous une explication détaillée des principes techniques, des cas d'application, des principaux avantages, des points clés de fonctionnement et des perspectives d'évolution.

I. Principes techniques et adaptabilité

1. Structure centrale et logique de séparation

Une centrifugeuse décanteuse se compose d'un tambour rotatif (diamètre : 200 à 1 200 mm) et d'une vis sans fin tournant dans le même sens à une faible différence de vitesse (0,3 % à 2 % de la vitesse du tambour). L'extrait de pectine (généralement obtenu par extraction acide ou enzymatique d'écorces d'agrumes ou de marc de pomme) est introduit dans l'appareil, puis soumis à une séparation par un facteur de 1 200 à 3 500 g généré par une vitesse de rotation de 3 000 à 5 000 tr/min.

Les impuretés à haute densité (débris de pelure, fibres, particules d'amidon) sont projetées contre la paroi intérieure du tambour, formant un résidu de filtration ;

L'extrait clarifié contenant de la pectine (la pectine hydrosoluble existe à l'état colloïdal) reste au centre du tambour et est évacué par l'orifice de trop-plein ;

La vis sans fin pousse en continu les résidus de filtration vers l'orifice d'évacuation des scories, assurant ainsi une séparation continue solide-liquide.

2. Paramètres clés de la séparation de la pectine

Adaptation des caractéristiques d'alimentation : La viscosité de l'extrait de pectine est généralement de 50 à 500 mPa·s, avec une teneur en matières solides de 1 à 8 %. Les centrifugeuses décanteuses évitent la rétention ou le blocage de la matière en ajustant la vitesse différentielle (0,5 à 1,5 %) et le débit d'alimentation (5 à 50 m³/h) ;

Contrôle de précision de la séparation : Le rapport longueur/diamètre du tambour (3-5:1) est conçu pour améliorer la sédimentation, permettant la séparation des impuretés solides d'une taille de particules ≥10 μm et assurant l'efficacité des processus de purification de la pectine ultérieurs (tels que la précipitation à l'alcool et l'ultrafiltration).

II. Scénarios d'application principaux

1. Prétraitement de l'extrait (élimination des impuretés)

Après extraction de la pectine, la solution contient une grande quantité d'impuretés telles que des fibres de peau, des débris cellulaires et de l'amidon non dissous. Les centrifugeuses décanteuses constituent l'équipement de séparation primaire.

Éliminer rapidement les impuretés solides, réduisant la teneur en matières solides de l'extrait de 1 % à 8 % à moins de 0,2 % ;

Réduire la viscosité de l'extrait (de 300-500 mPa·s à 50-100 mPa·s), réduisant ainsi la charge des processus de purification ultérieurs comme la précipitation à l'alcool, le relargage ou l'ultrafiltration ;

Matières premières adaptables : extraits de pectine provenant de diverses matières premières telles que les écorces d’agrumes, le marc de pomme et la pulpe de betterave sucrière, particulièrement adaptés au traitement des extraits d’écorces d’agrumes à haute teneur en fibres.

2. Concentration et enrichissement en pectine

Dans la production à grande échelle, il est nécessaire de concentrer l'extrait de pectine à faible concentration (teneur en pectine : 0,5 % à 2 %) à 5 % à 10 % afin de réduire la consommation de solvants ultérieurs (par exemple, l'éthanol) ou d'énergie de séchage :

Les centrifugeuses décanteuses permettent un enrichissement préliminaire des colloïdes de pectine par la force centrifuge, avec une concentration multiple de 3 à 8 fois ;

Associée à une fonction de lavage à contre-courant, une petite quantité d'eau déminéralisée est ajoutée pour rincer les résidus du filtre, augmentant ainsi le taux de récupération de la pectine (jusqu'à 92-96 %) ;

Exemple : Après traitement de l'extrait de pectine de marc de pomme avec une centrifugeuse décanteuse, la concentration de pectine passe de 0,8 % à 4,5 %, et la consommation d'éthanol dans le processus de précipitation alcoolique ultérieur est réduite de 60 %.

3. Raffinage de la pectine de haute pureté

Pour la pectine de qualité alimentaire et pharmaceutique (nécessitant l'élimination des protéines, des pigments et des impuretés de petites molécules) :

Les centrifugeuses décanteuses sont combinées à des membranes d'ultrafiltration : les impuretés de grosses particules sont d'abord éliminées par centrifugation, puis les molécules de pectine sont retenues par des membranes d'ultrafiltration de 50 à 100 kDa, ce qui donne une pureté supérieure à 90 % ;

Pour les solutions de pectine obtenues par extraction enzymatique (contenant des produits d'hydrolyse enzymatique), le facteur de séparation (2500-3000g) peut être ajusté pour éliminer simultanément les protéines enzymatiques et les impuretés colloïdales.

III. Principaux avantages

1. Adaptabilité aux matériaux à haute viscosité, aucun risque de blocage

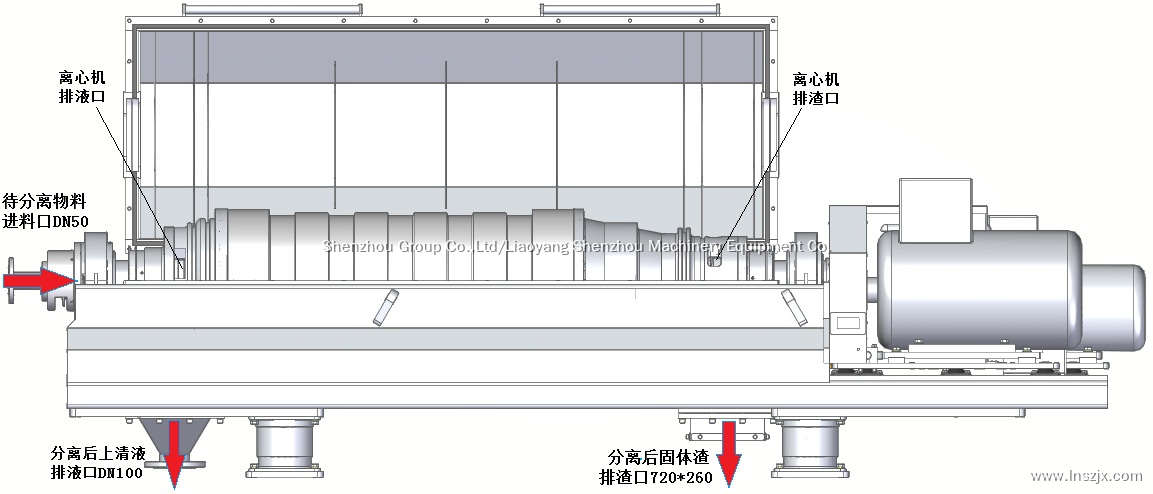

La viscosité de l'extrait de pectine est bien supérieure à celle des bouillons de fermentation ordinaires. La conception du tambour à larges canaux (diamètre de l'orifice d'alimentation ≥ 50 mm) et la vitesse différentielle réglable des centrifugeuses décanteuses empêchent l'enchevêtrement des impuretés fibreuses, ce qui les rend adaptées à un fonctionnement continu de longue durée (fonctionnement par lot unique ≥ 8 heures).

2. Fonctionnement continu, grande capacité de traitement

Sa capacité de traitement peut atteindre 5 à 100 m³/h, surpassant largement celle des centrifugeuses tubulaires (1 à 5 m³/h) et des filtres à plaques (fonctionnement par lots). Elle répond aux besoins de la production de pectine à grande échelle (production journalière : 1 à 5 tonnes de pectine) sans nécessiter d’arrêt pour l’évacuation des résidus.

3. Taux de récupération élevé, qualité stable

Avec un facteur de séparation élevé (1200-3500g), il peut capturer efficacement les molécules de pectine à l'état colloïdal pour éviter les pertes ; l'effet de séparation n'est pas affecté par les fluctuations de la concentration d'alimentation et la fluctuation de la pureté de la pectine est ≤3%, répondant aux exigences de qualité de l'industrie alimentaire.

4. Haut degré d'automatisation, utilisation facile

Doté d'un système de contrôle PLC, il peut surveiller en temps réel la viscosité et la teneur en matières solides de l'extrait, et ajuster automatiquement la vitesse de rotation et le débit d'alimentation ; il est relié aux cuves d'extraction et aux équipements de concentration pour réaliser une automatisation complète du processus d'« extraction-séparation-concentration ».

IV. Précautions opératoires

1. Points clés du choix de l'équipement

La priorité est donnée aux modèles avec un rapport longueur/diamètre ≥4:1 pour améliorer la sédimentation ; le matériau du tambour est l'acier inoxydable 316L, qui est résistant à la corrosion acide (extrait de pectine pH=2-4) ;

Les extraits à haute viscosité (≥300 mPa·s) doivent être équipés de différentiels de couple élevés pour éviter l'accumulation de résidus dans le filtre.

2. Optimisation des paramètres de fonctionnement

Vitesse de rotation du tambour : 3 000 à 4 000 tr/min pour les extraits de pectine ordinaires et 4 000 à 5 000 tr/min pour les matières premières riches en fibres (par exemple, les écorces d’agrumes) ;

Débit d'alimentation : contrôlé à 70-90 % de la capacité de traitement nominale de l'équipement afin d'éviter une réduction de l'efficacité de séparation due à une surcharge ;

Contrôle de la température : La température d'alimentation est maintenue entre 40 et 60 °C afin de réduire la viscosité de l'extrait et d'améliorer l'efficacité de la séparation (une température trop basse peut entraîner la coagulation de la pectine).

3. Entretien du nettoyage et de l'assainissement

Après chaque opération, faire circuler et nettoyer avec de l'eau chaude à 40-50℃ + une solution d'acide citrique à 0,5 % pendant 30 minutes pour éliminer les résidus de pectine sur le tambour et le convoyeur à vis, empêchant ainsi la croissance microbienne ;

Contrôlez l'équilibrage dynamique du tambour chaque semaine afin d'éviter l'usure du matériel due aux vibrations et de garantir la précision de la séparation.

4. Protection de la qualité de la pectine

Évitez les facteurs de séparation excessivement élevés (>3500g) pour éviter la rupture de la chaîne moléculaire de la pectine et la réduction subséquente de la force du gel ;

Utilisez de l'eau déminéralisée ou une solution d'acide citrique à faible concentration comme liquide de lavage afin d'éviter l'introduction d'ions métalliques qui affectent la stabilité de la pectine.

V. Tendances de développement

1. Contrôle de précision intelligent

Intégrer des capteurs de viscosité en ligne et des détecteurs de concentration de pectine, et ajuster automatiquement la vitesse de rotation, la vitesse différentielle et le débit d'alimentation grâce à des algorithmes d'IA pour réaliser une correspondance en temps réel entre les « caractéristiques des matières premières et les paramètres de séparation » et améliorer encore le taux de récupération.

2. Économies d'énergie et intégration multifonctionnelle

Adopter des moteurs synchrones à aimants permanents pour réduire la consommation d'énergie de 25 à 30 % ; intégrer la fonction intégrée de « séparation-lavage-dessalement » pour réduire les étapes de production et diminuer la consommation de solvants et de ressources en eau.

3. Adaptation aux nouveaux procédés d'extraction

Pour les extraits de pectine à haute viscosité obtenus par extraction assistée par ultrasons et par micro-ondes, optimiser la conception du canal d'écoulement interne du tambour pour améliorer la fluidité du matériau ; adapter les procédés d'extraction à faible acide (pH = 3,5-4,5) pour réduire la corrosion de l'équipement et prolonger sa durée de vie.

4. Amélioration de la protection verte et environnementale

Adopter une structure fermée pour réduire les émissions de substances volatiles (par exemple, l'éthanol) ; les résidus de filtration (impuretés fibreuses) peuvent être recyclés pour l'alimentation animale ou l'énergie biomasse, réalisant ainsi le recyclage des ressources.

| Scénario d'application | Type de matière première | Caractéristiques de l'extrait |

| Prétraitement de l'extrait | zeste d'agrumes | Viscosité élevée (300-500 mPa·s), teneur élevée en fibres |

| Prétraitement de l'extrait | marc de pommes | Viscosité moyenne à faible (50-300 mPa·s), contient des impuretés d'amidon |

| Concentration bactérienne | Écorces d'agrumes/Maris de pomme | Concentration en pectine : 0,5 % à 2 % ; viscosité : 100 à 300 mPa·s |

| Raffinage et lavage | Écorces d'agrumes/Maris de pomme | La pectine brute contient des pigments, des protéines et d'autres impuretés. |

| Production de pectine de haute pureté | zeste d'agrumes | Il est nécessaire d'éliminer les produits de rupture de la chaîne moléculaire de la pectine |

Écorces d'agrumes : Leur teneur élevée en fibres (15 % à 25 %) et la viscosité importante de l'extrait nécessitent une vitesse de rotation élevée (4 000 à 5 000 tr/min) et un rapport longueur/diamètre important (≥ 4:1) pour favoriser la sédimentation. Par exemple, le brevet relatif à la séparation des résidus et du liquide des écorces d'agrumes utilise un tambour de 430 mm de diamètre et une vitesse de rotation de 4 200 à 4 500 tr/min, ce qui permet de réduire la teneur en eau de la pectine à 40 % après traitement.

Le marc de pomme contient des impuretés d'amidon (5 à 10 %). Il est donc nécessaire d'utiliser une vitesse de rotation moyenne à faible (3 000 à 4 000 tr/min) et un réglage différentiel de la vitesse (0,8 à 1,2 %) afin d'éviter la gélatinisation de l'amidon et le blocage. La pectine de pomme extraite par les procédés traditionnels présente une viscosité élevée ; il convient donc de privilégier les modèles à grande capacité de traitement (par exemple, LW450×1800-N).

Viscosité élevée (>300 mPa·s) : Par exemple, l'extrait d'écorce d'agrumes assisté par ultrasons (348,7 mPa·s) nécessite un différentiel de couple élevé (par exemple, LW X300) et un tambour avec un diamètre d'orifice d'alimentation ≥50 mm pour éviter la rétention de matière.

Viscosité moyenne à faible (50-300 mPa·s) : Par exemple, l'extrait de marc de pomme extrait par micro-ondes peut utiliser un équipement de taille moyenne tel que le LW355×1400, avec une capacité de traitement allant jusqu'à 30 m³/h.

3. Relation entre le facteur de séparation et la vitesse de rotation

La formule de calcul du facteur de séparation (Kc) est : \(K_c = \frac{\omega^2 r}{g}\), où ω est la vitesse angulaire (rad/s) et r le rayon du tambour (m). Par exemple, pour un diamètre de tambour de 430 mm et une vitesse de rotation de 4 200 tr/min, le facteur de séparation est d'environ 3 000 g.

Les matières premières à base d'écorces d'agrumes riches en fibres nécessitent Kc ≥ 2500 g ;

Les matériaux à base de marc de pomme de viscosité moyenne à faible ne nécessitent que Kc ≥ 1500 g pour répondre aux besoins de séparation.

4. Matériel et entretien des équipements

Le tambour et le convoyeur à vis sont fabriqués en acier inoxydable 316L, avec un revêtement en carbure de tungstène appliqué au laser sur la surface, qui peut résister à l'environnement acide (pH 2-4) de l'extrait de pectine et à l'usure des fibres.

Il est recommandé de faire circuler et de nettoyer avec de l'eau chaude à 40-50℃ + une solution d'acide citrique à 0,5 % pendant 30 minutes toutes les 8 heures afin de prévenir la croissance microbienne causée par les résidus de pectine.

Recommandations en matière de conception des processus

1. Étape de prétraitement

Les écorces d'agrumes doivent être broyées à une granulométrie inférieure à 5 mm ; le marc de pomme doit passer par un dessableur pour éliminer les particules de sable et réduire l'usure des équipements.

Pour les extraits à haute viscosité, on peut ajouter 0,1 % à 0,3 % de pectinase pour un prétraitement d'hydrolyse enzymatique afin de réduire la viscosité de 30 % à 50 % et d'améliorer l'efficacité de la séparation.

2. Procédé de séparation en plusieurs étapes

Adopter le procédé combiné de « séparation grossière (centrifugeuse décanteuse) + séparation fine (centrifugeuse à disque) » pour augmenter la pureté de la pectine de 80 % à plus de 95 %, ce qui convient à la production de produits de qualité pharmaceutique.

Lors de l'étape de lavage après la précipitation à l'alcool, une centrifugeuse décanteuse peut être utilisée pour un lavage à contre-courant en trois étapes, réduisant la consommation d'éthanol de 40 % tout en augmentant le taux de récupération de la pectine à 98 %.