ペクチン分離におけるデカンター遠心分離機の応用

デカンタ型遠心分離機は、ペクチンの工業的分離における中核設備です。高粘度材料への適応性、連続運転能力、そして効率的な固液分離性能を備え、ペクチン抽出物の特性(高粘度、繊維状不純物含有)に完璧に適合します。以下では、技術原理、適用シナリオ、コアとなる利点、操作のポイント、そして開発動向の観点から詳細に説明します。

I. 技術原理と適応性

1. コア構造と分離ロジック

デカンター型遠心分離機は、回転ドラム(直径200~1200mm)とスクリューコンベアで構成され、両者は小さな速度差(ドラム速度の0.3~2%)で同方向に回転します。ペクチン抽出物(主に柑橘類の皮またはリンゴの搾りかすから酸または酵素抽出によって得られる)が装置に入ると、3000~5000rpmの回転速度によって発生する1200~3500gの分離係数の作用下で、以下の処理が行われます。

高密度の不純物(皮の破片、繊維、デンプン粒子)がドラムの内壁に投げ込まれ、フィルター残留物を形成します。

清澄化されたペクチン含有抽出物(水溶性ペクチンがコロイド状になっているもの)はドラムの中央に残り、オーバーフローポートから排出されます。

スクリューコンベアにより、フィルター残渣を連続的にスラグ排出口まで押し出し、連続的な固液分離を実現します。

2. ペクチン分離の主要パラメータ

供給特性の適応:ペクチン抽出物の粘度は通常50~500 mPa·sで、固形分含有量は1~8%です。デカンター型遠心分離機は、差速(0.5~1.5%)と供給流量(5~50 m³/h)を調整することで、物質の滞留や詰まりを防止します。

分離精度制御: ドラムの長さと直径の比率 (3-5:1) は、沈殿を促進するように設計されており、粒子サイズが 10 μm 以上の固体不純物の分離を可能にし、後続のペクチン精製プロセス (アルコール沈殿や限外濾過など) の効率を確保します。

II. コアアプリケーションシナリオ

1. 抽出前処理(不純物除去)

ペクチン抽出後の溶液には、果皮繊維、細胞残渣、未溶解デンプンなどの不純物が大量に含まれています。一次分離装置として、デカンター遠心分離機は以下の機能を果たします。

固形不純物を迅速に除去し、抽出物の固形分含有量を1%~8%から0.2%未満に低減します。

抽出物の粘度を(300~500 mPa·s から 50~100 mPa·s に)下げて、アルコール沈殿、塩析、限外濾過などの後続の精製プロセスの負荷を軽減します。

適応可能な原材料: 柑橘類の皮、リンゴの搾りかす、テンサイのパルプなど、さまざまな原材料から抽出したペクチン。特に繊維含有量の高い柑橘類の皮の抽出物の処理に適しています。

2. ペクチンの濃縮と強化

大規模生産においては、低濃度ペクチン抽出物(ペクチン含有量:0.5%~2%)を5%~10%に濃縮して、後続の溶媒(エタノールなど)や乾燥エネルギーの消費量を削減する必要がある。

デカンター遠心分離機は、遠心力を利用してペクチンコロイドを予備濃縮し、3~8 倍の濃縮率を実現します。

向流洗浄機能と組み合わせ、少量の脱イオン水を加えてフィルターの残留物を洗い流すことで、ペクチン回収率(最大 92%~96%)が向上します。

例: リンゴ搾りかすペクチン抽出物をデカンター遠心分離機で処理すると、ペクチン濃度が 0.8% から 4.5% に増加し、その後のアルコール沈殿プロセスでのエタノール消費量が 60% 削減されます。

3. 高純度ペクチン精製

食品グレードおよび医薬品グレードのペクチン(タンパク質、色素、小分子不純物の除去が必要)の場合:

デカンター遠心分離機は限外濾過膜と組み合わされています。最初に遠心分離によって大きな粒子の不純物が除去され、次にペクチン分子が 50~100 kDa の限外濾過膜によって保持され、純度は 90% 以上になります。

酵素抽出によって得られたペクチン溶液(酵素加水分解生成物を含む)の場合、分離係数(2500〜3000g)を調整して、酵素タンパク質とコロイド状不純物を同時に除去することができます。

III. コアとなる利点

1. 高粘度材料への適応性、詰まりリスクなし

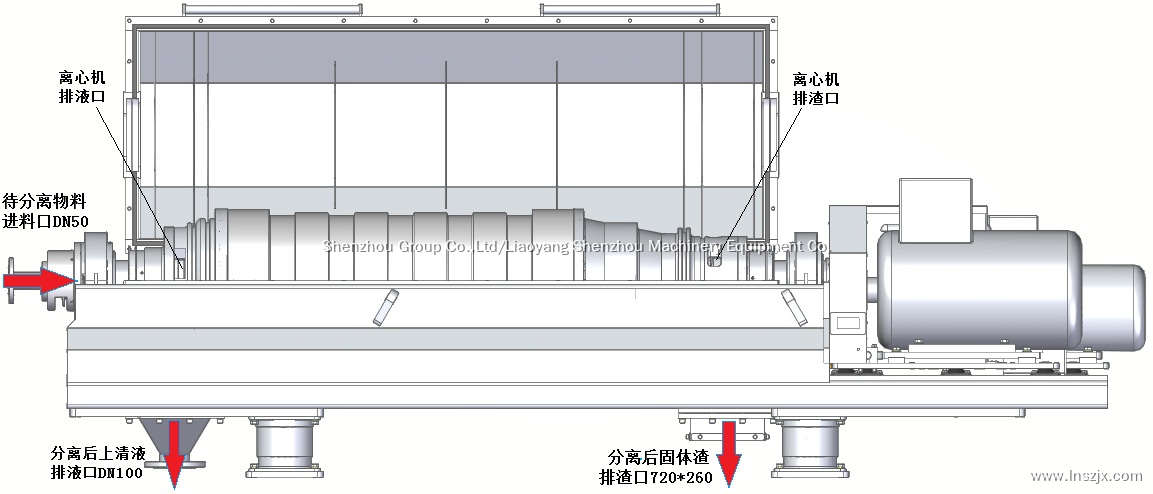

ペクチン抽出物の粘度は、通常の発酵液よりもはるかに高くなります。大口径ドラム設計(供給口径≥50 mm)とデカンター遠心分離機の差速調整機能により、繊維不純物の絡み合いが防止され、長期連続運転(単一バッチ運転で8時間以上)に適しています。

2. 連続運転、大きな処理能力

処理能力は5~100m³/hに達し、管式遠心分離機(1~5m³/h)やプレート式ろ過機(バッチ式)をはるかに上回ります。スラグ排出のための運転停止を必要とせず、大規模ペクチン生産(日産1~5トン)のニーズを満たします。

3. 高い回収率、安定した品質

高い分離係数(1200〜3500g)により、コロイド状態のペクチン分子を効果的に捕捉し、損失を回避できます。分離効果は供給濃度の変動に影響されず、ペクチン純度の変動は≤3%で、食品業界の品質要件を満たしています。

4. 高度な自動化、簡単な操作

PLC制御システムを搭載し、抽出物の粘度と固形分含有量をリアルタイムで監視し、回転速度と供給流量を自動調整します。抽出タンクと濃縮装置と連動し、「抽出-分離-濃縮」の全工程自動化を実現します。

IV. 操作上の注意

1. 機器選定のポイント

沈殿を促進するために、長さ対直径比が 4:1 以上のモデルが優先されます。ドラムの材質は、酸腐食に耐性のある 316L ステンレス鋼です (ペクチン抽出物 pH = 2-4)。

高粘度抽出物(≥300 mPa·s)には、フィルター残留物の蓄積を避けるために高トルク差動装置を装備する必要があります。

2. 動作パラメータの最適化

ドラム回転速度:通常のペクチン抽出物の場合は3000〜4000 rpm、高繊維原料(柑橘類の皮など)の場合は4000〜5000 rpm。

供給流量: 過負荷による分離効率の低下を避けるため、機器の定格処理能力の 70% ~ 90% に制御されます。

温度制御:抽出物の粘度を下げ、分離効率を向上させるために、供給温度は40〜60℃に維持されます(温度が低すぎるとペクチンの凝固を引き起こす可能性があります)。

3. 清掃と衛生管理

各操作後、40〜50℃の温水+0.5%クエン酸溶液で30分間循環洗浄し、ドラムとスクリューコンベア上のペクチン残留物を除去し、微生物の増殖を防ぎます。

振動による機器の摩耗を防ぎ、分離精度を確保するために、ドラムの動的バランスを毎週チェックしてください。

4. ペクチンの品質保護

ペクチン分子鎖の破壊とそれに伴うゲル強度の低下を防ぐため、分離係数が高すぎること(> 3500g)を避けてください。

ペクチンの安定性に影響を与える金属イオンの混入を避けるため、洗浄液として脱イオン水または低濃度クエン酸溶液を使用してください。

V. 開発動向

1. インテリジェントな精密制御

オンライン粘度センサーとペクチン濃度検出器を統合し、AIアルゴリズムを通じて回転速度、差動速度、供給流量を自動調整することで、「原料特性-分離パラメータ」のリアルタイムマッチングを実現し、回収率をさらに向上させます。

2. 省エネと多機能統合

永久磁石同期モーターを採用し、エネルギー消費を 25% ~ 30% 削減します。また、「分離・洗浄・淡水化」の統合機能を統合し、生産リンクを削減して溶剤と水資源の消費を削減します。

3. 新しい抽出プロセスへの適応

超音波抽出およびマイクロ波抽出による高粘度ペクチン抽出物については、ドラムの内部流路の設計を最適化して材料の流動性を高め、低酸抽出プロセス(pH=3.5〜4.5)に適応して機器の腐食を減らし、耐用年数を延ばします。

4. グリーンと環境保護の向上

密閉構造を採用し、揮発性物質(エタノールなど)の排出を削減、フィルター残渣(繊維状不純物)は飼料やバイオマスエネルギーとしてリサイクルでき、資源循環を実現します。

| アプリケーションシナリオ | 原材料の種類 | 特性抽出 |

| 抽出物の前処理 | 柑橘類の皮 | 高粘度(300~500 mPa·s)、高繊維含有量 |

| 抽出物の前処理 | リンゴの搾りかす | 中低粘度(50~300 mPa·s)、デンプン不純物を含む |

| 細菌濃度 | 柑橘類の皮/リンゴの搾りかす | ペクチン濃度:0.5%~2%;粘度:100~300 mPa·s |

| 精製と洗浄 | 柑橘類の皮/リンゴの搾りかす | 粗ペクチンには色素、タンパク質、その他の不純物が含まれています |

| 高純度ペクチンの製造 | 柑橘類の皮 | ペクチン分子鎖切断生成物を除去する必要がある |

柑橘類の皮:繊維含有量(15%~25%)が高く、抽出液の粘度も高いため、沈殿を促進するには、高い回転速度(4000~5000 rpm)と大きな長さ対直径比(4:1以上)が必要です。例えば、柑橘類の皮残渣液分離に関する特許では、直径430 mm、回転速度4200~4500 rpmのドラムを使用し、処理後のペクチンの水分含有量を40%まで低減しています。

リンゴ搾りかす:デンプン不純物(5%~10%)が含まれているため、デンプンの糊化や詰まりを防ぐため、中低速回転(3000~4000rpm)と差動回転調整(0.8%~1.2%)が必要です。従来の方法で抽出されたリンゴペクチンは粘度が高いため、処理能力の高い機種(例:LW450×1800-N)を優先的に選定する必要があります。

高粘度 (>300 mPa·s): たとえば、超音波支援による柑橘類の皮の抽出物 (348.7 mPa·s) には、材料の残留を防ぐために、高トルク差動装置 (LW X300 など) と、供給ポート直径が 50 mm 以上のドラムが必要です。

中低粘度 (50 〜 300 mPa·s): たとえば、マイクロ波抽出したリンゴ搾りかす抽出物には、最大 30 m³/h の処理能力を持つ LW355×1400 などの中型装置を使用できます。

3. 分離係数と回転速度の関係

分離係数(Kc)の計算式は\(K_c = \frac{\omega^2 r}{g}\)です。ここで、ωは角速度(rad/s)、rはドラム半径(m)です。例えば、ドラム直径が430 mm、回転速度が4200 rpmの場合、分離係数は約3000 gとなります。

高繊維の柑橘類の皮の材料には Kc ≥ 2500g が必要です。

中低粘度のリンゴ搾りかす材料では、分離のニーズを満たすために Kc ≥1500g のみが必要です。

4. 機器の材質とメンテナンス

ドラムとスクリューコンベアは316Lステンレス鋼で作られており、表面にはレーザークラッディングタングステンカーバイドコーティングが施されており、ペクチン抽出物や繊維の摩耗の酸性環境(pH 2〜4)に耐えることができます。

ペクチン残留物による微生物の増殖を防ぐために、8時間ごとに40〜50℃の温水+0.5%クエン酸溶液で30分間循環洗浄することをお勧めします。

プロセス設計の推奨事項

1. 前処理段階

柑橘類の皮の原料は、粒子サイズが 5 mm 未満になるまで粉砕する必要があります。また、リンゴの搾りかすは、砂粒を除去して機器の摩耗を減らすために、デサンダーに通す必要があります。

高粘度抽出物の場合、酵素加水分解前処理に 0.1% ~ 0.3% のペクチナーゼを加えると、粘度が 30% ~ 50% 低下し、分離効率が向上します。

2. 多段階分離プロセス

「粗分離(デカンター遠心分離機)+微細分離(ディスク遠心分離機)」の組み合わせプロセスを採用し、ペクチン純度を80%から95%以上に高め、医薬品グレードの製品生産に適しています。

アルコール沈殿後の洗浄段階では、デカンター遠心分離機を使用して 3 段階の向流洗浄を行うことができ、エタノール消費量を 40% 削減しながらペクチン回収率を 98% まで高めることができます。