Anwendung von Dekanterzentrifugen bei der Pektintrennung

Dekanterzentrifugen sind Kerngeräte für die industrielle Pektintrennung. Dank ihrer Eignung für hochviskose Materialien, ihrer Fähigkeit zum kontinuierlichen Betrieb und ihrer effizienten Fest-Flüssig-Trennung eignen sie sich ideal für die Eigenschaften von Pektinextrakten (hohe Viskosität, faserige Verunreinigungen). Im Folgenden werden die technischen Grundlagen, Anwendungsszenarien, Kernvorteile, wichtigsten Betriebspunkte und Entwicklungstrends detailliert erläutert:

I. Technische Prinzipien und Anpassungsfähigkeit

1. Kernstruktur und Trennungslogik

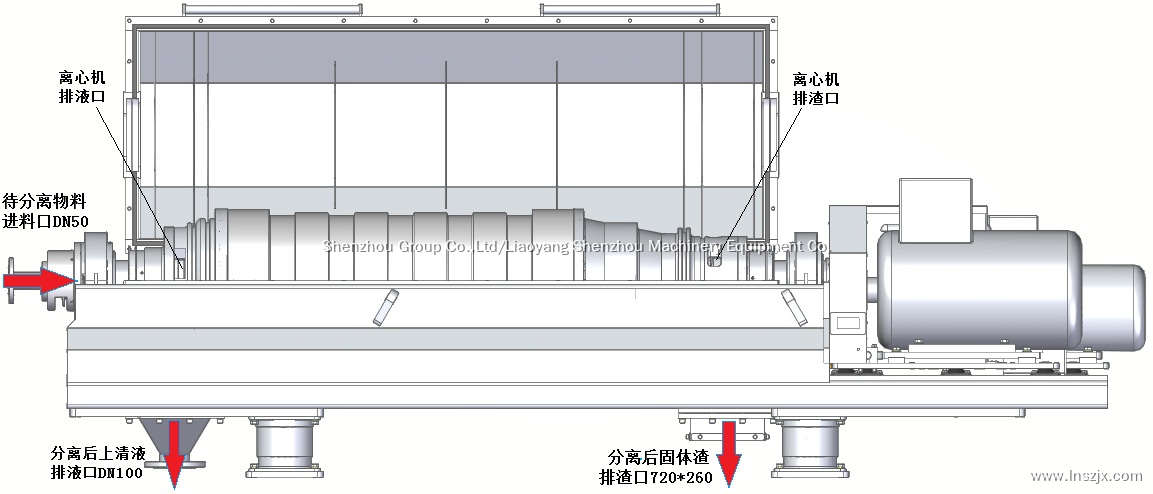

Eine Dekanterzentrifuge besteht aus einer rotierenden Trommel (Durchmesser: 200–1200 mm) und einer Förderschnecke, die sich in die gleiche Richtung mit einer geringen Drehzahldifferenz (0,3–2 % der Trommeldrehzahl) drehen. Nachdem der Pektinextrakt (meist durch Säure- oder Enzymextraktion von Zitrusschalen oder Apfeltrester gewonnen) in die Zentrifuge gelangt ist, erfolgt durch eine Rotationsgeschwindigkeit von 3000–5000 U/min und einen Trennfaktor von 1200–3500 g:

Hochdichte Verunreinigungen (Schalenreste, Fasern, Stärkepartikel) werden an die Innenwand der Trommel geschleudert und bilden Filterrückstände;

Der geklärte pektinhaltige Extrakt (wasserlösliches Pektin liegt in kolloidaler Form vor) verbleibt in der Mitte der Trommel und wird über die Überlauföffnung abgelassen.

Die Förderschnecke befördert den Filterrückstand kontinuierlich zum Schlackenaustragsanschluss und realisiert so eine kontinuierliche Fest-Flüssig-Trennung.

2. Wichtige Parameter für die Pektintrennung

Anpassung der Zufuhrcharakteristik: Die Viskosität des Pektinextrakts beträgt üblicherweise 50-500 mPa·s, der Feststoffgehalt 1-8%. Dekanterzentrifugen vermeiden Materialrückstände oder Verstopfungen durch Anpassen der Differenzdrehzahl (0,5-1,5%) und der Zufuhrrate (5-50 m³/h);

Präzisionskontrolle der Trennung: Das Längen-Durchmesser-Verhältnis der Trommel (3-5:1) ist so ausgelegt, dass die Sedimentation verbessert wird. Dadurch können feste Verunreinigungen mit einer Partikelgröße von ≥10 μm abgetrennt werden, und die Effizienz nachfolgender Pektinreinigungsprozesse (wie z. B. Alkoholfällung und Ultrafiltration) wird sichergestellt.

II. Kernanwendungsszenarien

1. Extraktvorbehandlung (Entfernung von Verunreinigungen)

Nach der Pektinextraktion enthält die Lösung eine große Menge an Verunreinigungen wie Schalenfasern, Zellreste und ungelöste Stärke. Als primäre Trenngeräte werden Dekanterzentrifugen eingesetzt.

Schnelle Entfernung fester Verunreinigungen, wodurch der Feststoffgehalt des Extrakts von 1%-8% auf unter 0,2% reduziert wird;

Die Viskosität des Extrakts wird reduziert (von 300-500 mPa·s auf 50-100 mPa·s), wodurch die Belastung für nachfolgende Reinigungsprozesse wie Alkoholfällung, Aussalzen oder Ultrafiltration verringert wird;

Anpassungsfähige Rohstoffe: Pektinextrakte aus verschiedenen Rohstoffen wie Zitrusschalen, Apfeltrester und Zuckerrübenschnitzeln, besonders geeignet zur Behandlung von Zitrusschalenextrakten mit hohem Ballaststoffgehalt.

2. Pektinkonzentration und -anreicherung

Bei der großtechnischen Herstellung ist es notwendig, Pektinextrakt mit niedriger Konzentration (Pektingehalt: 0,5–2 %) auf 5–10 % zu konzentrieren, um den Verbrauch nachfolgender Lösungsmittel (z. B. Ethanol) oder Trocknungsenergie zu reduzieren:

Dekanterzentrifugen erreichen eine Voranreicherung von Pektinkolloiden durch Zentrifugalkraft, mit einer Konzentration um das 3- bis 8-fache.

In Kombination mit der Gegenstromwaschfunktion wird eine kleine Menge deionisiertes Wasser hinzugefügt, um den Filterrückstand auszuspülen, wodurch die Pektinausbeute erhöht wird (bis zu 92-96%).

Beispiel: Nach der Behandlung von Apfeltrester-Pektinextrakt mit einer Dekanterzentrifuge steigt die Pektinkonzentration von 0,8 % auf 4,5 %, und der Ethanolverbrauch im nachfolgenden Alkoholfällungsprozess wird um 60 % reduziert.

3. Raffination von hochreinem Pektin

Für Pektin in Lebensmittel- und pharmazeutischer Qualität (das die Entfernung von Proteinen, Pigmenten und niedermolekularen Verunreinigungen erfordert):

Dekanterzentrifugen werden mit Ultrafiltrationsmembranen kombiniert: Große Partikelverunreinigungen werden zunächst durch Zentrifugation entfernt, und anschließend werden Pektinmoleküle durch 50-100 kDa Ultrafiltrationsmembranen zurückgehalten, was zu einer Reinheit von über 90 % führt;

Bei Pektinlösungen, die durch enzymatische Extraktion gewonnen werden (und enzymatische Hydrolyseprodukte enthalten), kann der Trennfaktor (2500-3000 g) so eingestellt werden, dass gleichzeitig Enzymproteine und kolloidale Verunreinigungen entfernt werden.

III. Kernvorteile

1. Anpassungsfähigkeit an hochviskose Materialien, kein Verstopfungsrisiko

Die Viskosität von Pektinextrakt ist deutlich höher als die von herkömmlichen Fermentationsbrühen. Die großvolumige Trommelkonstruktion (Einfüllöffnungsdurchmesser ≥ 50 mm) und die einstellbare Differenzdrehzahl der Dekanterzentrifugen verhindern das Verfangen von Faserverunreinigungen und machen sie somit für den Langzeitbetrieb (Einzelchargenbetrieb ≥ 8 Stunden) geeignet.

2. Kontinuierlicher Betrieb, hohe Verarbeitungskapazität

Die Verarbeitungskapazität erreicht 5–100 m³/h und übertrifft damit die von Rohrzentrifugen (1–5 m³/h) und Plattenfiltern (Batchbetrieb) deutlich. Sie erfüllt die Anforderungen der großtechnischen Pektinproduktion (Tagesleistung: 1–5 Tonnen Pektin) ohne Stillstand zur Schlackenentsorgung.

3. Hohe Ausbeute, stabile Qualität

Mit einem hohen Trennfaktor (1200-3500 g) kann es Pektinmoleküle effektiv im kolloidalen Zustand auffangen, um Verluste zu vermeiden; der Trenneffekt wird nicht durch Schwankungen in der Zulaufkonzentration beeinträchtigt, und die Schwankung der Pektinreinheit beträgt ≤3%, wodurch die Qualitätsanforderungen der Lebensmittelindustrie erfüllt werden.

4. Hoher Automatisierungsgrad, einfache Bedienung

Ausgestattet mit einem SPS-Steuerungssystem, kann es die Viskosität und den Feststoffgehalt des Extrakts in Echtzeit überwachen und die Drehzahl und die Zufuhrrate automatisch anpassen; es ist mit Extraktionstanks und Konzentrationsanlagen verbunden, um eine vollständige Prozessautomatisierung von "Extraktion-Trennung-Konzentration" zu realisieren.

IV. Vorsichtsmaßnahmen beim Betrieb

1. Wichtige Punkte bei der Geräteauswahl

Vorrang haben Modelle mit einem Längen-Durchmesser-Verhältnis von ≥4:1, um die Sedimentation zu verbessern; das Trommelmaterial ist Edelstahl 316L, der säurebeständig ist (Pektinextrakt pH=2-4);

Hochviskose Extrakte (≥300 mPa·s) müssen mit Drehmomentdifferenzialen mit hohem Drehmoment ausgestattet sein, um eine Ansammlung von Filterrückständen zu vermeiden.

2. Optimierung der Betriebsparameter

Trommeldrehzahl: 3000-4000 U/min für gewöhnliche Pektinextrakte und 4000-5000 U/min für faserreiche Rohstoffe (z. B. Zitrusschalen);

Zulaufmenge: Die Zulaufmenge wird auf 70%-90% der Nennverarbeitungskapazität der Anlage geregelt, um eine verminderte Trenneffizienz aufgrund von Überlastung zu vermeiden.

Temperaturkontrolle: Die Zulauftemperatur wird bei 40-60℃ gehalten, um die Viskosität des Extrakts zu reduzieren und die Trenneffizienz zu verbessern (zu niedrige Temperaturen können zur Pektinkoagulation führen).

3. Reinigung und Hygiene

Nach jedem Arbeitsgang 30 Minuten lang mit 40-50 °C warmem Wasser + 0,5 % Zitronensäurelösung zirkulieren und reinigen, um Pektinrückstände an Trommel und Förderschnecke zu entfernen und mikrobielles Wachstum zu verhindern;

Überprüfen Sie wöchentlich die dynamische Unwucht der Trommel, um durch Vibrationen verursachten Geräteverschleiß zu vermeiden und die Trenngenauigkeit zu gewährleisten.

4. Qualitätssicherung von Pektin

Um einen Bruch der Pektinmolekülketten und die damit einhergehende Verringerung der Gelstärke zu verhindern, sollten übermäßig hohe Trennfaktoren (>3500 g) vermieden werden.

Um die Einführung von Metallionen zu vermeiden, die die Stabilität des Pektins beeinträchtigen könnten, sollte deionisiertes Wasser oder eine niedrig konzentrierte Zitronensäurelösung als Waschflüssigkeit verwendet werden.

V. Entwicklungstrends

1. Intelligente Präzisionssteuerung

Durch die Integration von Online-Viskositätssensoren und Pektinkonzentrationsdetektoren sowie die automatische Anpassung von Drehzahl, Differenzdrehzahl und Zufuhrrate mittels KI-Algorithmen wird eine Echtzeit-Anpassung der „Rohstoffeigenschaften an die Trennparameter“ erreicht und die Ausbeute weiter verbessert.

2. Energieeinsparung und multifunktionale Integration

Einsatz von Permanentmagnet-Synchronmotoren zur Reduzierung des Energieverbrauchs um 25-30%; Integration der integrierten Funktion "Trennung-Waschen-Entsalzung" zur Reduzierung von Produktionsschritten und des Verbrauchs von Lösungsmitteln und Wasserressourcen.

3. Anpassung an neue Extraktionsverfahren

Für hochviskose Pektinextrakte aus ultraschallunterstützter Extraktion und Mikrowellenextraktion sollte die Gestaltung des internen Strömungskanals der Trommel optimiert werden, um die Materialfließfähigkeit zu verbessern; Anpassung an Extraktionsprozesse mit niedrigem Säuregehalt (pH=3,5-4,5) zur Reduzierung der Gerätekorrosion und Verlängerung der Lebensdauer.

4. Verbesserung des Umwelt- und Umweltschutzes

Durch die Verwendung einer geschlossenen Struktur werden Emissionen flüchtiger Stoffe (z. B. Ethanol) reduziert; Filterrückstände (faserige Verunreinigungen) können als Futtermittel oder zur Energiegewinnung aus Biomasse wiederverwertet werden, wodurch ein Ressourcenrecycling realisiert wird.

| Anwendungsszenario | Rohmaterialart | Extraktcharakteristika |

| Extrakt-Vorbehandlung | Zitrusschale | Hohe Viskosität (300–500 mPa·s), hoher Fasergehalt |

| Extrakt-Vorbehandlung | Apfeltrester | Mittlere bis niedrige Viskosität (50-300 mPa·s), enthält Stärkeverunreinigungen |

| Bakterienkonzentration | Zitrusschalen/Apfeltrester | Pektinkonzentration: 0,5–2 %; Viskosität: 100–300 mPa·s |

| Raffination & Waschen | Zitrusschalen/Apfeltrester | Rohes Pektin, enthält Pigmente, Proteine und andere Verunreinigungen |

| Herstellung von hochreinem Pektin | Zitrusschale | Pektinmolekülkettenbruchprodukte müssen entfernt werden |

Zitrusschalen: Der hohe Ballaststoffgehalt (15–25 %) und die hohe Viskosität des Extrakts erfordern eine hohe Drehzahl (4000–5000 U/min) und ein großes Längen-Durchmesser-Verhältnis (≥ 4:1), um die Sedimentation zu verbessern. Beispielsweise wird in dem Patent zur Trennung von Zitrusschalenrückständen und Flüssigkeit eine Trommel mit einem Durchmesser von 430 mm und einer Drehzahl von 4200–4500 U/min verwendet, wodurch der Feuchtigkeitsgehalt des Pektins nach der Behandlung auf 40 % reduziert wird.

Apfeltrester: Enthält Stärkeverunreinigungen (5–10 %), daher sind eine mittlere bis niedrige Drehzahl (3000–4000 U/min) und eine Differenzdrehzahlanpassung (0,8–1,2 %) erforderlich, um Stärkeverkleisterung und Verstopfungen zu vermeiden. Apfelpektin, das mit traditionellen Verfahren gewonnen wird, weist eine hohe Viskosität auf, daher sollten Modelle mit hoher Verarbeitungskapazität (z. B. LW450×1800-N) bevorzugt werden.

Hohe Viskosität (>300 mPa·s): Beispielsweise benötigt ein ultraschallunterstützter Zitrusschalenextrakt (348,7 mPa·s) ein hohes Drehmomentdifferenzial (z. B. LW X300) und eine Trommel mit einem Einfüllstutzendurchmesser von ≥50 mm, um Materialrückstände zu vermeiden.

Mittel-niedrige Viskosität (50-300 mPa·s): Beispielsweise kann für die Extraktion von Apfeltrester mittels Mikrowellen eine mittelgroße Anlage wie die LW355×1400 mit einer Verarbeitungskapazität von bis zu 30 m³/h verwendet werden.

3. Zusammenhang zwischen Trennfaktor und Drehzahl

Die Berechnungsformel für den Trennfaktor (Kc) lautet: \(K_c = \frac{\omega^2 r}{g}\), wobei ω die Winkelgeschwindigkeit (rad/s) und r der Trommelradius (m) ist. Beispielsweise beträgt der Trennfaktor bei einem Trommeldurchmesser von 430 mm und einer Drehzahl von 4200 U/min etwa 3000 g.

Für faserreiche Zitrusschalenmaterialien ist ein Kc-Wert von ≥2500 g erforderlich.

Für Apfeltrestermaterialien mit mittlerer bis niedriger Viskosität genügt ein Kc-Wert von ≥1500 g, um die Trennanforderungen zu erfüllen.

4. Ausrüstung, Material und Instandhaltung

Die Trommel und die Förderschnecke sind aus Edelstahl 316L gefertigt und mit einer laserplattierten Wolframcarbid-Beschichtung versehen, die der sauren Umgebung (pH 2-4) des Pektinextrakts und dem Faserverschleiß standhält.

Es wird empfohlen, alle 8 Stunden 30 Minuten lang mit 40-50 °C warmem Wasser + 0,5 % Zitronensäurelösung zu spülen und zu reinigen, um mikrobielles Wachstum durch Pektinrückstände zu verhindern.

Empfehlungen zur Prozessgestaltung

1. Vorbehandlungsphase

Rohstoffe aus Zitrusschalen müssen auf eine Partikelgröße von <5 mm zerkleinert werden; Apfeltrester muss durch einen Desander geleitet werden, um Sandpartikel zu entfernen und den Verschleiß der Geräte zu reduzieren.

Bei hochviskosen Extrakten können 0,1%-0,3% Pektinase zur enzymatischen Hydrolysevorbehandlung hinzugefügt werden, um die Viskosität um 30%-50% zu reduzieren und die Trenneffizienz zu verbessern.

2. Mehrstufiges Trennverfahren

Durch Anwendung des kombinierten Verfahrens der „Grobtrennung (Dekanterzentrifuge) + Feintrennung (Scheibenzentrifuge)“ lässt sich die Pektinreinheit von 80 % auf über 95 % steigern, was für die Herstellung von Produkten in pharmazeutischer Qualität geeignet ist.

Während des Waschvorgangs nach der Alkoholfällung kann eine Dekanterzentrifuge für eine dreistufige Gegenstromwäsche eingesetzt werden, wodurch der Ethanolverbrauch um 40 % reduziert und gleichzeitig die Pektinausbeute auf 98 % erhöht wird.