Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Применение центрифуг-декантеров для разделения пектина.

Декантерные центрифуги являются основным оборудованием для промышленного разделения пектина. Благодаря своей адаптивности к высоковязким материалам, возможности непрерывной работы и эффективному разделению твердых и жидких фаз, они идеально соответствуют характеристикам пектиновых экстрактов (высокая вязкость, наличие волокнистых примесей). Ниже приводится подробное описание с точки зрения технических принципов, сценариев применения, основных преимуществ, ключевых моментов эксплуатации и тенденций развития:

I. Технические принципы и адаптивность

1. Основная структура и логика разделения

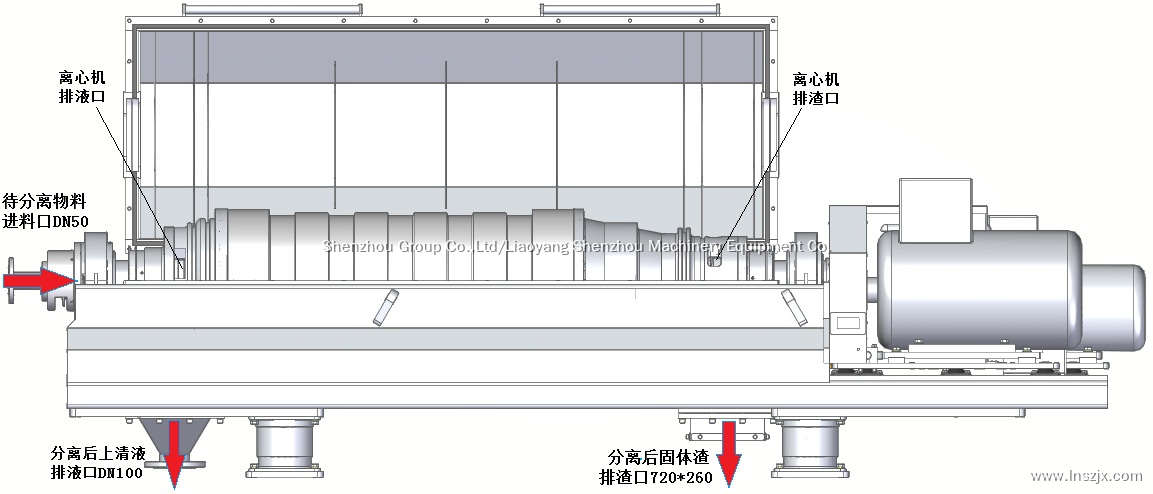

Декантерная центрифуга состоит из вращающегося барабана (диаметр: 200-1200 мм) и шнекового конвейера, которые вращаются в одном направлении с небольшим перепадом скоростей (0,3%-2% от скорости вращения барабана). После того, как пектиновый экстракт (в основном полученный путем кислотной или ферментативной экстракции цитрусовых корок или яблочного жмыха) поступает в оборудование, под действием коэффициента разделения 1200-3500g, создаваемого скоростью вращения 3000-5000 об/мин:

Плотные примеси (остатки кожуры, волокна, частицы крахмала) отбрасываются к внутренней стенке барабана, образуя фильтрующий осадок;

Осветленный пектинсодержащий экстракт (водорастворимый пектин существует в коллоидном состоянии) остается в центре барабана и выгружается через переливное отверстие;

Шнековый конвейер непрерывно подает остатки фильтра к выходному отверстию для шлака, обеспечивая непрерывное разделение твердой и жидкой фаз.

2. Ключевые параметры для разделения пектина

Адаптация характеристик корма: Вязкость пектинового экстракта обычно составляет 50-500 мПа·с, а содержание сухих веществ — 1%-8%. Декантерные центрифуги предотвращают задержку материала или засорение за счет регулирования дифференциальной скорости (0,5%-1,5%) и скорости потока корма (5-50 м³/ч);

Точность разделения: соотношение длины и диаметра барабана (3-5:1) разработано для улучшения осаждения, что позволяет отделять твердые примеси с размером частиц ≥10 мкм и обеспечивает эффективность последующих процессов очистки пектина (таких как осаждение спиртом и ультрафильтрация).

II. Основные сценарии применения

1. Предварительная обработка экстракта (удаление примесей)

После экстракции пектина раствор содержит большое количество примесей, таких как волокна кожуры, клеточные остатки и нерастворенный крахмал. В качестве первичного разделительного оборудования используются центрифуги-декантеры:

Быстрое удаление твердых примесей, снижение содержания твердых веществ в экстракте с 1–8% до менее 0,2%;

Снижение вязкости экстракта (с 300-500 мПа·с до 50-100 мПа·с) уменьшает нагрузку на последующие процессы очистки, такие как осаждение спиртом, высаливание или ультрафильтрация;

Универсальное сырье: Пектиновые экстракты из различных видов сырья, таких как цитрусовая цедра, яблочный жмых и мякоть сахарной свеклы, особенно подходят для обработки экстрактов цитрусовой цедры с высоким содержанием клетчатки.

2. Концентрирование и обогащение пектина

В крупномасштабном производстве необходимо концентрировать пектиновый экстракт низкой концентрации (содержание пектина: 0,5%-2%) до 5%-10%, чтобы снизить потребление последующих растворителей (например, этанола) или энергии сушки:

Декантерные центрифуги обеспечивают предварительное обогащение пектиновых коллоидов за счет центробежной силы, достигая концентрации, в 3-8 раз превышающей исходную;

В сочетании с функцией противоточной промывки небольшое количество деионизированной воды добавляется для ополаскивания остатка на фильтре, что увеличивает степень извлечения пектина (до 92–96%);

Пример: После обработки экстракта пектина из яблочного жмыха центрифугой-декантером концентрация пектина увеличивается с 0,8% до 4,5%, а потребление этанола в последующем процессе осаждения спиртом снижается на 60%.

3. Очистка пектина высокой чистоты

Для пищевого и фармацевтического пектина (требующего удаления белков, пигментов и примесей малых молекул):

Декантерные центрифуги сочетаются с ультрафильтрационными мембранами: сначала крупные частицы примесей удаляются центрифугированием, а затем молекулы пектина задерживаются ультрафильтрационными мембранами с порогом отсечения 50-100 кДа, что обеспечивает чистоту более 90%.

Для растворов пектина, полученных методом ферментативной экстракции (содержащих продукты ферментативного гидролиза), коэффициент разделения (2500-3000 г) можно регулировать для одновременного удаления ферментных белков и коллоидных примесей.

III. Основные преимущества

1. Адаптируемость к высоковязким материалам, отсутствие риска засорения.

Вязкость пектинового экстракта значительно выше, чем у обычных ферментационных сред. Конструкция барабана с большими каналами (диаметр загрузочного отверстия ≥50 мм) и регулируемая дифференциальная скорость центрифуг-декантеров предотвращают запутывание примесей в волокнах, что делает их пригодными для длительной непрерывной работы (одностадийная работа ≥8 часов).

2. Непрерывная работа, высокая производительность.

Производительность установки может достигать 5-100 м³/ч, что значительно превосходит показатели трубчатых центрифуг (1-5 м³/ч) и пластинчато-рамных фильтров (периодический режим работы). Она удовлетворяет потребности крупномасштабного производства пектина (суточная производительность: 1-5 тонн пектина) без необходимости остановки для удаления шлака.

3. Высокий коэффициент извлечения, стабильное качество.

Благодаря высокому коэффициенту разделения (1200-3500 г) он эффективно улавливает молекулы пектина в коллоидном состоянии, предотвращая их потери; эффект разделения не зависит от колебаний концентрации исходного сырья, а колебания чистоты пектина составляют ≤3%, что соответствует требованиям качества пищевой промышленности.

4. Высокая степень автоматизации, простота в эксплуатации.

Оснащенная системой управления ПЛК, она может в режиме реального времени контролировать вязкость и содержание твердых веществ в экстракте, а также автоматически регулировать скорость вращения и расход подаваемого раствора; она соединена с экстракционными резервуарами и оборудованием для концентрирования, что позволяет реализовать полную автоматизацию процесса «экстракция-разделение-концентрирование».

IV. Меры предосторожности при проведении операции

1. Ключевые моменты выбора оборудования

Приоритет отдается моделям с соотношением длины к диаметру ≥4:1 для улучшения осаждения; материал барабана — нержавеющая сталь 316L, устойчивая к кислотной коррозии (pectin extract pH=2-4);

Для обработки экстрактов с высокой вязкостью (≥300 мПа·с) необходимо использовать устройства с высоким крутящим моментом, чтобы избежать накопления остатков на фильтре.

2. Оптимизация параметров работы

Скорость вращения барабана: 3000-4000 об/мин для обычных пектиновых экстрактов и 4000-5000 об/мин для сырья с высоким содержанием клетчатки (например, цитрусовой цедры);

Скорость подачи сырья: регулируется на уровне 70–90% от номинальной производительности оборудования во избежание снижения эффективности разделения из-за перегрузки;

Контроль температуры: Температура подаваемого раствора поддерживается на уровне 40-60℃ для снижения вязкости экстракта и повышения эффективности разделения (слишком низкая температура может привести к коагуляции пектина).

3. Поддержание чистоты и санитарного состояния.

После каждой операции необходимо промыть и очистить барабан и шнековый конвейер в течение 30 минут теплой водой температурой 40-50℃ с добавлением 0,5% раствора лимонной кислоты, чтобы удалить остатки пектина и предотвратить рост микроорганизмов.

Еженедельно проверяйте динамическую балансировку барабана, чтобы избежать износа оборудования, вызванного вибрацией, и обеспечить точность разделения.

4. Защита качества пектина

Избегайте чрезмерно высоких коэффициентов разделения (>3500g), чтобы предотвратить разрыв молекулярных цепей пектина и последующее снижение прочности геля;

Для промывки используйте деионизированную воду или раствор лимонной кислоты низкой концентрации, чтобы избежать попадания ионов металлов, влияющих на стабильность пектина.

V. Тенденции развития

1. Интеллектуальное прецизионное управление

Интеграция онлайн-датчиков вязкости и детекторов концентрации пектина, а также автоматическая регулировка скорости вращения, перепада скоростей и скорости потока подаваемого сырья с помощью алгоритмов искусственного интеллекта позволяют в режиме реального времени сопоставлять «характеристики сырья и параметры разделения» и дополнительно повышать коэффициент извлечения.

2. Энергосбережение и многофункциональная интеграция

Внедрение синхронных двигателей с постоянными магнитами позволит снизить энергопотребление на 25-30%; интеграция функции «сепарация-промывка-опреснительство» позволит сократить количество производственных звеньев и уменьшить потребление растворителей и воды.

3. Адаптация к новым процессам экстракции

Для получения высоковязких пектиновых экстрактов с помощью ультразвуковой и микроволновой экстракции следует оптимизировать конструкцию внутреннего канала барабана для повышения текучести материала; адаптировать процесс экстракции к низкокислотным средам (pH = 3,5–4,5) для снижения коррозии оборудования и увеличения срока его службы.

4. Модернизация в области охраны окружающей среды и защиты экологии.

Внедрение закрытой конструкции позволяет снизить выбросы летучих веществ (например, этанола); остатки фильтра (волокнистые примеси) могут быть переработаны для использования в качестве корма или источника энергии из биомассы, что обеспечивает вторичную переработку ресурсов.

| Сценарий применения | Тип сырья | Характеристики экстракта |

| Предварительная обработка экстракта | Цитрусовая кожура | Высокая вязкость (300-500 мПа·с), высокое содержание клетчатки. |

| Предварительная обработка экстракта | Яблочный жмых | Средне-низкая вязкость (50-300 мПа·с), содержит примеси крахмала. |

| Концентрация бактерий | Цитрусовая кожура/яблочный жмых | Концентрация пектина: 0,5%-2%; Вязкость: 100-300 мПа·с |

| Очистка и промывка | Цитрусовая кожура/яблочный жмых | Сырой пектин, содержит пигменты, белки и другие примеси. |

| Производство пектина высокой чистоты | Цитрусовая кожура | Необходимо удалить продукты разрыва молекулярной цепи пектина. |

Цитрусовая кожура: Высокое содержание клетчатки (15–25%) и высокая вязкость экстракта требуют высокой скорости вращения (4000–5000 об/мин) и большого соотношения длины к диаметру (≥4:1) для усиления осаждения. Например, в патенте на разделение жидкости и остатков цитрусовой кожуры используется барабан диаметром 430 мм и скоростью вращения 4200–4500 об/мин, что позволяет снизить содержание влаги в пектине до 40% после обработки.

Яблочный жмых: содержит крахмальные примеси (5–10%), поэтому для предотвращения желатинизации крахмала и закупорки необходимы средне-низкая скорость вращения (3000–4000 об/мин) и регулировка дифференциальной скорости (0,8–1,2%). Яблочный пектин, полученный традиционными методами, имеет высокую вязкость, поэтому следует отдавать предпочтение моделям с большой производительностью (например, LW450×1800-N).

Высокая вязкость (>300 мПа·с): Например, для получения экстракта из кожуры цитрусовых с помощью ультразвука (348,7 мПа·с) требуется большой перепад крутящего момента (например, LW X300) и барабан с диаметром загрузочного отверстия ≥50 мм для предотвращения задержки материала.

Средне-низкая вязкость (50-300 мПа·с): Например, для экстракции экстракта яблочного жмыха с помощью микроволнового излучения можно использовать оборудование среднего размера, такое как LW355×1400, с производительностью до 30 м³/ч.

3. Взаимосвязь между коэффициентом разделения и скоростью вращения.

Формула для расчета коэффициента разделения (Kc) выглядит следующим образом: \(K_c = \frac{\omega^2 r}{g}\), где ω — угловая скорость (рад/с), а r — радиус барабана (м). Например, при диаметре барабана 430 мм и скорости вращения 4200 об/мин коэффициент разделения составляет приблизительно 3000g.

Для получения цитрусовой цедры с высоким содержанием клетчатки требуется Kc ≥2500 г;

Для материалов из яблочного жмыха средней и низкой вязкости достаточно значения Kc ≥ 1500 г для обеспечения необходимых условий разделения.

4. Оборудование, материалы и техническое обслуживание

Барабан и шнековый конвейер изготовлены из нержавеющей стали 316L с лазерной наплавкой карбида вольфрама на поверхности, что позволяет им выдерживать воздействие кислой среды (pH 2-4), содержащей пектиновый экстракт, и износ волокон.

Для предотвращения роста микроорганизмов, вызванного остатками пектина, рекомендуется проводить циркуляцию и очистку теплой водой температурой 40-50℃ с добавлением 0,5% раствора лимонной кислоты в течение 30 минут каждые 8 часов.

Рекомендации по проектированию процессов

1. Этап предварительной обработки

Сырье из цитрусовой кожуры должно быть измельчено до размера частиц <5 мм; яблочный жмых должен пройти через пескоотделитель для удаления частиц песка и уменьшения износа оборудования.

Для экстрактов с высокой вязкостью можно добавить 0,1–0,3% пектиназы для предварительной обработки методом ферментативного гидролиза, чтобы снизить вязкость на 30–50% и повысить эффективность разделения.

2. Многоступенчатый процесс разделения

Применение комбинированного процесса «грубая сепарация (декантерная центрифуга) + тонкая сепарация (дисковая центрифуга)» позволяет повысить чистоту пектина с 80% до более чем 95%, что подходит для производства фармацевтической продукции.

На этапе промывки после осаждения спиртом можно использовать центрифугу-декантер для трехступенчатой противоточной промывки, что позволяет снизить расход этанола на 40% и повысить степень извлечения пектина до 98%.