Descrição de uma centrífuga decanter

Uma centrífuga decantadora, também conhecida como centrífuga de tigela horizontal, centrífuga de tigela sólida ou centrífuga scroll, é uma máquina usada para separar um material sólido de um (s) líquido (s) usando um processo rotativo contínuo e de alta velocidade. Embora o tratamento de águas residuais de biossólidos seja uma aplicação primária, a separação de um material sólido de um líquido (desaguamento em duas fases) em uma lama também é importante para uma série de indústrias , incluindo química, alimentícia, petrolífera e de mineração, para citar algumas.

Descrição de uma centrífuga decanter

Uma centrífuga decantadora, também conhecida como centrífuga de tigela horizontal, centrífuga de tigela sólida ou centrífuga scroll, é uma máquina usada para separar um material sólido de um (s) líquido (s) usando um processo rotativo contínuo e de alta velocidade. Embora o tratamento de águas residuais de biossólidos seja uma aplicação primária, a separação de um material sólido de um líquido (desaguamento em duas fases) numa lama também é importante para uma série de indústrias, incluindo química, alimentar, petrolífera e mineira, para citar algumas.

Como funciona

A separação de um sólido e líquido(s) em um sistema centrífugo decantador funciona com base no princípio das forças gravitacionais. Considerando que leva um tempo considerável para a separação gravitacional de uma mistura lamacenta (cair para o fundo) e água (subir para o topo) em tecnologias de separação baseadas na separação 1xG, tais como um recipiente estático, clarificador ou separador lamal, o rápido a rotação de uma centrífuga acelera muito esse princípio gravitacional.

Na verdade, a força G gerada por uma centrífuga decantadora pode ser três mil vezes maior que a gravidade, reduzindo o processo de separação de horas para meros segundos. As centrífugas atuais são uma tecnologia do tipo contracorrente. O processo de separação em uma centrífuga decantadora de 2 fases faz com que as partículas sólidas mais densas sejam compactadas e depositadas no tambor interno e depois transportadas e removidas através da extremidade de descarga de sólidos do decantador. O concentrado é direcionado para a extremidade oposta da centrífuga e removido através da saída do concentrado. Em uma centrífuga trifásica, o sistema defletor é construído dentro da centrífuga. O sistema defletor impede que o óleo seja descarregado com a água. O óleo (o fluido da fase mais leve) é coletado entre os dois defletores e retirado da parte superior.

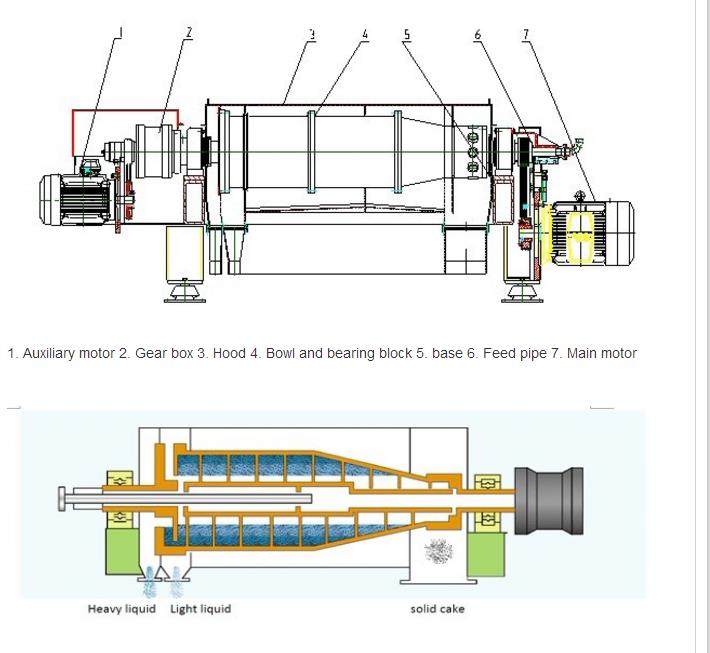

Diagrama Operacional da Centrífuga Decanter:

A operação básica inclui as seguintes peças da centrífuga e como elas funcionam:

O material de alimentação entra na centrífuga através da entrada do tubo de alimentação em uma extremidade da centrífuga

Devido à força centrífuga, as partículas mais pesadas são empurradas através do líquido e coletadas na parede interna da tigela; a rotação de alta velocidade da tigela separa os materiais sólidos e líquidos

A rotação contínua do recipiente pode ser realizada por um VFD (Variable Frequency Drive)

O transportador de rolagem (rolagem) dentro da tigela gira a uma velocidade ligeiramente diferente da tigela (velocidade diferencial)

O transportador helicoidal raspa continuamente os sólidos da parede interna do recipiente e os move na direção da área de descarga de sólidos da centrífuga cônica

O líquido (centrado) se move na direção oposta dos sólidos devido à Lei de Pascal (ou um sistema de tubulação combinada) e porque a extremidade de descarga de sólidos é vedada pelos sólidos

A velocidade diferencial da centrífuga controla o tempo de retenção de sólidos; quanto mais tempo os sólidos ficam sob força g, mais secos os sólidos se tornam no processo de desidratação

Centrífugas Decanter para Espessamento e Desaguamento de Lodo

O custo do armazenamento, transporte e uso final ou descarte de biossólidos pode impactar significativamente a escolha de centrífugas decantadoras para realizar funções de espessamento ou desidratação. De modo geral, o espessamento do lodo antes da desidratação reduzirá o tanque necessário para armazenamento, removendo a água; a desidratação funciona para remover mais água, produzindo um material de torta mais seco (fonte: EPA - Centrifuge Thickening and Dewatering of Biosolids).

De acordo com a ScienceDirect, o espessamento de lodo normalmente produz concentrações de sólidos de lodo na faixa de 3% a 7%, o que resulta em uma redução de volume de 80%. Vários fatores determinam se um sistema de espessamento de lodo é suficiente no tratamento de biossólidos. Esses incluem:

Tipos de lama

Lodo Ativado por Resíduos (WAS) / Lodo Secundário – (0,8-1,3% TS)

Possui separação natural da água livre (flocos) e é facilmente configurável

Pouco ou nenhum polímero é necessário. (*)(**)

* As centrífugas decantadoras tradicionais utilizadas para espessamento de lodo podem funcionar com pouco ou nenhum polímero, mas requerem maior consumo de energia ou a capacidade do equipamento é limitada. Outras tecnologias de espessamento (tambor rotativo, correia gravitacional, DAF) precisam de polímero para produzir concentração de sólidos de 4 a 5%. **O Espessador de Lodo SHENZHOU atingirá 4-5% de concentração de sólidos sem usar polímero, com 50% menos consumo de energia e maior capacidade em comparação com centrífugas decantadoras tradicionais.

Lodo Primário - (1,5-5% TS)

Os sólidos são pesados e endurecíveis, mas carregados de material coloidal (turvo).

Difícil de remover partículas finas

Geralmente é necessário polímero

Lodo Digerido – (1,5-3% TS)

Não é facilmente configurável;

Geralmente é necessário polímero

Custos de transporte com base em tonelagens

Porcentagem de aterro de requisitos de concentração de sólidos

Se o lodo pode ser descartado em uma lagoa de lodo

O espessamento do lodo usando uma centrífuga decantadora antes de um processo de tratamento de digestão reduzirá o tamanho do digestor e pode ser usado antes do armazenamento do lodo e de aplicações em solo líquido. Dependendo da utilização do produto de lama (descartado, aplicado no solo ou seco), quanto mais seco for o produto, mais rentável será o seu armazenamento, transporte e eliminação.

Desidratação de Lodos

A desidratação mecânica com uma centrífuga decantadora pode resultar em uma redução de 95% no volume e uma concentração entre 15% a 35% de sólidos secos, em comparação com uma redução de 80% no volume e uma concentração de sólidos de 3% a 7% com uma operação apenas de espessamento de lodo . Ao remover mais água e, assim, produzir uma torta mais seca, a desidratação oferecerá economias significativas nos custos de tratamento, manuseio e descarte.

As vantagens da desidratação incluem o seguinte (fonte: EPA - Ficha técnica de tecnologia de biossólidos sobre espessamento e desidratação por centrífuga):

Reduz o volume, economizando dinheiro em armazenamento e transporte

Elimina líquidos livres antes do descarte em aterro

Reduz os requisitos de combustível se os resíduos forem incinerados ou secos por calor

Elimina poças e escoamento

Otimiza a secagem ao ar e muitos processos de estabilização

Em uma centrífuga de desidratação Centrisys, quanto mais o equipamento funciona, mais afinada se torna a configuração. O controlador da centrífuga não apenas inicia automaticamente o sistema da centrífuga, mas o pacote de controle também permite que o operador pré-selecione o modo em que a centrífuga deve operar. Uma centrífuga decantadora Centrisys normalmente é 95% otimizada em 45 minutos após a inicialização. O Rotodiff® O backdrive hidráulico fornece feedback instantâneo (através de uma correlação de pressão) do nível de sólidos da torta com mais precisão do que pode ser determinado pela observação visual. Uma vez alcançada a pressão desejada, o retrocesso hidráulico Rotodiff mantém o nível de sólidos da torta, apesar da alteração da concentração de alimentação por meio de um controlador proporcional integral. O operador da planta precisará ocasionalmente observar o concentrado e ajustar o polímero adequadamente, mas o sistema permanece otimizado com muito pouca atenção do operador.

Desempenho do processo. As lamas municipais e as expectativas de desempenho são difíceis de classificar completamente devido às amplas variações dos diferentes processos, bem como às contribuições domésticas e industriais para a biomassa.

É necessário:

Definir características do lodo

Caracterizar os níveis ótimos de desempenho esperados no equipamento

Definições de lama. Para quantificar melhor o desempenho, é necessário definir limites e qualificar melhor os termos. Todos os tipos de lamas definidos abaixo assumem que as contribuições industriais são inferiores a 20% da concentração final de sólidos desidratados e que são empregues processos convencionais de tratamento de águas residuais. Presume-se que os aditivos químicos (como o permanganato de potássio utilizado no controle de odores) não afetam significativamente o condicionamento do lodo.

Primário Bruto:

Presume-se que os sólidos de alimentação saem do fundo de um clarificador primário e, portanto, têm uma consistência de 2 a 7% ts. Para espessamento antes da digestão anaeróbica ou transporte em caminhão-tanque, a torta de 5 a 10% ts é especificada com recuperação de +95% e é facilmente obtida.

Lodo Ativado por Resíduos:

A maioria dos sólidos de alimentação varia de 0,4 a 2,0% ss. O espessamento do lodo sem polímero produz uma torta de 4 a 6% para especificações de recuperação de 85 a 90%. O polímero é necessário em níveis mais elevados de recuperações e/ou durante o espessamento de 7 a 10%. A desidratação e a desidratação com alto teor de sólidos normalmente ocorrem em níveis de recuperação de 90 a 95%.

Lodo Primário/Secundário Misto Bruto:

Várias combinações de lodo misto primário e secundário são normalmente encontradas em concentrações entre 3 – 6% sst. Esta análise assume uma mistura 50:50 de tipos de lodo. Níveis de recuperação de +95% são normalmente alcançados usando polímero para todos os modos de separação.

Lodo misto digerido anaerobicamente:

Assumindo uma mistura 50:50 de lodo primário e secundário para o digestor, a alimentação de sólidos com 2 a 4% de tss normalmente resulta em especificações com recuperação de +95% com polímero.

Lodo Digerido Aerobicamente:

Para lodo digerido aeróbica, normalmente resulta em sólidos de alimentação de 1 a 2,5% ss. O polímero é usado para efetuar separações com recuperação de 90 a 95%.

Glossário de termos usados nesta seção

| Biossólidos | Matéria orgânica reciclada de esgoto especialmente para nós na agricultura como fertilizante. Lodo de esgoto tratado. |

| Bolo | A substância seca (sólidos de lodo) de uma operação de centrífuga decantadora. |

| Centralizar | O líquido descarregado de uma centrífuga após a maioria dos sólidos ter sido removida. |

| Força centrífuga | A força (força não real) necessária para fazer as coisas funcionarem como você imaginaria em um referencial em aceleração. |

| Tecnologia Contracorrente | No fluxo contracorrente, os dois fluxos se movem em direções opostas. Sob alta força centrífuga, os sólidos mais pesados migram radialmente para fora em direção ao reservatório, deslocando o líquido mais leve para a superfície da piscina em um raio menor. |

| Força G | Uma força externa que atua sobre um corpo girando em torno de um eixo. |

| Milhões de galões por dia (MGD) | A medição da água que uma instalação processa todos os dias. |

Lodo | O material residual semissólido que sobra do tratamento de águas residuais. |

Pasta | Uma mistura turva de líquido e sólido; uma mistura aquosa de matéria insolúvel. |

| STP | Estação de Tratamento de Esgoto |

Sólidos Totais (ST) | A combinação do total de sólidos dissolvidos e do total de sólidos suspensos em um líquido. |

Total de Sólidos Suspensos (TSS) | A porção de partículas finas, estas não se dissolvem, que permanece suspensa na água. |

Unidade de frequência variável (VFD) | Controlador de motor que aciona um motor elétrico variando a frequência e a tensão de sua fonte de alimentação. O VFD também tem a capacidade de controlar a aceleração e desaceleração do motor durante a partida ou parada. |

Lodo Ativado por Resíduos (WAS) | A quantidade excessiva de microrganismos que deve ser removida do processo de tratamento biológico de águas residuais para manter em equilíbrio a proporção de biomassa e a carga poluente recebida. |

Qual é a velocidade diferencial de uma centrífuga?

A velocidade diferencial de uma centrífuga é a diferença entre a velocidade do recipiente e a velocidade da rolagem.

Supondo que a velocidade da tigela seja de 3.000 RPM

Se a rolagem estiver avançando a 1 RPM de velocidade diferencial - a velocidade de rolagem é 3001

Se a rolagem estiver atrasada em 1 RPM de velocidade diferencial - a velocidade de rolagem é 2.999

Uma centrífuga decanter Centrisys tem a capacidade de operar tanto como scroll inicial quanto atrasado. Um pergaminho principal corre mais rápido que a tigela. Uma rolagem atrasada corre mais devagar que a tigela. Este design inovador do scroll prolonga a vida útil dos bicos de descarga tanto no reservatório quanto no scroll. O benefício para nossos clientes é menos manutenção, já que um scroll pode operar tanto como adiantado quanto atrasado.

Por que a velocidade diferencial de uma centrífuga é necessária para a desidratação de lodo?

Supondo que o scroll tenha 15 conjuntos de voos e uma velocidade diferencial de 1, os sólidos que são empurrados através da centrífuga (da entrada de alimentação até a descarga de sólidos) permanecerão na centrífuga por no máximo 15 minutos sob força G. O tempo de retenção de sólidos é determinado pela velocidade diferencial. Quanto mais tempo os sólidos permanecerem na centrífuga, mais secos eles ficarão. Uma velocidade diferencial mais baixa resulta em bolo mais seco.

Ao aumentar a velocidade diferencial de 1 RPM para 2 RPM, o tempo de retenção de sólidos é reduzido pela metade. Então agora, em vez de os sólidos permanecerem 15 minutos na centrífuga sob a força G, eles permanecerão apenas 7 minutos e meio, resultando teoricamente em um bolo mais úmido, mas em um concentrado mais limpo. Ao duplicar a velocidade diferencial, o estoque de sólidos dentro da centrífuga é reduzido pela metade; há mais espaço disponível para esclarecimentos, resultando em uma central mais limpa.

A velocidade diferencial de uma centrífuga é vital para a desidratação ao calcular o nível de secagem desejado da torta versus o rendimento geral da operação crítica. Novamente, um diferencial menor significa mais tempo na centrífuga e resulta em uma torta mais seca. Considerando que um diferencial mais alto significa menos tempo na centrífuga, um sólido mais úmido, mas um concentrado mais limpo e mais capacidade de galões por minuto (gpm).

Qual é a maneira mais rápida de verificar se a velocidade diferencial está definida corretamente em uma centrífuga decanter?

O indicador mais rápido de uma velocidade diferencial ajustada corretamente é a limpeza do centro. Contanto que o concentrado esteja límpido e limpo, a velocidade diferencial pode ser reduzida para otimizar a secura dos sólidos do bolo.

É impossível ver a secura dos sólidos do bolo, mas é visualmente possível ver imediatamente a clareza do concentrado e ajustar com base em quão limpo ou sujo o concentrado se torna durante a otimização. Ao ajustar o diferencial, se o centro ficar sujo ou turvo, isso é um indicador de que a velocidade diferencial real está muito baixa. Muitos sólidos estão sendo armazenados na centrífuga, o que faz com que o concentrado fique turvo e sujo.

Você deve ter notado que a centrífuga não está funcionando conforme o esperado ou os sólidos estão muito úmidos, o concentrado está muito turvo. Conforme observado em nosso vídeo, Verificando a calibração da velocidade diferencial, você pode fazer alterações temporárias e verificar a velocidade diferencial sem interromper o processo seguindo estas etapas:

Inicie sua centrífuga e coloque o sistema de alimentação em manual

Certifique-se de que a pressão BAR esteja baixa, abaixo de 20 BAR

Vá para a página de controle de curva no painel de controle

Selecione Delta N e insira um valor mais alto, pressione enter

Certifique-se de que o valor real inserido seja aceito

O diferencial real deve mudar para o valor definido dentro de 30 segundos

Defina o valor de volta para um RPM

Certifique-se de que a velocidade diferencial mude para o valor definido (uma pequena variação como 0,5 RPM é aceitável)

Isto confirma que a válvula de controle e o sistema hidráulico estão respondendo

Se o RPM real não responder, a centrífuga precisará ser recalibrada

Redefinir o valor Delta N para a configuração original

Entre em contato com a Centrisys se tiver alguma dúvida sobre como recalibrar a velocidade da sua centrífuga.

A Importância de Equilibrar uma Centrífuga Decanter em Velocidade Operacional

Assim como a velocidade diferencial de uma centrífuga precisa ser recalibrada se ela estiver funcionando fora de seus parâmetros operacionais normais, o recipiente e a rolagem da centrífuga precisarão ser reequilibrados sob certas condições. Esta seção abordará os meandros do balanceamento de uma centrífuga e por que é importante balancear na velocidade operacional.

Por que equilibrar uma centrífuga Decanter?

Uma centrífuga decantadora desequilibrada é como ter pneus de carro desequilibrados. Quando um pneu está desequilibrado, ele bate na estrada, o que resulta em vários problemas de desempenho envolvendo direção, velocidade, segurança e desgaste prematuro de peças. Subestimar o poder do balanceamento preciso da centrífuga é um grande erro. Altas vibrações causam danos prematuros e desgaste às peças e componentes estruturais da centrífuga, criando custos de reparo mais caros e tempo de inatividade desnecessário do processo.

Quando uma centrífuga decanter deve ser balanceada?

O balanceamento da centrífuga do decantador deve ser realizado após um grande reparo ou reconstrução após 15.000 a 20.000 horas, ou sempre que houver excesso de ruído e vibração durante a operação.

Quais partes de uma centrífuga decanter precisam ser balanceadas?

Normalmente, o recipiente e a rolagem da centrífuga são balanceados. Cada um será equilibrado separadamente. Mas então eles serão balanceados e testados em conjunto para garantir que funcionem sem problemas e estejam dentro das especificações operacionais exigidas.

Onde e como uma centrífuga decanter deve ser balanceada?

É importante equilibrar uma centrífuga na velocidade operacional. As centrífugas podem funcionar em velocidades muito altas: 2.000 a 4.000 vezes a velocidade da gravidade (o que é conhecido como força G). A única maneira de equilibrar com precisão o recipiente e a rolagem da centrífuga é equilibrá-los em suas velocidades normais de operação.

Balancear equipamentos em altas velocidades, como você pode imaginar, não é aconselhável sem a devida proteção e protocolos. É por isso que na Centrisys criamos uma abordagem inovadora com nosso bunker de balanceamento de última geração.

Centrífugas enviadas à Centrisys para reparo ou reconstrução e que necessitam de balanceamento são feitas em nosso Centrifuge Balancing Bunker. Este espaço de loja dedicado proporciona a segurança e proteção necessárias aos colaboradores e clientes que vêm presenciar a operação. Ele não apenas proporciona redução de ruído durante o balanceamento em alta velocidade, mas também proporciona uma medida de segurança muito necessária para nossos operadores e técnicos de serviço.

Além da segurança de nossa equipe, nosso bunker de balanceamento de centrífuga tem 13' de profundidade, 20' de largura e 40' de comprimento. Dezesseis caminhões de concreto foram usados para despejar o bunker para garantir a base mais forte possível. Dois guindastes de 15 toneladas movem os recipientes da centrífuga e rolam para dentro e para fora do poço. Um teto retrátil de aço e concreto envolve o bunker quando o balanceador está operando.

A máquina de balanceamento Schenck HM7U pode equilibrar velocidades operacionais em centrífugas com diâmetro de 44” ou superior e lidar com rotores maiores e mais pesados. A criação deste bunker de balanceamento de última geração é o passo natural para a fabricação e manutenção da próxima geração de centrífugas.

Os clientes que não desejam estar presentes para balanceamento em nossas instalações de serviço podem receber as leituras de balanceamento diretamente através do acesso a uma interface web.

O balanceamento preciso da centrífuga com velocidade operacional igual ou superior é o primeiro passo crítico para executar um programa de manutenção preventiva bem planejado. Isso manterá a centrífuga decantadora funcionando perfeitamente e minimizará reparos e tempo de inatividade desnecessário.

Bem-vindo a todos os que se preocupam com a separação e filtragem para trabalhar conosco, e também estamos procurando os agentes qualificados em todo o mundo para fornecer um melhor serviço e marketing profundo.

Copyright © 2025 Shenzhou Group Co., Ltd/Liaoyang Shenzhou Machinery Equipment Co., Ltd - www.lnszjx.com Todos os direitos reservados.辽ICP备18010813号-1