Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Центрифуга для производства масла авокадо.

Линия холодного отжима масла авокадо, оборудование для экстракции свежего масла авокадо, нерафинированное, экстра-девственное масло авокадо холодного отжима

Для получения оптимального качества масла плоды авокадо не должны быть перезрелыми, а также должны иметь минимальное количество гнили или других послеуборочных дефектов (таких как посерение мякоти из-за длительного хранения).

Было установлено, что количество масла, извлекаемого из зрелых и спелых авокадо в начале сезона, составляет лишь приблизительно 75% от максимального количества масла, содержащегося в мякоти (15% масла по свежему весу), по сравнению с более поздним периодом сезона, когда можно извлечь более 90% доступного масла, что соответствует максимальному выходу масла (≈25% масла по свежему весу).

EXTRACTION OF AVOCADO OIL

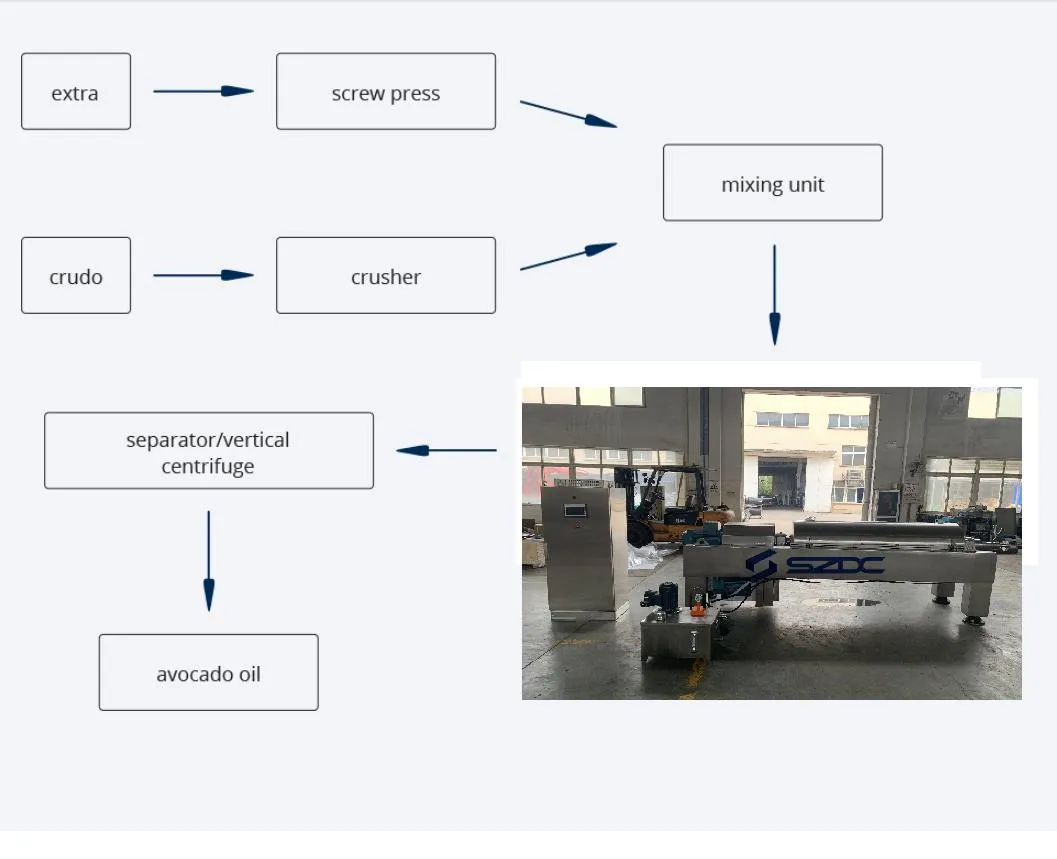

Процесс извлечения масла из спелых авокадо представляет собой механическую экстракцию, аналогичную экстракции оливкового масла, с дополнительным этапом удаления кожуры и косточки (семени).

После этого мякоть измельчают в пасту, а затем перемешивают в течение 40-60 минут при температуре 45-50°C. Это более высокая температура перемешивания, чем та, которая используется для экстракции оливкового масла, но она все еще считается холодным отжимом для масла авокадо. Немного более высокая температура способствует извлечению масла из маслосодержащих клеток и не влияет на качество масла.

Масляная и водная фазы отделяются от пульпы с помощью высокоскоростной центрифуги для декантации, а затем масло отделяется от воды в центрифугах для окончательной полировки. Пульпа из центрифуги для декантации и отходы кожуры/семян возвращаются в сады для улучшения почвы и мульчирования, или используются в качестве корма для животных.

Масло авокадо, полученное из здоровых плодов (без гнили, физиологических нарушений или повреждений), будет иметь очень низкое содержание свободных жирных кислот (%СЖК) (<0,5% в пересчете на олеиновую кислоту). Кроме того, перекисное число (ПЧ) может быть очень низким (<2 мэкв/кг). Рекомендуемые стандарты для оливкового масла первого холодного отжима для авокадо предусматривают максимальное ПЧ 4 мэкв/кг (таблица 1).

В созревших, здоровых плодах уровень липолиза низкий, что приводит к низкому содержанию свободных жирных кислот (СЖК). Плоды не обязательно перерабатывать сразу после созревания, но следует избегать длительных задержек. Как правило, более высокое содержание СЖК обусловлено низким качеством плодов, задержками в переработке созревших плодов или ненадлежащими производственными практиками.

1. Процесс мытья фруктов

Первая мойка проводится методом погружения для удаления пыли с поверхности фруктов. Мягкий поток воды, создаваемый струйной системой, собирает фрукты с помощью пластикового ковшового элеватора, который выполняет две функции: повторную мойку фруктов путем обливания и капельный полив.

2. Процесс удаления мякоти с фруктов

Затем элеватор подает плоды в машину для удаления косточек, где косточки и около 90% кожуры отделяются от мякоти. Процесс отделения кожуры необходимо калибровать в зависимости от желаемого качества, поскольку доля кожуры в переработанной массе может влиять на пигментный состав масла авокадо.

3. Процесс измельчения целлюлозы

Пульпа (измельченная в процессе удаления камней) с переменным содержанием кожицы закачивается в дисковую дробилку для дальнейшей очистки. Дисковая дробилка непрерывно вращается со скоростью 1400 об/мин. Дисковая дробилка важна для измельчения волокон, оставшихся в пасте, и одновременно для минимизации образования эмульсии.

4. Процесс горизонтального размягчения.

После измельчения пюре из авокадо перекачивается в секцию, оборудованную смесителями (месильными машинами). Каждая смесительная машина состоит из резервуара из нержавеющей стали с центральным шнеком, который медленно и непрерывно перемешивает пюре при контролируемой температуре.

Мелкие капли масла, выделяющиеся в процессе измельчения фруктов, сливаются в крупные капли, которые легко разделяются центрифужной экстракцией. В случае с пюре из авокадо наш опыт показал, что время перемешивания не должно превышать 90 минут, а температура должна быть ниже 50°C.

5. Разделение нефти, воды и пены.

Разделение масла на твердую и жидкую фазы осуществляется с помощью центрифуги-декантера. Это устройство использует центростремительное ускорение для непрерывного разделения смеси твердых частиц и жидкостей с фазами, имеющими различную плотность. По-видимому, лучшей центрифугой-декантером, применимой для экстракции, является трехфазная версия.

В этой машине затор, полученный в результате замешивания, подается вместе с примерно 10-20% горячей воды (той же температуры, что и затор) в зависимости от характеристик продукта. Внутри центрифуги затор разделяется на масло, растительную воду и твердые частицы (отработанную пульпу и остатки кожицы).

Масляная и водная фазы собираются отдельно под декантером. Масляная фаза откачивается в вертикальную центрифугу-очиститель, а водная фаза — в вертикальную центрифугу-концентратор.

6. Очистка и переработка нефти

В воде, вытекающей из декантера, всё ещё содержится определённое количество воды и твёрдых частиц. Вода, полученная из декантера, должна содержать небольшое количество остаточного масла. Система состоит из дисковой центрифуги для окончательной очистки от остаточной воды и твёрдых частиц. Вторая дисковая центрифуга должна использоваться для извлечения остаточных веществ из воды, полученной из декантера.