Надежность, качество и производительность — вот причины, по которым вы в первую очередь приобрели оригинальные детали чаши декантерной центрифуги . Защитите свои инвестиции и поддерживайте производительность декантерной центрифуги, доверяя сертифицированному сервису SENZ текущее техническое обслуживание, аварийное обслуживание, запасные части OEM-качества и другой ремонт.

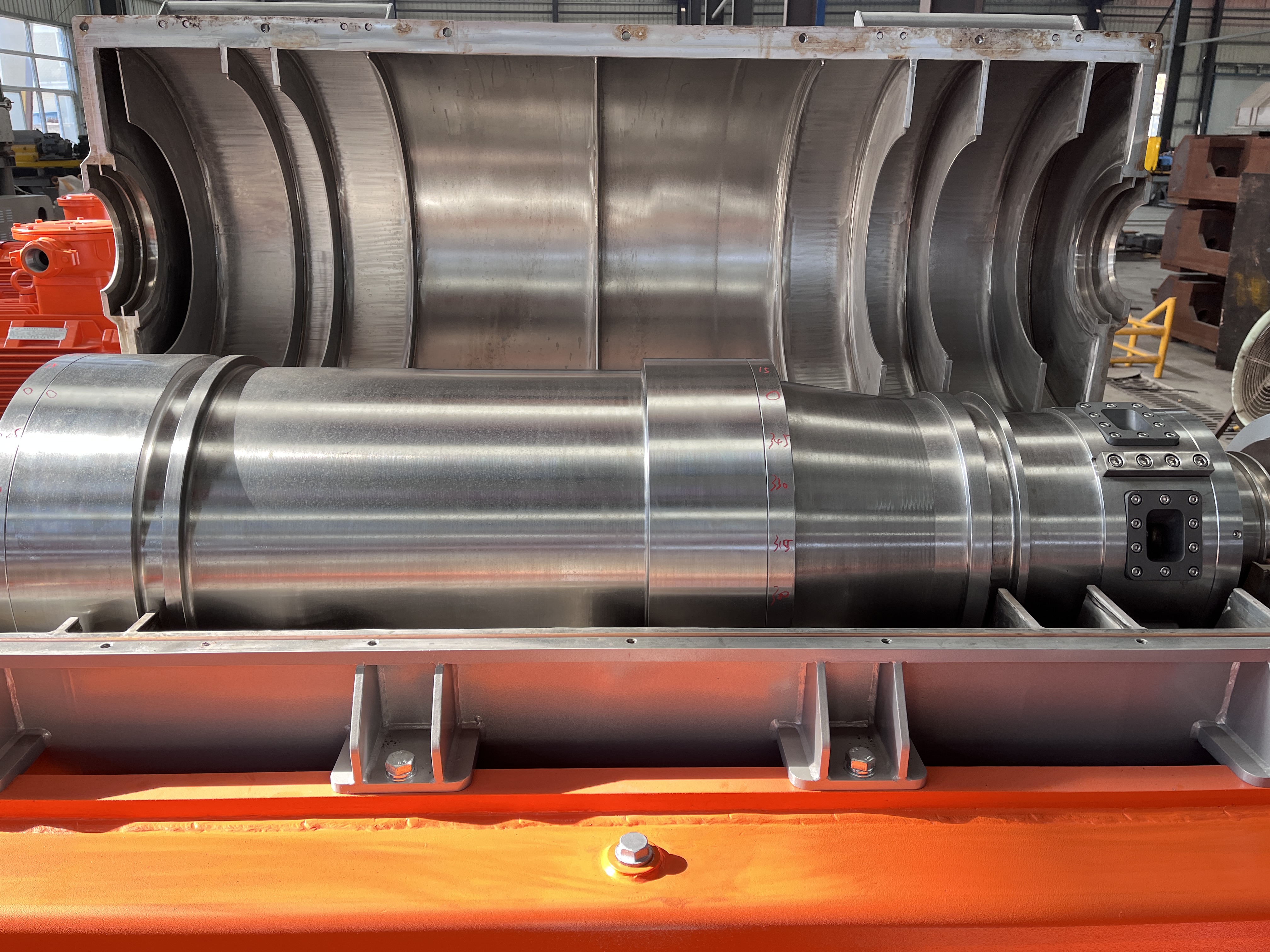

Для декантерной центрифуги чаша является наиболее важной частью, помимо улитки.

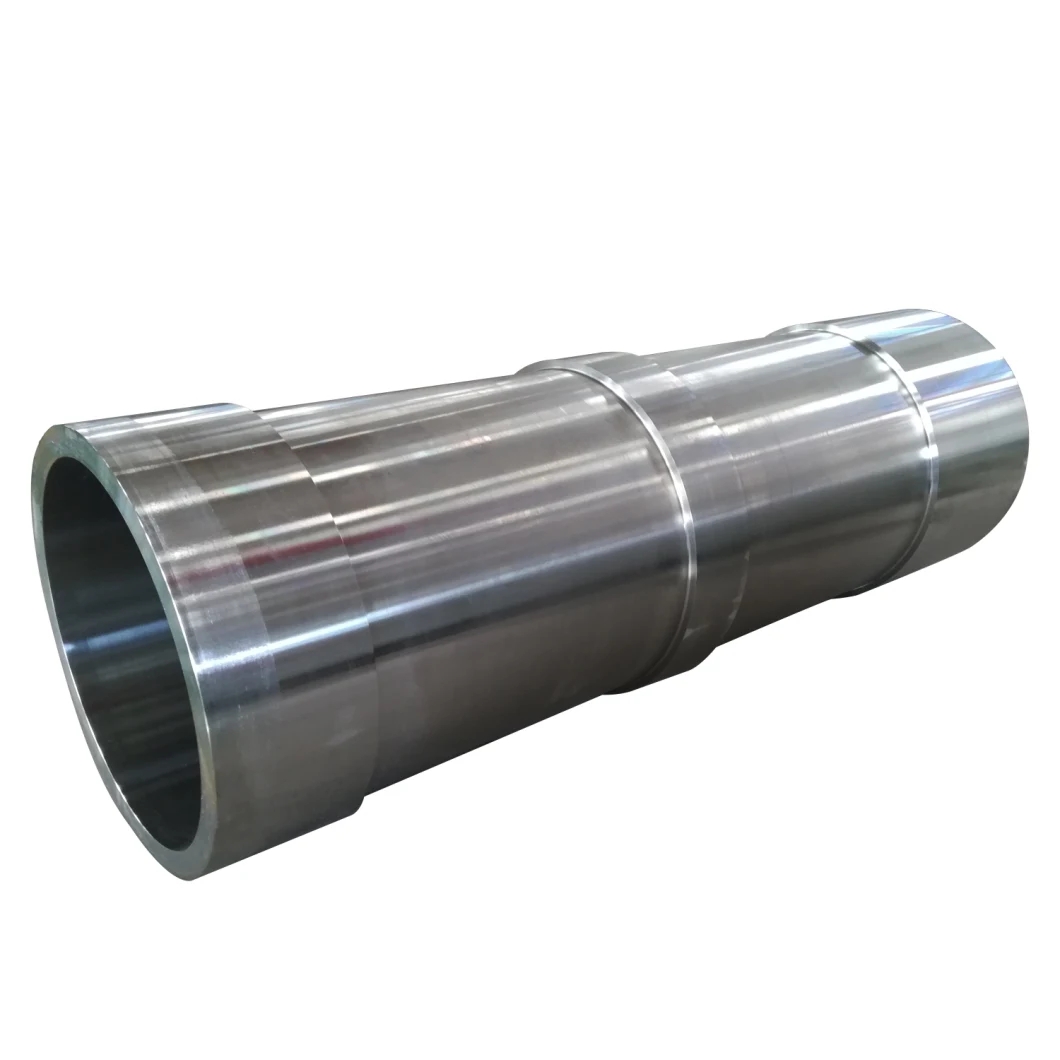

Чаша декантерной центрифуги в основном состоит из большой концевой ступицы, цилиндрической секции, конической секции и маленькой концевой ступицы.

Коническая секция имеет один (или два) ряда отверстий для выпуска твердых частиц. Выпускные отверстия в большинстве случаев облицованы сменными втулками или вкладышами, изготовленными из износостойкого материала, такого как стеллит или карбид вольфрама.

Ступица с большим концом имеет четыре или более отверстий для выпуска жидкости.

| В какой отрасли используется декантерная центрифуга? Принцип работы декантерной центрифуги: Центрифуги полезны в большинстве отраслей промышленности, где твердые вещества, жидкости и газы смешиваются в одно вещество, но разделение компонентов необходимо. Например, декантеры (также известные как центрифуги с твердым корпусом). непрерывно отделяют твердые частицы от жидкостей в суспензиях и поэтому играют важную роль в очистке сточных вод, химической, нефтяной и пищевой промышленности. Основной принцип работы декантерной центрифуги основан на плавучем разделении. Более плотные ингредиенты упадут на дно смеси, а менее плотные окажутся подвешенными вверху. Благодаря большой центробежной силе декантеры вращаются, быстро отделяя находящиеся внутри вещества. До того, как использовались декантеры, для осаждения компонентов требовались часы, но декантерная центрифуга может занять всего несколько секунд. Ключевыми компонентами высокоскоростного отжима являются декантерные и конические чаши. цена декантерной центрифуги Компоненты декантерной центрифуги из дуплексной нержавеющей стали Каково использование декантерной центрифуги? Судя по всему, производители декантерных центрифуг шокированы тем, насколько далеко мы можем зайти, поставляя им высококачественные, полые и однородные детали. Превосходные компоненты декантера отлиты центробежным способом из высококачественной нержавеющей стали, устойчивой к коррозии, загрязнению и требующей сложного обслуживания. В отличие от других металлов, нержавеющая сталь, отлитая центробежным способом, имеет ровное, бездефектное зерно и не имеет пористости, препятствующей утечкам. Детали декантера, отлитые центробежным способом, обычно отличаются высокой прочностью, долговечностью и надежностью. Детали декантерной центрифуги, полученные методом центробежного литья, имеют очевидные преимущества перед поковками и приварными гильзами. Сравните поковки из одного и того же материала: Более низкая цена, центробежное литье и более широкий ассортимент материалов. Тот же материал, его стоимость значительно ниже поковок. Срок строительства короче. Отливка после прямой плавки значительно сокращает сроки строительства. Тот же материал и аналогичные механические свойства поковкам. Сравнительные сварные конструкции Детали центробежного литья нелегко деформировать, что особенно важно для высокоскоростных вращающихся деталей! Хорошая однородность материала Широкий выбор материалов Материалы компонентов декантерной центрифуги: Дуплексная сталь – 2205, ASTM A890 CD4MCuN и т. д. Аустенит — ss304, ss316L и т. д. Сплавы на основе никеля. |

Корпус чаши центробежного литья Различная нержавеющая сталь |  |

| Обработка на станке с ЧПУ OEM-деталей чаши декантерной центрифуги Мы используем технологию хонингования, чтобы обеспечить абсолютную точность размеров, а также можем выполнить установку и сборку по запросу. Наш ассортимент дополняет надежная служба доставки. Для наших клиентов это означает отсутствие траты времени на координацию и максимальную надежность обработки: короткие сроки производства и неизменно высокое качество. На протяжении более десятилетий SENZ поставляет качественную продукцию для промышленных центрифуг, сопровождаемую превосходным сервисом и послепродажной поддержкой. Сегодня традиция продолжается, поскольку продукция SENZ поддерживается международной командой инженеров и специалистов по обслуживанию, которые знают, как обеспечить максимальную эффективность работы ваших декантерных центрифуг. Наши специалисты по техническому обслуживанию, прошедшие обучение на заводе-изготовителе, готовы выполнить ремонт на месте или по требованию, провести обучение, устранить неполадки и проконсультировать. |

Компоненты декантерной центрифуги --- Лучшее решение Наиболее важным фактором, который следует учитывать при производстве компонентов декантерной центрифуги или проектировании совершенно нового узла декантера с использованием машины для литья деталей конусной центрифуги, является то, что толщина чаши декантера и стенки трубы должна быть достаточно тонкой, чтобы соответствовать проектным спецификациям, сохраняя при этом структурную целостность. требуется для компонентов. Введение Цилиндры и конические чаши из нержавеющей стали для декантерных центрифуг изготавливаются методом центробежного литья. Чаши декантера, конусы чаш и цилиндры чаш обычно изготавливаются различных размеров посредством центробежного литья и дополнительной механической обработки. Их можно приобрести как единую деталь или уже собранными/сваренными с цилиндром из нержавеющей стали. | Преимущества центробежного литья При центробежном литье детали обладают большей прочностью, поскольку структура зерен более плотная. Его механические свойства практически одинаковы во всех направлениях, поскольку этот процесс позволяет лучше контролировать направленное затвердевание. В результате повышенной структурной плотности компонент имеет более длительный срок службы и более устойчив к нагрузкам. Улучшенная структурная однородность и уменьшенная внутренняя пористость компонентов также способствуют повышению прочности деталей. Процесс литья включает в себя вращение формы, при которой к расплавленному металлу оказывается сильное давление. Отделяя более легкие загрязнения и примеси от более плотного металла, эти примеси можно удерживать в отверстии детали, сводя к минимуму риск образования слабых мест или пористости. После литья эти примеси удаляются механической обработкой, в результате чего получается продукт высокой чистоты. Снижение производственных затрат и повышение чистоты окажут положительное влияние на эффективность. По мере накопления примесей на внутренней поверхности изделия и их механической обработки количество бракованных деталей и брака уменьшается. Благодаря более короткому времени установки и производства вы экономите много денег. |

|  |

|  |

Приглашаем всех, кто занимается разделением и фильтрацией, работать с нами, и мы также ищем квалифицированных агентов по всему миру для обеспечения лучшего обслуживания и глубокого маркетинга.

Авторские права © 2025 Shenzhou Group Co.,Ltd/Liaoyang Shenzhou Machinery Equipment Co.,Ltd - www.lnszjx.com. Все права защищены.辽ICP备18010813号-1