Hochwertiger 2-Phasen-Separator-Dekanterhersteller

Der 2-Phasen-Dekanter ist eine Zentrifuge, bei der die geklärte und abgetrennte Ölphase auf der Flüssigkeitsseite des Dekanters durch Schwerkraft abgelassen wird, während die schwere Flüssigkeitsphase den Dekanter zusammen mit den Feststoffen verlässt.

Die Dekanterzentrifuge kommt zum Einsatz, sobald der Feststoffgehalt der zu verarbeitenden Suspension besonders hoch ist. Diese Zentrifugen bieten die Vorteile einer hohen Klärleistung und maximalen Entwässerung sowie der Trennung von Flüssigkeiten bei gleichzeitiger Abtrennung von Feststoffen. Zu den wichtigsten Anforderungen zählen eine hohe Trommeldrehzahl, ein leistungsstarker Antrieb für die Schnecke und eine Schneckendrehzahl, die sich automatisch an die Feststoffbeladung im Aufgabematerial anpasst. Dank ihrer Vielseitigkeit und des technologischen Know-hows von Huading Separator kann die Dekanterzentrifuge für ein breites Spektrum an Prozessaufgaben eingesetzt werden – von der Klärung über die Trennung, Klassierung, Konzentration und Wäsche bis hin zur Extraktion.

Dekanterzentrifugen-Konstruktionen:

━ Klärdekanterzentrifuge zur Klärung von Flüssigkeiten

━ Entwässerungsdekanterzentrifuge zur maximalen Feststoffkonzentration

━ Dekanterzentrifuge zur Konzentration von Feststoffen

━ Dekanterzentrifuge zur Trennung von Flüssigkeitsgemischen und gleichzeitigen Trennung von Feststoffen

━ Klassier-Dekanterzentrifuge zur Extraktion verschiedener Feststofffraktionen

━ Extraktionsdekanterzentrifuge zur Gewinnung wiederverwendbarer Materialien

MAIN COMPONENTS

Die Dekanterzentrifuge besteht im Wesentlichen aus der Trommel, der Förderschnecke, dem Getriebe, dem Rahmen mit der Haube, der Zuführungs- und der Austragseinrichtung.

Trommel:

Der Kelch einer modernen Karaffe besteht aus einem zylindrischen Rohr mit Flanschen an beiden Enden. An einem Ende ist der Flüssigkeitsauslaufstutzen, am anderen der Kuchenablaufstutzen (auch als „Strand“ bezeichnet) angeschraubt. Bei den ersten zylindrischen Kelchen wurde der Strand durch ein Füllstück am Kelchende gebildet. Bei modernen Kelchen, insbesondere den größeren, ist der Strand an einem Ende des zylindrischen Abschnitts mit einem Flansch verschraubt, wobei es zur Fixierung eine gewisse Überlappung gibt.

Die Wandstärke der Trommel wird durch das verwendete Konstruktionsmaterial, die maximale Drehzahl der Trommel und das maximale Gewicht des in der Trommel befindlichen Prozessmaterials (Zulauf, Zentrat oder Filterkuchen) bestimmt. Daher kann die Dichte des verwendeten Prozessmaterials einen wesentlichen Einfluss auf die sichere Betriebsdrehzahl der Trommel haben.

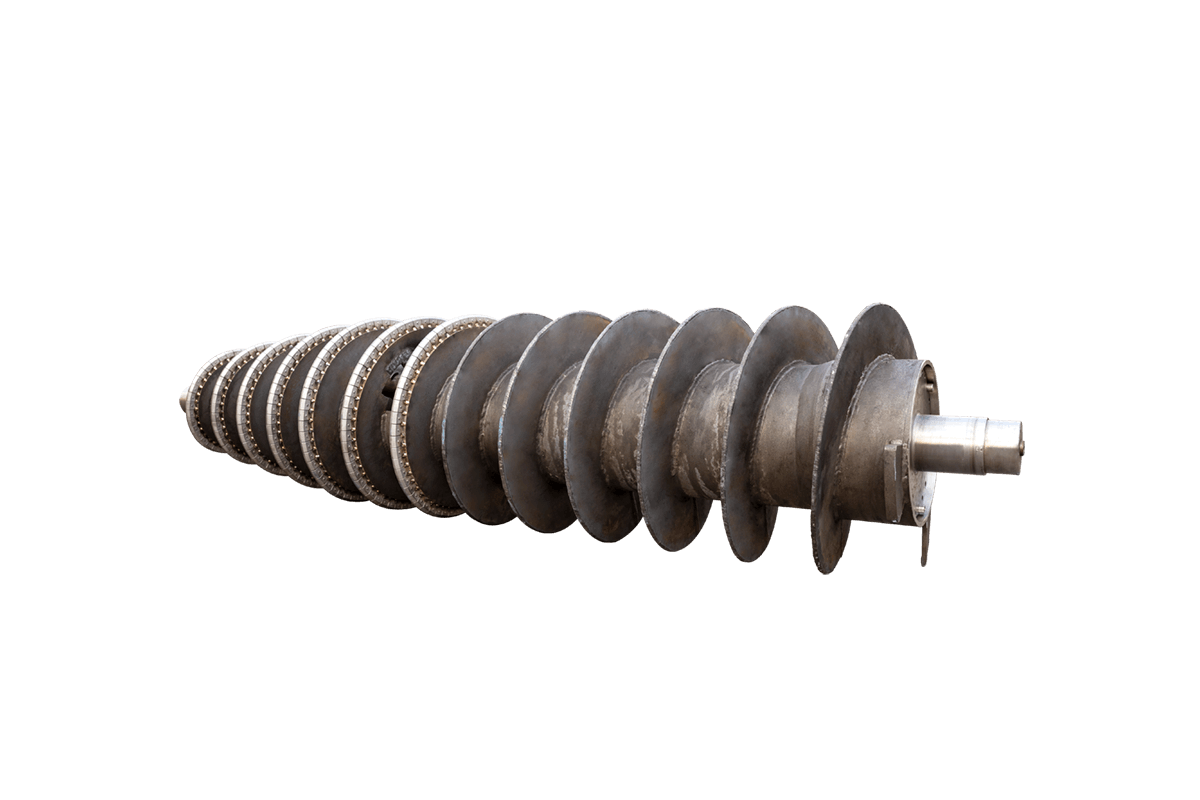

SCREW CONVEYOR

Die Förderschnecke (oder Schnecke) hat die Form einer archimedischen Schraube und sitzt zwischen den beiden Endstücken des Förderkorbs und der Trommel. Das Spiel beträgt weniger als 2 mm. Sie erfüllt mehrere Funktionen: Sie transportiert nicht nur das verfestigte Material im zylindrischen Trommelabschnitt und den Förderkorb hinauf, sondern nimmt auch das Aufgabematerial auf und beschleunigt es auf Trommeldrehzahl.

In seiner einfachsten Ausführung besteht das Förderband aus einer zylindrischen Nabe, auf die mehrere Mitnehmer aufgeschweißt sind und so eine spiralförmige Förderschnecke bilden. Die Lager und zugehörigen Dichtungen des Förderbandes befinden sich an beiden Enden der Nabe. Zwischen den Lagern liegt eine Kammer, die sogenannte Zuführzone, die von den Lagern abgedichtet und isoliert ist.

GEARBOX

Das Getriebe ist ein wesentlicher Bestandteil der rotierenden Baugruppe und erzeugt den Drehzahlunterschied zwischen Fördertrommel und Förderschnecke. Üblicherweise dreht sich die von einem Planetengetriebe angetriebene Förderschnecke etwas langsamer als die Fördertrommel. Es gibt zwei Haupttypen von Getrieben, die in Dekantern eingesetzt werden: das Planetengetriebe und das Zyklongetriebe.

Das Getriebe ist ein wesentlicher Bestandteil der rotierenden Baugruppe und erzeugt den Drehzahlunterschied zwischen Fördertrommel und Förderschnecke. Üblicherweise dreht sich die von einem Planetengetriebe angetriebene Förderschnecke etwas langsamer als die Fördertrommel. Es gibt zwei Haupttypen von Getrieben, die in Dekantern eingesetzt werden: das Planetengetriebe und das Zyklongetriebe.

FRAME AND HOOD

Üblicherweise wird der Rahmen aus Stahlprofilen (U- oder Kastenprofilen) gefertigt. Er muss die rotierende Baugruppe stabil stützen. Die Flächen der Hauptlagerböcke werden präzise in derselben Ebene und fluchtend bearbeitet, um eine Längs- oder Querverlagerung der rotierenden Baugruppe zu vermeiden, die zu vorzeitigem Lagerausfall führen würde.

Rahmen und Haube fungieren als Bindeglied zwischen dem hohen g-Feld der rotierenden Baugruppe und dem stationären Bereich um sie herum.

MAIN AND BACK DRIVE

Der Hauptantrieb der Zentrifuge besteht üblicherweise aus einem Elektromotor, der auf Gleitschienen am Rahmen oder Hilfsrahmen montiert und über Keilriemen mit der Antriebsscheibe der Zentrifuge verbunden ist. Eine speziell angefertigte Riemenabdeckung schützt die beiden Riemenscheiben und Riemen. Motoren an größeren Dekantern können mehrere hundert Kilowatt Leistung verbrauchen. Solche großen Motoren sind häufiger direkt auf dem Boden montiert. In diesem Fall ist eine spezielle Riemenspannvorrichtung integriert, um die unterschiedlichen Bewegungen der rotierenden Baugruppe auszugleichen.

Das Rückantriebssystem dient der Steuerung der Drehzahl der Getrieberitzelwelle (und damit der Differenzdrehzahl des Förderbandes) beispielsweise mittels eines Motors oder einer Bremse. Es kann, analog zum Hauptantrieb, gegenüber der Getriebewelle versetzt angeordnet sein.

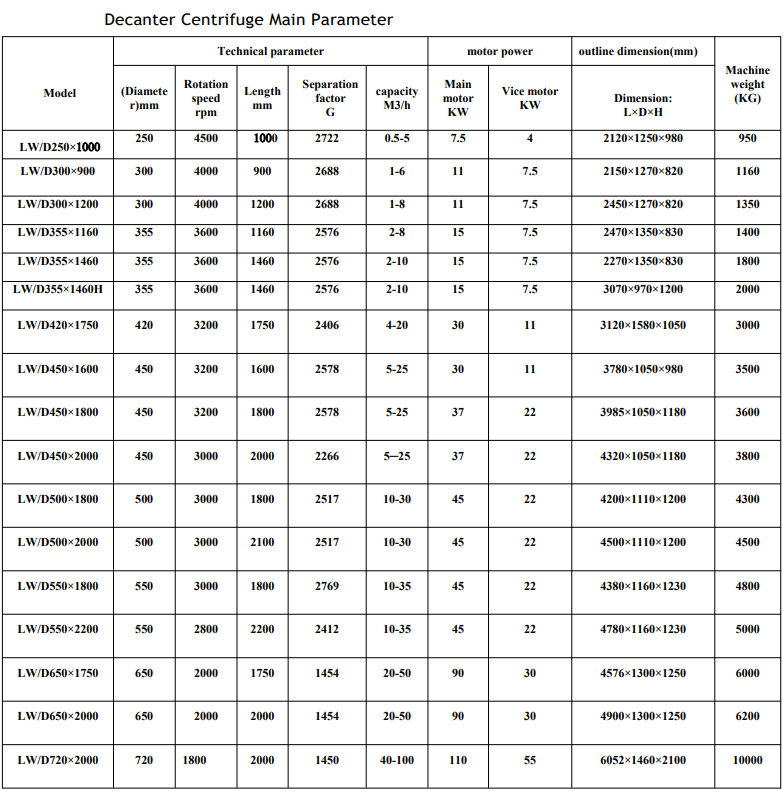

Technischer Parameter: