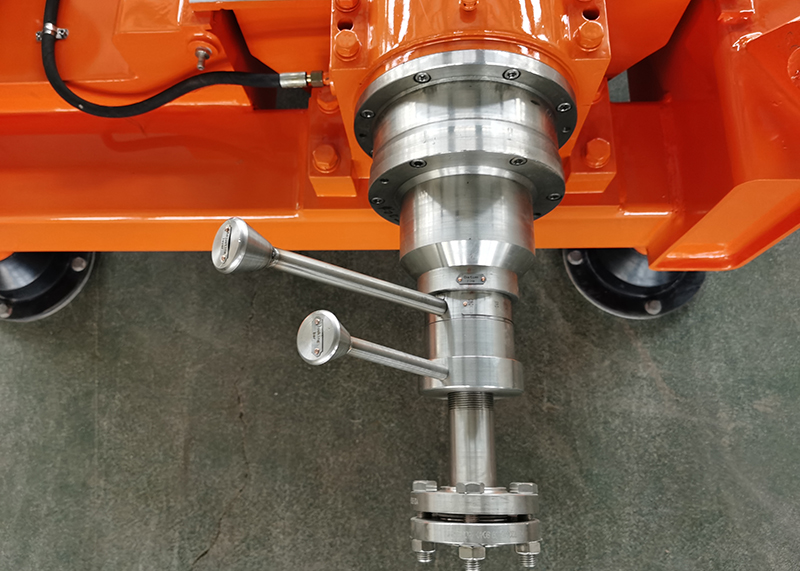

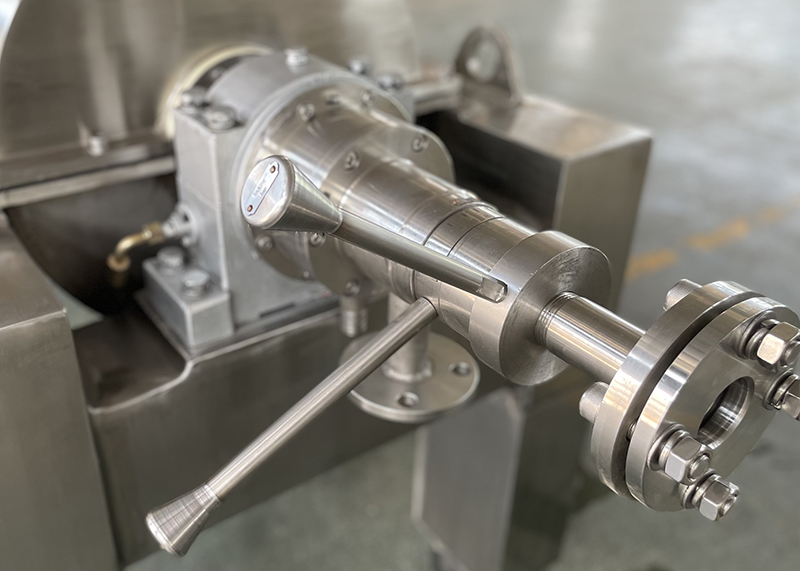

¡La estructura de la bomba centrípeta tiene un mejor efecto de separación y cumple con los requisitos de los clientes en cuanto a claridad del líquido!

Como funciona

El producto de alimentación se bombea a la centrífuga decantadora a través de la entrada. El alimento va a un recipiente horizontal que gira. El cuenco se compone de una parte cilíndrica y una parte cónica. La separación se realiza en la parte cilíndrica del bol. La rápida rotación genera fuerzas centrífugas de hasta 4000 x g. Bajo estas fuerzas, las partículas sólidas con mayor densidad se recogen y compactan en la pared del recipiente. Una espiral (también tornillo o transportador de tornillo) gira dentro del recipiente a una velocidad ligeramente diferente. Esta diferencia de velocidad se llama velocidad diferencial. De esta manera la espiral transporta las partículas sedimentadas a lo largo de la parte cilíndrica del recipiente y hasta la parte cónica final del recipiente. En el extremo más pequeño de la parte cónica del recipiente, los sólidos deshidratados salen del recipiente a través de la abertura de descarga. El líquido clarificado sale a través de un disco pelador (bomba centrípeta interna)

Con una centrífuga decantadora de 3 fases, es posible separar 3 fases entre sí en un solo paso del proceso. Por ejemplo, dos líquidos que no se pueden mezclar debido a diferentes densidades (por ejemplo, aceite y agua) se separan de una fase sólida. El líquido pesado (agua) se acumula en el medio entre el aceite y la capa de sólidos. De este modo se pueden extraer del decantador los dos líquidos separados entre sí. Los sólidos se transportan a través del espiral hasta las aberturas de descarga, como ocurre también en la separación de dos fases.[2]

Las aplicaciones típicas de la separación en tres fases son la producción de aceites comestibles como el aceite de oliva, el procesamiento de lodos de aceite, la producción de biodiesel, etc.

Parámetros y factores que influyen en la separación.

A través de la alimentación, el medio de separación a procesar puede introducirse en el centro de la cámara de alimentación de la espiral, donde se acelera. El rendimiento influirá en el tiempo de residencia.[3]

El medio de separación alcanza su velocidad máxima en el recipiente del decantador, provocando que los sólidos se depositen en el diámetro interior del recipiente. Un rasgo característico del cuenco es su forma cilíndrica/cónica.

Existe una diferencia de velocidad entre el recipiente del decantador y la espiral, que se crea mediante un engranaje en las centrífugas decantadoras industriales. La velocidad diferencial determina el contenido sólido en la salida.

Profundidad del estanque / Discos de vertedero

El líquido clarificado fluye hacia el extremo cilíndrico del recipiente del decantador centrífugo, desde donde sale a través de las aberturas de la tapa del recipiente. Estas aberturas contienen discos/placas de vertedero ajustables con precisión, mediante los cuales se puede ajustar la profundidad del estanque en la cubeta. Los discos de vertedero determinan el volumen de llenado del recipiente.

Separación en 2 fases con decantador:

La centrífuga decantadora horizontal se utiliza principalmente para la separación sólido-líquido y la concentración de aguas residuales de lodos, con estructura avanzada, gran capacidad de manipulación y larga vida útil.

Las centrífugas decantadoras de la serie LW generalmente se utilizan para deshidratar y espesar. Se utiliza ampliamente para requisitos máximos de deshidratación de lodos de aguas residuales municipales e industriales.

Tamaño grande, velocidad de rotación media de 2000-2200r/min, gran capacidad de procesamiento, relación de aspecto grande, operación continua, operación estable, gran capacidad de producción, mantenimiento conveniente y dos relaciones de aspecto.

En el proyecto actual, se ha utilizado en las siguientes industrias: cerámica, desulfuración de centrales térmicas, clasificación de partículas, tratamiento de partículas magnéticas, tratamiento de aguas residuales, farmacéutica, alimentaria, laboratorio, petróleo, nuevas energías, biología, fibras químicas, materiales poliméricos, cuero, cosmética, estampación y teñido, tejido, etc.

Principio de operación

Procedimiento de trabajo

Decanter puede utilizar el espacio límite para unir diferentes etapas de separación.

Etapa de mezcla y aceleración

Los lodos y los productos químicos se mezclan en la cámara de alimentación especialmente diseñada y se aceleran juntos. Esto prepara el lodo para una mejor separación.

Etapa de clarificación

Los floculantes se sedimentan dentro del recipiente bajo la fuerza centrífuga, el líquido claro fluye fuera del vertedero y por el extremo del recipiente.

Etapa de prensado

El transportador empuja el sólido hacia el extremo de descarga. El lodo es presionado aún más por la fuerza centrífuga y el agua sale por los pequeños agujeros del lodo.

Etapa de prensado de doble dirección

En la parte cónica de la pared del recipiente, el lodo se presiona mediante un efecto de presión de doble dirección especialmente diseñado. El transportador especialmente diseñado produce una fuerza de presión axial y el agua sale de los pequeños orificios del lodo.

Controle el tiempo de permanencia de los sólidos Para lograr el mejor efecto de deshidratación cuando cambia el caudal o el carácter del lodo, el contenido de sólidos dentro del recipiente debe controlarse continuamente. Esto está controlado por el sistema de accionamiento del transportador. El sistema de accionamiento del transportador puede medir en tiempo real el contenido sólido dentro del recipiente y ajustarlo automáticamente, el par de descarga de sólidos se compensa automáticamente.

Tecnología de accionamiento

El funcionamiento confiable y excelente necesita una buena cooperación entre el accionamiento del tazón y el transportador. El Instituto Centrífugo de Shanghai investiga una buena combinación de accionamiento, que puede recomendarse como el mejor diseño para adaptarse a diferentes aplicaciones.

Las alternativas del sistema de transmisión del tazón incluyen:

Motor de CA + convertidor de frecuencia

Motor de CA + acoplamiento hidráulico

Otras formas especiales

Sistema de accionamiento del transportador

Técnica de separación

Alimentación-separación gravitacional-descarga de líquido-descarga de sedimentos.

Factores de efecto de separación Factor de centrifugación, relación longitud-diámetro de la cavidad, profundidad del charco de fluido.

Control de campo

Velocidad de rotación del recipiente, diferencia de velocidad de rotación entre el empujador en espiral y la profundidad del recipiente de la piscina líquida.

En la producción de surimi, los filetes de pescado desmenuzados pasan por dos o tres procesos de limpieza. En este proceso se eliminan impurezas como sangre y grasa. El agua de lavado suele filtrarse de forma gruesa a través de un tamiz giratorio. En la producción tradicional de surimi, la deshidratación de la carne de pescado se realiza mediante una prensa de tornillo. A continuación, la carne se trata con anticongelante y se congela. Este método de producción de surimi tiene muchas desventajas: Las diferentes etapas de lavado y el proceso de prensado de tornillo provocan una gran pérdida de fibra de pescado. 1. Se necesita mucha agua de limpieza. 2. Requiere mucho espacio. 3. La materia prima es fácil de infectar con bacterias. La centrífuga decantadora de Shenzhou puede resolver todos los problemas anteriores. En la producción de surimi, la centrífuga decantadora no sólo puede recuperar la carne del pescado del agua de lavado, sino que también reemplaza la prensa de tornillo. De esta manera, se puede mejorar significativamente la tasa de producción del proceso de producción de surimi.

1, el empujador helicoidal adopta el método antifricción especial: espolvorear aleación de dureza o disco antifricción de aleación de dureza incrustada; Se emplea acero inoxidable anticorrosión para el material de las partes principales del tambor, de modo que garantice la durabilidad y una mayor vida útil del equipo.

2, de acuerdo con las características del material de las condiciones de operación, optimice el radio, el tambor y la estructura de longitud y diámetro del tambor.

de piezas cónicas de tambor.

Principales características técnicas

1. Diseño Industrial

El diseño del conjunto de la máquina sigue el concepto de diseño industrial avanzado, garantiza la estabilidad, la funcionalidad y la seguridad de toda la máquina. También absorbe eficazmente la fuerza de corte de la carga dinámica durante la operación.

2. Facilite eficazmente la resonancia durante la rotación del birrotor

Cuando la centrífuga funciona, no hay regiones de resonancia obvias de primer orden y de dos órdenes dentro del rango de velocidad diseñado, mientras tanto, la intensidad de vibración total del asiento del rodamiento se define dentro de 2 mm/s-4 mm/s. Todo esto elimina el daño adicional por fatiga a los componentes. y unidades de ensamblaje contra vibraciones de alta frecuencia durante el funcionamiento y vibraciones repentinas cuando se apagan.

3. Elimine completamente el fenómeno de estancamiento del anillo líquido

El fenómeno de bloqueo del anillo líquido ocurre durante el arranque de servicio pesado o el proceso de apagado de la máquina de juego completo, especialmente para LW550 e incluso modelos más grandes. Provocaría rebotes o sacudidas violentas, causaría daños adicionales por fatiga por impacto a los cojinetes principales, cojinetes de tornillo y partes internas del rotativo. tazón. Afortunadamente, nuestros ingenieros han resuelto este problema a fondo.

4. Técnica única adoptada en los espacios en blanco de trabajo de los componentes principales

Los métodos de fabricación de los componentes principales adoptan la técnica de fundición centrífuga y la técnica general de forjado de fabricación de moldes, evitando completamente riesgos como la corrosión intergranular y la relajación de la liberación de tensión residual en la junta de soldadura.

5. Selección del rodamiento principal

Utilizamos rodamientos de origen de marcas internacionales de primera línea como SKF,FAG, etc.

6. Detección de temperatura constante

Todos los componentes de diseño y unidades de ensamblaje se detectan en condiciones de temperatura constante, para garantizar que la calidad del procesamiento real cumpla con los requisitos de precisión del diseño.

7. Capacidad de intercambio

El diseño físico de toda la máquina y la técnica de procesamiento adoptada en una posición crítica garantizan que todas las unidades de ensamblaje y tazones del mismo modelo de centrífuga sean intercambiables. No solo es fácil de mantener, sino que también mejora en gran medida la confiabilidad y seguridad del equipo.

8. Desmontaje de rodamientos de forma sencilla y segura

Se inyecta una capa de película de aceite en las superficies de contacto entre el rodamiento y la pieza de trabajo mediante alta presión.

presión, durante el desmontaje del rodamiento de la máquina, lo que eliminaría fundamentalmente la fricción dentro de las diferentes partes. Como resultado, reduciría el 90% de la fuerza de tracción y reduciría el riesgo de daños a las piezas de alta precisión al desmontar el rodamiento.

9.Sistema de lubricación del cojinete principal

Existen dos tipos de sistemas de lubricación para modelos de productos específicos:

Una lubricación con aceite fino

* La bomba de aceite ofrece energía ininterrumpida para garantizar que el aceite funcione circularmente;

* La lubricación por aceite a chorro limpia y lubrica constantemente los cojinetes y reduce la temperatura;

* El sistema de filtro de aceite garantiza la limpieza del lubricante;

* El sistema de almacenamiento de energía a presión de aceite garantiza que la bomba de lubricación ofrezca un suministro de aceite adicional (la presión no es inferior a 0,4 MPa) durante 5 a 6 minutos, cuando la energía falla accidentalmente;

* El sistema de temperatura constante está disponible.

B Lubricación con grasa

* Adopte una grasa con propiedades de resistencia a presión extrema, resistencia a la oxidación, resistencia a la abrasión y fregado por agua.

Resistencia, resistencia a la corrosión y a altas temperaturas.

* El sistema de engrase automático opcional llena de grasa el cojinete principal en las horas y cantidades diseñadas.

10. Dispositivo BH de rodamiento principal (diseño de patente)

Hay dos cojinetes seguros de repuesto en cada extremo del cojinete principal. Cuando la máquina funciona bien, mantienen cierta holgura desde el cojinete dentro de la pista hasta el eje principal. Cuando ocurre una condición inesperada, el cojinete principal se daña o la desviación del centro del círculo provoca una amplitud de vibración que alcanza Espacio libre diseñado, los cojinetes seguros comienzan a funcionar como cojinete principal. Mientras tanto, el sistema de control automático por computadora obtendría una retroalimentación del valor de vibración anormal en la posición del cojinete inmediatamente luego activa el apagado de emergencia y se apaga sin problemas. Este sistema protege la máquina libre de daños y garantiza la producción. seguridad.

11. Dispositivo de alimentación GSRL (diseño potente)

El nuevo diseño del tubo central en espiral interno tiene los siguientes logros: sin reducir la aceleración centrífuga, acorta el tiempo de tracción de la correa triangular, reduce el desorden del flujo giratorio y extiende el tiempo de separación. Mientras tanto, aumenta la presión de trabajo interna de la centrífuga y restringe la formación de espuma líquida.

Solicitud

Tratamiento de aguas residuales:

• Deshidratación de lodos.

• Tratamiento de aguas residuales municipales e industriales.

Industria de petróleo y gas:

• Separación de aceite, agua y sólidos en lodos de perforación.

• Recuperación de fluidos de perforación.

• Procesamiento de petróleo y gas para remoción de sólidos.

Procesamiento químico:

• Clarificación de suspensiones químicas.

• Separación de partículas finas y líquidos.

• Separación sólido-líquido en la fabricación de productos químicos.

Alimentos y bebidas:

• Clarificación y purificación de bebidas.

• Separación de sólidos de líquidos de procesamiento de alimentos.

Productos farmacéuticos y biotecnología:

• Aplicaciones de bioprocesamiento.

• Clarificación y purificación de productos farmacéuticos.

Minería y minerales:

• Separación de minerales valiosos del mineral.

• Deshidratación de relaves.

Remediación Ambiental:

• Tratamiento de aguas subterráneas contaminadas.

• Lavado y remediación de suelos.

Industria de pulpa y papel:

• Eliminación de sólidos finos de procesos de despulpado.

• Recuperación de fibras de efluentes de fábricas de papel.

Química y petroquímica:

• Separación sólido-líquido en plantas químicas y petroquímicas.

• Eliminación de impurezas de los flujos de proceso.

Biomasa y Energías Renovables:

• Procesamiento de biomasa para biocombustibles.

• Separación de algas y biomasa en la producción de energías renovables.

Minería y perforación:

• Separación sólido-líquido en operaciones mineras.

• Recuperación de fluidos de perforación en exploración petrolera.

Pinturas y revestimientos:

• Clarificación y purificación de formulaciones de pinturas y revestimientos.

• Eliminación de sólidos de los procesos de fabricación de pinturas.

Industria láctea:

• Separación de leche y nata.

• Procesamiento de suero.

Industria textil:

• Separación de colorantes y pigmentos.

• Tratamiento de aguas residuales

Hot Tags: centrífuga para la industria farmacéutica, centrífuga de China para los fabricantes, proveedores, fábrica de la industria farmacéutica

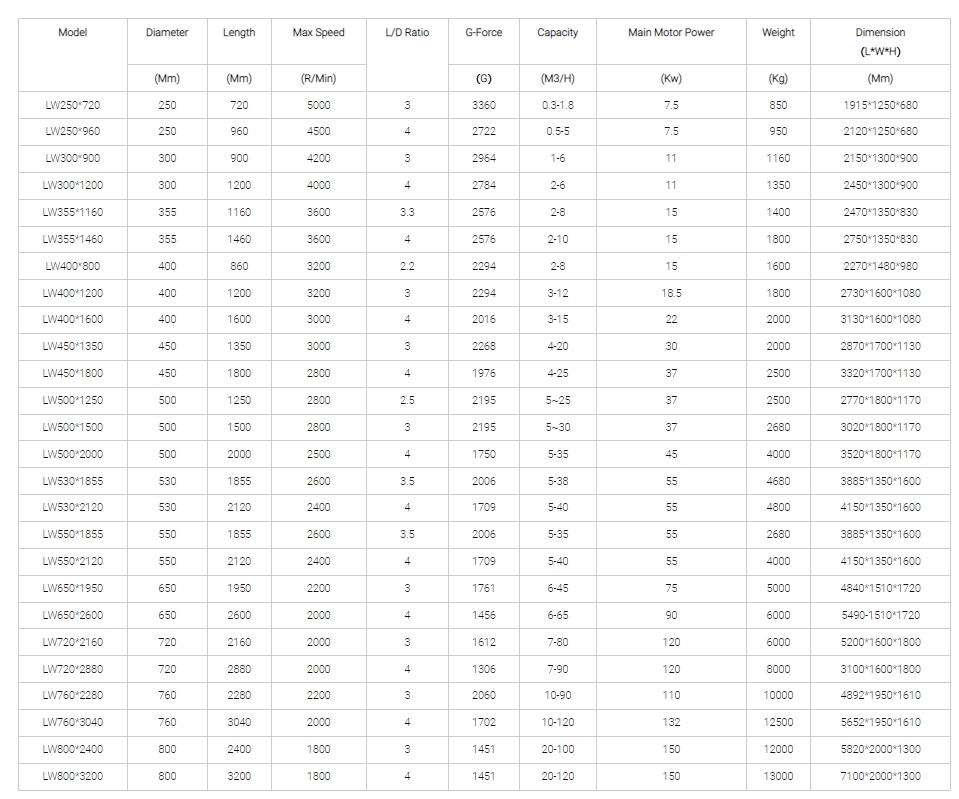

Parámetro técnico

Clientes de otros países visitaron Shenzhou:

Copyright © 2025 Shenzhou Group Co., Ltd/Liaoyang Shenzhou Machinery Equipment Co., Ltd - www.lnszjx.com Todos los derechos reservados.辽ICP备18010813号-1