Shenzhou Machinery - Fabricante profissional de centrífugas industriais e fornecedor de separadores centrífugos na China.

Centrífuga para processamento de óleo usado no atacado com bom preço - Shenzhou

Centrífuga para processamento de óleo usado:

Tecnologia de ponta para separação por centrífuga decantadora de 2 e 3 fases

Estabelecendo o padrão para uma variedade de aplicações de óleo residual.

Centrífugas decantadoras de 2 e 3 fases, especialmente equipadas com alta força "G", proporcionam processos de separação mais eficientes para estas aplicações típicas de óleo residual:

Resíduos oleosos, óleos residuais e lamas de refinarias de petróleo.

Sólidos e água no fundo do tanque de armazenamento BS&W

lagoas de lodo oleoso

Misturas de óleo e água provenientes do lastro de navios

lodo separador API

óleos residuais de lama de perfuração e campos petrolíferos

Óleos lubrificantes e emulsões descartados ou outros

Fluxos de resíduos industriais de óleo/água e emulsão

Lodos oleosos de ETE

Tecnologia de ponta para separação por centrífuga decantadora de 2 e 3 fases

Estabelecendo o padrão para uma variedade de aplicações de óleo residual.

Centrífugas decantadoras de 2 e 3 fases, especialmente equipadas com alta força "G", proporcionam processos de separação mais eficientes para estas aplicações típicas de óleo residual:

Resíduos oleosos, óleos residuais e lamas de refinarias de petróleo.

Sólidos e água no fundo do tanque de armazenamento BS&W

lagoas de lodo oleoso

Misturas de óleo e água provenientes do lastro de navios

lodo separador API

óleos residuais de lama de perfuração e campos petrolíferos

Óleos lubrificantes e emulsões descartados ou outros

Fluxos de resíduos industriais de óleo/água e emulsão

Lodos oleosos de ETE

As centrífugas decantadoras trifásicas Shenzhou, especialmente equipadas para o tratamento de lodo oleoso, incluem:

Muitos anos de desenvolvimento e otimização de decantadores Hiller.

As características do decantador incluem:

Bomba centrípeta ajustável para fase leve

Injeção de gás inerte na carcaça e nas vedações para proteção contra explosões.

Design de pergaminho e tigela feito sob medida

Características da centrífuga decantadora e da tecnologia de processo:

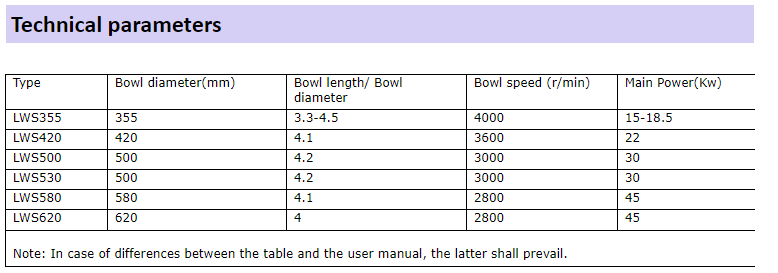

Em alguns modelos de máquinas, a relação diâmetro/comprimento é grande, de 1:4,2 ou superior.

Forças de aceleração centrífuga de 3.000 a 5.200 x “G”, dependendo do diâmetro da tigela.

Disponível em versões de 2 ou 3 fases para a separação da fase sólida de uma ou duas fases líquidas durante uma única etapa de processamento.

Opções flexíveis de processamento, utilizando uma máquina trifásica para processamento bifásico quando necessário.

As máquinas trifásicas oferecem a opção de um design ajustável com "tubo de imersão" ou uma "bomba centrípeta" ajustável externamente para a descarga da fase de óleo leve.

Projetos à prova de explosão de acordo com as exigências; por exemplo, máquinas com purga de nitrogênio.

Materiais resistentes à corrosão, selecionados individualmente para o processo.

É necessária uma presença mínima do operador.

Operação totalmente automatizada com nosso sistema proprietário de controle de centrífuga com tela sensível ao toque.

Sistemas modernos de retropropulsão por espiral, incluindo o sistema regenerativo hidráulico DecaTorque e/ou o sistema regenerativo elétrico DecaDrive.

Sistemas de acionamento por espiral oferecem os torques mais elevados possíveis com os tempos de resposta mais rápidos possíveis.

Desenvolvimento e fabricação interna de componentes hidráulicos para sistemas de acionamento por espiral.

Diversos sistemas de proteção contra desgaste da espiral e da tigela para uma longa vida útil.

Projeto de fluidos dinamicamente otimizado para zonas de alimentação e descarga.

Projetos personalizados disponíveis para atender às necessidades individuais de processo/lodo.

A máxima secura do bolo minimiza os custos de secagem.

Design simples e de fácil manutenção, com suporte de fábrica 24 horas.

Baixo consumo específico de energia por unidade de produto processado.

Todas as peças em contato com o produto estão disponíveis em aço inoxidável ou aço carbono de alta resistência. O conceito compacto da centrífuga de rotor sólido, aliado aos resultados otimizados do processo, supera as altas exigências da indústria de tratamento de efluentes.

Em geral, os layouts de plantas e sistemas de tratamento de óleo residual variam dependendo da origem e composição específicas da matéria-prima e das exigências do cliente quanto à qualidade dos produtos após o processamento. No entanto, um layout típico de planta de processamento para a maioria dos resíduos oleosos da indústria petrolífera geralmente compreende o seguinte:

Remoção mecânica de sólidos, se necessário.

Aquecimento para reduzir a viscosidade e, assim, aumentar a mobilidade da fase.

Dosagem de desemulsificante para quebrar emulsões e tornar o óleo, a água e os sólidos ligados na emulsão acessíveis para separação centrífuga.

Dosagem de polímeros para melhorar as taxas de remoção de sólidos e a secagem da torta.

Dois sistemas de descarte de óleos usados bem conhecidos e comprovados são:

Separação de óleo residual, água e sólidos em uma centrífuga decantadora trifásica de alto desempenho. A qualidade do óleo produzido em tal sistema geralmente é boa o suficiente para retorno à área de refino de petróleo bruto da refinaria.

Desempenho típico de um decantador trifásico:

Fase oleosa:

1-3% de água

Sólidos abaixo de 1.000 ppm

Fase aquosa:

1-3% de óleo

1.000-3.000 mg/L de sólidos

Fase sólida:

20-50% de sólidos secos

Teor de hidrocarbonetos dependendo do produto

A maior parte dos sólidos é removida em uma centrífuga decantadora bifásica, com separação subsequente de óleo, água e sólidos em uma centrífuga separadora de discos trifásica. Naturalmente, esse layout de planta é mais sofisticado e requer maior investimento inicial. No entanto, a qualidade das fases de óleo e água é uma ordem de magnitude superior à produzida por uma centrífuga decantadora trifásica isoladamente.

Desempenho típico de centrífugas para processamento de resíduos oleosos: Para melhorar a qualidade do produto líquido, um separador de discos de alta velocidade pode ser adicionado à(s) respectiva(s) fase(s), normalmente melhorando a qualidade em um fator aproximado de 10.

Fase oleosa:

Aproximadamente 0,1-0,3% de água

Praticamente 0 sólidos

Fase aquosa:

Aproximadamente 0,1-0,3% de óleo

Cerca de 100 mg/L de sólidos

Exemplo de aplicação 1: Processamento de óleo residual

Os óleos residuais geralmente são caracterizados por um teor de óleo relativamente alto (na ordem de 50 a 90% em volume). Se coletados perto da fonte, o teor de sólidos costuma ser bastante baixo (na ordem de 15% em volume). Frequentemente, os óleos residuais são coletados em lagoas abertas, o que leva a diferentes propriedades do produto, como aumento da viscosidade e maior teor de sólidos devido à evaporação de hidrocarbonetos mais leves, além do arraste de sedimentos quando o lodo é dragado da lagoa. Outro resultado do armazenamento em lagoas é que esses lodos exigem uma mistura completa para reverter os efeitos negativos da estratificação, geralmente após a remoção dos sólidos grosseiros. Os óleos residuais frequentemente contêm uma quarta fase emulsionada. Para melhorar a remoção de sólidos e otimizar a separação óleo-água, essas emulsões são normalmente destruídas pela dosagem de desemulsificante antes do processamento do produto.

Exemplo de aplicação 2: Processamento de “três tipos de lodo”

O termo “três tipos de lodo” refere-se a uma mistura de três fluxos de resíduos típicos de refinaria:

Lodo biológico (lodo ativado residual)

Escória de flutuação

Lodo de óleo

A tecnologia de centrífuga decantadora trifásica oferece um meio de recuperar o óleo desse resíduo. Devido ao teor de água tipicamente elevado, superior a 95%, a viscosidade desse produto é muito baixa (basicamente a mesma da água), o que, por sua vez, significa que a capacidade de processamento de qualquer centrífuga é relativamente alta, comparada à capacidade para, por exemplo, processamento de óleo residual. A desestabilização da emulsão geralmente não é necessária e, devido ao teor de água muito elevado, o aquecimento pode ser feito por injeção direta de vapor sem risco de formação de emulsão.

Tudo isso resulta em um layout de planta bastante simples, em comparação com o tratamento de óleo residual ou lodo de tanques de armazenamento. No entanto, é aconselhável levar em consideração a natureza dos resíduos que podem estar contidos na escuma de flotação e equipar a entrada de uma planta de lodo de 3 canais com um triturador ou macerador para proteger as máquinas a jusante contra obstruções.

Exemplo de aplicação 3: Processamento de lodo de fundo de tanque de armazenamento (BS&W)

Os tanques de armazenamento de petróleo bruto são essenciais para todas as principais operações da indústria petrolífera. Esses tanques de armazenamento geralmente estão localizados em:

Refinarias e locais de produção

Instalações de armazenamento para importação, exportação e transferência

Devido ao teor de sólidos do petróleo bruto, esses tanques perdem capacidade de armazenamento ao longo dos anos, à medida que se enchem lentamente com os sólidos sedimentados do petróleo. Portanto, esses tanques exigem limpeza regular para manter sua capacidade de armazenamento. Os tanques são esvaziados do petróleo bruto e os sedimentos residuais e resíduos aderidos às paredes do tanque são removidos com jatos de água de alta pressão. O produto resultante é caracterizado por conter uma quantidade considerável de água (na ordem de 30 a 60% em volume), uma fase oleosa com viscosidade relativamente alta, tipicamente a presença de uma fase emulsionada e alto teor de sólidos (na ordem de 10 a 40% em volume). Em princípio, o tratamento do lodo e da água do fundo do tanque de armazenamento é semelhante ao do óleo residual dragado de lagoas. Embora um decantador trifásico possa ser aplicado com bons resultados nesse caso, o alto teor de sólidos do produto exige uma combinação de decantador bifásico e separador trifásico.

Exemplo de aplicação 4: Processamento de lamas de campos petrolíferos

Em operações de campos petrolíferos, lamas oleosas são produzidas como sedimentos em tanques e equipamentos, bem como provenientes de derramamentos de petróleo (por exemplo, durante trabalhos de manutenção/reparo ou devido a vazamentos em oleodutos). Essas lamas, em sua forma original, podem apresentar teores de sólidos extremamente elevados, com teores de óleo moderados a altos. No entanto, quando as lamas de diferentes fontes são combinadas e preparadas para tratamento, as proporções de óleo/água/sólidos são tais que o tratamento com equipamentos convencionais de processamento de lamas oleosas torna-se facilmente viável. Muitas vezes, as lamas de campos petrolíferos são coletadas em lagoas e transportadas dali para processamento, em vez de serem processadas diretamente a jusante do ponto de origem/coleta.

Este produto é frequentemente caracterizado por um teor de água da ordem de 40-80% em volume, uma fase oleosa de aproximadamente 10-50% em volume com viscosidade bastante elevada e um alto teor de sólidos (da ordem de 10-40% em volume) com partículas potencialmente de tamanho muito grande, bem como a possibilidade de conter quantidades significativas de outros detritos.

Em comparação com muitas outras aplicações de óleo residual, as propriedades dos lodos de campos petrolíferos exigem atenção especial ao pré-tratamento mecânico desses lodos antes do processamento. E como o óleo recuperado geralmente não é refinado no local, mas sim adicionado ao fluxo de petróleo bruto antes de ser enviado para refino, a qualidade do óleo normalmente é suficiente utilizando a tecnologia de decantação trifásica, o que significa que esses sistemas podem ser projetados com uma única etapa de separação trifásica.